- •Тема 12. Зубообрабатывающие станки [1 ]

- •12.1. Общие сведения. Основные методы обработки. Классификация и выбор основных

- •12.2. Станки для обработки цилиндрических и червячных зубчатых колес. Конструкции и особенности проектирования

- •12.3. Станки для обработки гипоидных и конических зубчатых колес. Конструкции

- •12.4. 1Ш1ицефрезерные станки. Конструкции

- •12.5. Зубозакругляющие станки и станки для снятия фасок и заусенцев. Конструкции

- •12.6. Многоцелевые зубообрабатывающие станки. Конструкции

12.2. Станки для обработки цилиндрических и червячных зубчатых колес. Конструкции и особенности проектирования

Зубофрезеровальные станки. Станки для обработки цилиндрических зубчатых колес фрезерованием разделяются на две основные группы: станки, работающие по методу копирования, и станки, работающие по методу обката.

В зависимости от области применения зубофрезерные станки имеют несколько разновидностей компоновок, которые приведены в табл.12.1.

Особенностью зубофрезерования является необходимость снижения отрицательного влияния пульсации силы резания на процесс нарезания зубчатых колес. В конструкциях приводов столов и инструментального суппорта это осуществляется созданием минимальных зазоров в конечных звеньях, а также натяжением кинематической цепи приводов стола и инструментального шпинделя.

Конструктивные схемы конечных звеньев приведены в табл. 12.2.

Современные зубофрезерные станки изготовляют как с механическими, так и с электронными связями исполнительных органов.

Станки с механическими связями в большинстве случаев имеют принципиальную

кинематическую схему, показанную на рис. 12.1, а. Вся кинематическая цепь приводится во вращение главным электродвигателем М. Частота вращения фрезы 8 настраивается с помощью гитары и коробки скоростей 5, вращение стола 9 с требуемой угловой скоростью о>1 осуществляется с помощью гитары деления 3 и делительной пары 10. Перемещение фрезерного суппорта 7 винтом 6 обеспечивает движение осевой подачи инструмента, подача настраивается с помощью гитары или коробки подач 1. При обработке косозубых колес в работе участвует дифференциал 4 и его гитара 2.

Принципиальная схема зубофрезерного станка с ЧПУ приведена на рис. 12.1, б. Все формообразующие движения этого станка по осям координат Ху Y, Z, А, В, С осуществляются от отдельных регулируемых электродвигателей:

Мх (через винт I) - перемещение инструментальной стойки для изменения межосевого расстояния;

Му (через винт 4) - перемещение фрезерного суппорта вдоль оси заготовки;

Мz (через винт 5) - перемещение фрезерной каретки 6 вдоль оси инструмента;

Мa - поворот суппорта с фрезой на требуемый угол;

Мс - вращение инструмента 7;

MB (через делительную передачу 9) - вращение стола с заготовкой.

Все электродвигатели снабжены датчиками обратной связи, которые передают в систему ЧПУ данные о действительном положении осей электродвигателей для согласования их вращения.

Таблица 12.1. Типовые конструктивные компоновки зубофрезерных станков

|

Конструктивные компоновки |

Особенности компоновки |

|

1)

|

Ось заготовки вертикальна. Стол станка подвижен в горизонтальном направлении. Движение осевой подачи осуществляет инструментальный суппорт. Компоновка наиболее характерна для универсальных станков, используемых в общем машиностроении

|

|

2) |

Ось заготовки вертикальна. Станок имеет подвижную в горизонтальном направлении инструментальную стойку. Движение осевой подачи осуществляет инструментальный суппорт. Компоновка наиболее оптимальная для автоматизации загрузки и выгрузки заготовок. Используется в крупносерийном и массовом производствах |

|

3) |

Ось заготовки вертикальна. Стол станка подвижен в вертикальном направлении и осуществляет движение осевой подачи. Движение радиальной подачи осуществляет инструментальная стойка. Компоновка удобна для встройки станка в автоматическую линию

|

|

4) |

Ось заготовки горизонтальна. Стол станка подвижен в горизонтальном направлении и осуществляет движение осевой подачи. Инструментальная стойка перемещается в горизонтальном направлении радиально к заготовке. Компоновка наиболее распространена в станках для нарезания мелхомо: дульных колес |

|

5) |

Ось заготовки горизонтальна. Стол станка неподвижен. Инструментальная стойка подвижна в горизонтальном направлении для осуществления движений осевой и радиальной подач. Компоновка наиболее оптимальна для нарезания зубчатых колес, выполненных заодно целое с валом

|

Таблица 12.2. Схемы приводов стола и инструментального суппорта

|

Схема |

Конструктивные особенности

|

|

1)

|

В делительной червячной передаче стола установлен червяк с переменной толщиной витка. Регулирование зазора 0,03 - 0,05 мм в передаче осуществляется смещением червяка в осевом направлении |

|

2) |

Червяк делительной передачи стола смонтирован в отдельном корпусе. Регулирование зазора осуществляется смещением корпуса с червяком в радиальном по отношению к колесу направлении

|

Развитие конструкций современных зубофрезерных станков идет в направлении повышения точности обработки за счет повышения качества исполнения и монтажа элементов кинематических цепей, определяющих параметры точности обработки, а также шпинделей стола и инструмента на высокоточных подшипниках качения.

Для повышения эффективности работы зубофрезерные станки оснащают устройствами автоматической смены инструмента.

Зубодолбежные станки используют при нарезании закрытых венцов цилиндрических колес, близко расположенных венцов блочных колес, зубчатых секторов, колес с внутренними зубьями, а также зубьев шевронных колес.

По способу зубообработки эти станки разделяют на работающие по методу обката и работающие по методу копирования. В станках, работающих по методу обката, в качестве инструмента применяют дисковые, чашечные и хвостовые зуборезные долбяки, а в станках, работающих по методу копирования - многорезцовые зуборезные головки для колес наружного и внутреннего зацепления.

В зависимости от параметров нарезаемых зубчатых колес и области применения зубо- долбежные станки выполняют по конструктивным компоновкам, приведенным в табл. 12.3.

Рис. 12.1. Принципиальные схемы зубофрезерного станка:

а - с механическими кинематическими связями; б - с кинематическими связями посредством ЧПУ

Продолжение

табл. 12.

|

Схема |

Конструктивные особенности

|

|

1) |

На шпинделе стола установлены две червячные передачи с различным направлением витков червяка. Регулирование зазора осуществляется осевым смещением одного из червяков

|

|

2) |

На шпинделе стола установлена зубчатая передача, приводящая во вращение гидравлический насос, создающий натяжение кинематической. цепи привода стола при перекрытии сливного канала насоса

|

|

3) |

Зуб 1атое колесо, установленное на шпинделе фрезы, выполнено из двух половин. Зазор в зубчатой передаче регулируется смещением одной половины колеса относительно другой

|

|

4) |

Оба зубчатые колеса привода шпинделя фрезы выполнены с малой конусностью по зубьям. Регулирование зазора осуществляется смещением одного из колес в осевом направлении

|

|

5) |

На шпинделе фрезы свободно установлено зубчатое колесо с большим числом зубьев, вследствие этого вращающееся с замедлением относительно основного колеса. Натяжение кинематической цепи осуществляется торможением свободно установленного колеса

|

Развитие конструкций современных зубофрезерных станков идет в направлении повышения точности обработки за счет повышения качества исполнения и монтажа элементов кинематических цепей, определяющих параметры точности обработки, а также шпинделей стола и инструмента на высокоточных подшипниках качения.

Для повышения эффективности работы зубофрезерные станки оснащают устройствами автоматической смены инструмента.

Зубодолбежные станки используют при нарезании закрытых венцов цилиндрических колес, близко расположенных венцов блочных колес, зубчатых секторов, колес с внутренними зубьями, а также зубьев шевронных колес.

По способу зубообработки эти станки разделяют на работающие по методу обката и работающие по методу копирования. В станках, работающих по методу обката, в качестве инструмента применяют дисковые, чашечные и хвостовые зуборезные долбяки, а в станках, работающих по методу копирования - многорезцовые зуборезные головки для колес наружного и внутреннего зацепления.

В зависимости от параметров нарезаемых зубчатых колес и области применения зубо- долбежные станки выполняют по конструктивным компоновкам, приведенным в табл. 12.3.

Таблица 12.3. Типовые конструктивные компоновки зубодолбежных станков

|

Конструктивная компоновка |

Особенности компоновки |

|

1) |

Ось заготовки вертикальна. Инструмент - круглый долбяк. Стол станка подвижный в горизонтальном направлении. Компоновка наиболее распространена для универсальных станков среднего размера |

|

2) |

Ось заготовки вертикальна. Инструмент - круглый долбяк. Станок имеет подвижную в горизонтальном направлении инструментальную стойку. Компоновка наиболее характерна для станков, встраиваемых в автоматическую линию

|

|

3) |

Ось заготовки горизонтальна. Инструмент - два круглых дол- бяка. Движение радиальной подачи осуществляет инструментальная стойка. Компоновка применяется для нарезания зубьев шевронных колес, выполненных заодно целое с валом

|

|

4) |

Ось заготовки вертикальна. Инструмент - многорезцовая головка. Движение вертикальной подачи совершает заготовка. Компоновка используется в условиях крупносерийного и массового производства

|

Рис. 12.2. Принципиальная схема зубодолбежного станка с механическими кинематическими связями

Современные зубодолбежные станки изготовляют как с механическими связями между исполнительными органами, так и со связями посредством числового программного управления.

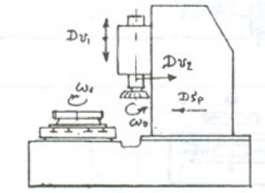

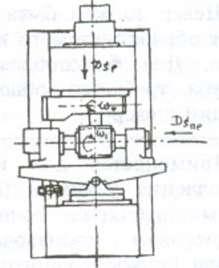

Станки с механическими связями имеют принципиальную схему, приведенную на рис. 12.2. В процессе обработки инструментальный шпиндель с долбяком совершает быстрое возвратно-поступательное движение DV] , частота которого устанавливается с помощью гитары или коробки скоростей 5, приводимой от главного электродвигателя М. Инструментальный / и рабочий 2 шпиндели станка совершают медленные синхронные вращения, относительные частоты которых настраиваются гитарой деления 9. Абсолютная угловая скорость соо инструментального шпинделя настраивается с помощью гитары или коробки круговой подачи 6. Длину хода инструментального шпинделя регулируют эксцентриковым механизмом 7. При обратном ходе долбяк отводится от нарезаемого колеса механизмом 4. Число циклов радиального врезания настраивают с помощью гитары радиальных подач 3. При нарезании зубьев косозубых колес доворот долбяка осуществляется с помощью винтовых направляющих 8.

Рис. 12.3. Принципиальная схема зубодолбежного станка с кинематическими связями посредством ЧПУ

Принципиальная схема зубодолбежного станка с ЧПУ приведена на рис. 12.3. Здесь все формообразующие и наладочные движения исполнительных органов осуществляются отдельными регулируемыми электродвигателями, снабженными датчиками обратной связи, связанными с устройствами ЧПУ. Вращение инструментального шпинделя 16 по координате С с угловой скоростью «о осуществляется электродвигателем 12 через червячную передачу. Вращение стола 17 с заготовкой по координате D с угловой скоростью «1 осуществляется электродвигателем 18 также через червячную передачу. Движение резания Z)V) производится электродвигателем 13 по координате О через эксцентриковый механизм 15, одновременно через механизм 11 осуществляется отвод долбяка от заготовки при обратном его ходе. Электродвигателем 14 производится перемещение каретки зубодолбежной головки для установки зоны резания и хода долбяка. Движение радиальной подачи осуществляется электродвигателем 10 по координате X.

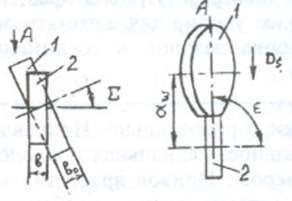

Рис. 12.4. Схема процесса зуботевннгования:

1 - заготовка; 2 - шевер

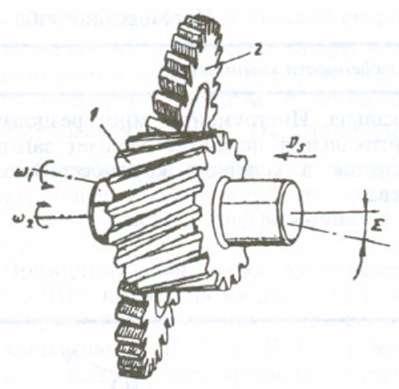

Зуботевинговальные станки. Сущность процесса зубошевингова- н и я . Процесс зубошевингования является одним из наиболее распространенных способов чистовой обработки незакаленных цилиндрических зубчатых колес. Обработка зубоше- вингованием осуществляется по методу обката на скрещивающихся осях шевера 2 и колеса 1 с усиленным скольжением сопряженных зубьев. При вращении обрабатываемого колеса (рис. 1.14.4) в зацеплении с инструментом - шевером, имеющим режущие кромки вдоль эвольвентных зубьев, при взаимном скольжении профилей срезаются очень тонкие волосовидные стружки, повышая точность и снижая параметры шероховатости рабочих поверхностей зубьев.

Скорость взаимного скольжения профилей является скоростью резания при зубоше- винговании. Она неодинакова в различных точках контакта и увеличивается от линии делительной окружности к головке и ножке зуба.

В процессе обработки колесо и шевер находятся в беззазорном зацеплении и мгновенный контакт между ними располагается в одной точке, которая, перемещаясь при обкатке, образует след на боковой поверхности зубьев, поэтому для полной обработки колеса необходимо перемещение точки контакта вдоль зуба, т.е. осуществление продольной подачи.

В качестве режущего инструмента при зубошевинговании применяют дисковый шевер, шевер-рейку и червячный шевер. Червячный шевер используется для чистовой обработки червячных колес на зубофрезерных мастер-станках.

Зубошевингование реечными шеверами обеспечивает высокую точность обработки. Однако этот способ распространения не получил из-за сложности изготовления и заточки инструмента.

Дисковый шевер является более универсальным инструментом и позволяет обрабатывать зубчатые колеса внешнего и внутреннего зацепления.

Зубошевингование колес дисковым шевером осуществляется в такой последовательности: обрабатываемое колесо вводится в зацепление с инструментом; обеспечивается (перемещением инструмента или колеса) их беззазорное зацепление; включается совместное вращение и относительное продольное перемещение до окончания полного прохода; после остановки вращения и продольной подачи осуществляется радиальная подача инструмента или колеса в направлении сближения осей и включение вращения и подачи с изменением их направления.

После выполнения определенного количества таких реверсивных движений, часть из которых (так называемых калибровочных ходов) осуществляется без радиальной подачи, цикл обработки заканчивается. Инструмент (или колесо) отводится в исходное положение.

При обработке зубчатых колес большого диаметра применяется одностороннее шевингование. При этом ведущим является обрабатываемое колесо, ведомым - шевер, который притормаживается для создания давления между профилями зубьев. После обработки одной стороны зуба реверсируется направление вращения обката и перемещения точки контакта.

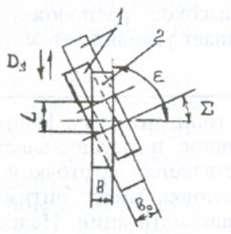

В зависимости от направления перемещения точки контакта различают следующие методы шевингования: продольное, диагональное, тангенциальное, поперечное и врезное (табл. 12.4).

Метод врезного шевингования специальным, так называемым "облегающим" шевером получил широкое применение в крупносерийном и массовом производстве. "Облегающий" шевер имеет профиль, позволяющий обрабатывать зуб без продольной подачи. Цикл такого шевингования состоит из быстрого подвода в радиальном направлении, рабочей радиальной подачи до требуемого межосевого расстояния aw и обработки за определенное время при постоянном aw. Затем производится реверс вращения инструмента и обрабатываемого колеса и радиальный отвод до 0,05 мм с целью снятия нагрузочных деформаций системы. В этом положении некоторое время проводится обработка, а затем узлы возвращаются в исходные положения.

Все современные зубошевинговальные станки, за исключением моделей для обработки крупногабаритных зубчатых колес, имеют возможность обрабатывать бочкообразный в продольном направлении зуб. Обработка обеспечивается изменением расстояния между осями шевера и колеса по мере перемещения инструмента от середины зуба обрабатываемой детали к торцу. Это достигается качанием стола 5 вокруг оси 2 (рис. 12.5) в процессе продольного перемещения его с заготовкой 4 относительно копира /, закрепленного неподвижно, либо качанием шевера 3, если продольная подача осуществляется инструментом.

Конструктивные компоновки зубошевинговальных станков. Силы при зубошевинговании относительно невелики: максимальная распорная сила - до 2000 Н, окружная и продольная - до 700 Н. Однако наличие большого количества конструктивных стыков, необходимых для осуществления различных схем и методов шевингования, предъявляет серьезные требования к жесткости элементов и станка в целом, а высокая точность обработки вынуждает предпочитать компоновки, в которых выборка зазоров в подвижных соединениях обеспечивается силами тяжести узлов. В связи с этим из шести наиболее известных компоновок зубошевинговальных станков, представленных в табл. 12.5, наибольшее распространение получила первая компоновка.

Таблица 12.4. Методы шевингования зубчатых колес

|

Метод шевингования

|

Эскиз |

Угол между направлением движения подачи и осью колеса |

Область применения метода |

|

Продольное. Шевер перемещается вдоль оси заготовки на величину L большую, чем ширина венца b заготовки

|

1) |

Е = 0°

|

Наиболее универсальный метод обработки зубчатых колес внешнего и внутреннего зацепления. В ряде случаев затруднительна обработка закрытых венцов

|

|

Диагональное. Шевер перемещается под углом к оси заготовки на величину меньшую, чем ширина венца заготовки

|

2) |

0° < е < 45° |

Позволяет повысить производительность в сравнении с продольным методом более, чем в 1,5 раза. Ограничена обработка бочкообразного зуба при больших углах е. Из-за усложненной наладки применяется главным образом в крупносерийном и массовом производстве

|

|

Танген циальное (касательное). Шевер перемещается в направлении, перпендикулярном оси заготовки

|

3) |

е = 90°

|

Применяется для изготовления узких и блочных зубчатых колес в массовом производстве. Шевер должен быть шире обрабатываемого колеса. Для бочкообразного зуба требуется облегающий шевер

|

|

Поперечное (метод "короткого хода"). Шевер перемещается в направлении, перпендикулярном своей оси

|

4) |

б = 90° |

Применяется для изготовления узких и блочных зубчатых колес в массовом производстве. Для бочкообразного зуба требуется облегающий шевер

|

|

Врезное. Шевер перемещается в направлении радиально к заготовке |

5) |

е = 90°

|

Наиболее производительный метод шевингования. Однако требует изготовления специального сложного инструмента. Применяется в массовом производстве зубчатых колес

|

|

Обозначения: 1 - заготовка; 2 - шевер; D$ - направление движения подачи ше- вера; L - длина рабочего хода; Е - угол скрещивания осей шевера и заготовки; - ширина шевера; b - ширина заготовки. | |||

Рис. 12.5. Схемы шевингования бочкообразного зуба с качанием заготовки

Главными направлениями развития зубошевинговальных станков являются:

выбор компоновок с неподвижным изделием для удобства автоматизации станка;

замена подвижных элементов скольжения элементами качения (пары винт-гайка, направляющие, копир и оси механизма бочко образования);

автоматизация зажима-разжима шеверной головки и поворотных направляющих стола (разжим от гидроцилиндра, зажим тарельчатыми пружинами);

внедрение в станки управления от устройства ЧПУ продольной подачей, подачами врезания; поворотом шеверной головки, поворотом направляющих на угол диагональной подачи и механизмами бочко образования;

повышение жесткости шпинделя шевера и установка его без контр поддержки для удобства замены;

повышение точности поворота шевера на угол скрещивания и автоматизация этой операции;

применение регулируемых приводов рабочих движений;

применение адаптивных устройств касания шевера и заготовки;

повышение точности обработки за счет внедрения одностороннего и кинематически связанного зубошевингования.

Зубохонинговальные станки. Сущность зубохонингования. В качестве одного из методов окончательной отделки зубьев термически обработанных колёс используется зубохонингование. Процесс зубохонингования, как и зубошевингования, осуществляется по методу свободного обката во взаимном зацеплении на скрещивающихся осях: обрабатываемой заготовки и инструмента - зубчатого хона, выполненного в виде колеса из пластической массы с порошком из мелкозернистого абразива. Используются также алмазные хоны, представляющие собой зубчатое колесо, на профильную поверхность зубьев которого нанесен гальваническим методом алмазный слой.

При обкатке в обе стороны обрабатываемая заготовка и инструмент совершают осевое перемещение при радиальном (аналогично зубошевингованию) или окружном нагруже- нии. Оси заготовки и инструмента располагают под некоторым углом скрещивания. Иногда для улучшения качества обработки инструменту придают осциллирующее движение вдоль оси.

Зубохонингование позволяет устранить заусенцы и повреждения на поверхностях зубьев, возникшие на предшествующих операциях и при транспортировании, снизить параметры шероховатости поверхности, а также шум и повысить долговечность обрабатываемого колеса.

Методы зубохонингования приведены в табл.12.6.

Таблица 12.5. Компоновки зубошевинговальных станков

|

Конструктивные компоновки |

Особенности компоновки |

|

1) |

Ось заготовки горизонтальна. Направление радиальной подачи - вертикальное. Продольная и радиальная подачи осуществляются заготовкой. Привод вращения - на шевере. Наиболее распространенная и рациональная компоновка с точки зрения восприятия сил резания и выборки зазоров в соединениях. Недостатки: высокое расположение заготовки; подвижная заготовка ухудшает условия автоматизации

|

|

2) |

Ось заготовки горизонтальна. Направление радиальной подачи - вертикальное и осуществляется шевером. Продольная подача осуществляется заготовкой. Привод вращения - на шевере. Компоновка имеет оптимальное расположение оси заготовки для автоматизации. Недостатки: расположение подвижной шеверной головки над заготовкой требует дополнительных устройств для выборки зазоров в подвижных элементах

|

|

3) |

Ось заготовки горизонтальна. Направление радиальной подачи - горизонтальное. Продольная и радиальная подачи осуществляются шевером. Привод вращения на шевере. Компоновка наиболее удобна для автоматизации. Недостатки: необходима выборка зазоров в соединениях, затруднена смена инструмента

|

|

4) |

Ось заготовки горизонтальна. Направление радиальной подачи - вертикальное. Радиальная и продольная подачи осуществляются шевером. Привод вращения на шевере. Компоновка удобна для автоматизации, особенно для работы методом "короткого хода" и облегающим шевером. Недостатки: необходима выборка зазоров в соединениях

|

Продолжение табл. 12.5

|

Конструктивные компоновки |

Особенности компоновки |

|

1) |

Ось заготовки вертикальна. Направление радиальной подачи - горизонтальное. Радиальная и продольная подачи осуществляются шевером. Привод вращения на шевере. Компоновка идентична зубофрезерным станкам. Недостатки: необходима выборка зазоров в соединениях, затруднена замена инструмента

|

|

2) |

Ось заготовки вертикальна. Направление радиальной подачи - горизонтальное. Радиальную и продольную подачу осуществляет шевер. Привод вращения на заготовке. Компоновка используется для станков, предназначенных для обработки крупногабаритных зубчатых колес

|

Конструкция зубохонинговальных станков. По конструкции и компоновке зубохонинговальные станки, в основном, аналогичны зубошевинговальным станкам, например 5Б913 выполнена во второй компоновке (см. табл. 12.5). От зубоше- винговального станок отличается наличием механизма правки ручного типа, осуществляющего срезание абразивного материала по периферии хона, механизмом окружного на- гружения, представляющего собой электропривод, связанный кинематически со шпинделем левой бабки, и механизмом радиального нагружения. Радиальное нагружение в этой модели осуществляется регулируемыми пружинами, подающими подвижную на шариковых скалках часть зубохонинговальной головки.

Продольная подача осуществляется столом от гидроцилиндра. На станке имеется копирное устройство, позволяющее обрабатывать конусные и бочкообразные зубья.

Окружное нагружение может осуществляться при реверсировании главного привода либо безреверсивно, изменяя направление окружного нагружения тормозного двигателя.

Для хонингования зубчатых колес с диаметрами более 200 - 250 мм целесообразно выбрать станки с вертикальной осью обрабатываемой заготовки (компоновка 6, см. табл.12.5) и приводом вращения заготовки, ввиду значительных маховых масс шпинделя изделия.

Зуботлифовалыше станки служат для обработки зубчатых колес с твердостью зубьев до 66 HRC,. Шлифование проводится по методу обката с непрерывным делением червячным кругом; по методу обката с периодическим делением коническим двухсторонним кругом, одним или двумя тарельчатыми кругами, а также профильным кругом.

Разнообразие методов шлифования цилиндрических зубчатых колес предопределяет и разнообразие конструктивных компоновок зубошлифовальных станков. Необходимость получения высокой точности обработки предъявляет к конструкции станков высокие требования по точности исполнения отдельных механизмов, их жесткости, точности вращения и перемещения. Основные типы компоновок и их особенности приведены в табл.12.7.

Технические характеристики и конструктивные особенности современных зубошлифовальных станков для цилиндрических колес приведены в работах [11,].

Станки выпускаются как с механическими кинематическими связями, так и с электронными.

Таблица 12.6. Метолы зубохонингования

|

Методы зубохонингования |

Эскиз |

Особенности метода |

|

С радиальным нагр ужением

|

1) |

Наиболее применяемый и производительный метод. Улучшает радиальное биение зубчатого венца и направление зуба. Хон I поджимается к заготовке 2 с радиальной нагрузкой 500 - 600 Н, совершая вращение и подачу аналогично процессу зубошевин- гования. Процесс оканчивается через заданный промежуток времени.

|

|

С окружным нагр ужением

|

2) |

Применяется для обработки точных колес для снижения шероховатости после зубо- шлифования. Устраняет погрешности профиля. Обработка проводится с окружным нагружением хона 1 на заготовку 2 силой 15 - 30 Н. Направление нагружения изменяется при реверсе вращения и продольной подаче.

|

|

Хоном с внутренним зубом

|

3) |

Высокопроизводительная обработка зубчатых колес при высокой точности хона, обеспечивающая точность обработки по 5-му квалитету. По циклу процесс аналогичен процессу зубошевингования колес с внутренним зубом. Правка хона производится зубчатым накатником с алмазным покрытием, который устанавливается вместо обрабатываемой заготовки и соответствует ей геометрически.

|

Продольная подача осуществляется столом от гидроцилиндра. На станке имеется копирное устройство, позволяющее обрабатывать конусные и бочкообразные зубья.

Окружное нагружение может осуществляться при реверсировании главного привода либо безреверсивно, изменяя направление окружного нагружения тормозного двигателя.

Для хонингования зубчатых колес с диаметрами более 200 - 250 мм целесообразно выбрать станки с вертикальной осью обрабатываемой заготовки (компоновка 6, см. табл.12.5) и приводом вращения заготовки, ввиду значительных маховых масс шпинделя изделия.

Зуботлифовалыше станки служат для обработки зубчатых колес с твердостью зубьев до 66 HRC,. Шлифование проводится по методу обката с непрерывным делением червячным кругом; по методу обката с периодическим делением коническим двухсторонним кругом, одним или двумя тарельчатыми кругами, а также профильным кругом.

Разнообразие методов шлифования цилиндрических зубчатых колес предопределяет и разнообразие конструктивных компоновок зубошлифовальных станков. Необходимость получения высокой точности обработки предъявляет к конструкции станков высокие требования по точности исполнения отдельных механизмов, их жесткости, точности вращения и перемещения. Основные типы компоновок и их особенности приведены в табл.12.7.

Технические характеристики и конструктивные особенности современных зубошлифовальных станков для цилиндрических колес приведены в работах [11].

Станки выпускаются как с механическими кинематическими связями, так и с электронными.

Зубофрезсрные мастер-станки используют для нарезания червячных колес высокоточных червячных делительных пар, на 60 - 85 % определяющих точность зубообрабатывающих и координатно-расточных станков, круговых делительных машин, геодезических и астрономических приборов.

Основные данные о кинематической точности мастер-стан ко в и точность обработки на них приведены в табл.12.8.

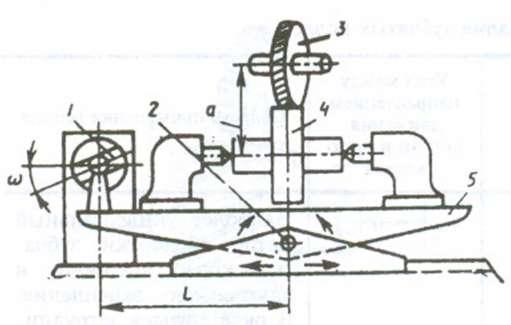

Рис. 12.6. Компановка зубофрезерного мастер-станка.

Станок 5А43Ф11 оснащен электронной системой управления. По уровню точности обработки он более, чем в 5 раз превышает точность обработки, установленную для аналогичных станков класса С (особо точные), остальные станки выполнены с ручным управлением.

Конструкция и кинематика зубофрезерных мастер-станков подчиняется единому требованию обеспечения наивысшей кинематической точности и точности обработки червячных колес. Компоновка станков выполнена с вертикальным расположением оси заготовки, неподвижным корпусом стола J (рис. 12.6) и подвижной инструментальной стойкой I. Новым решением в станке 5А43Ф11 является подвижный в вертикальном направлении суппорт 2, что позволяет использовать оснастку различной высоты для установки и закрепления заготовок.

Таблица 12.7. Компоновки зуботлифовальных станков для цилиндрических колес

|

Конструктивная компоновка станка

|

Тил шлифовального круга

|

Особенности компоновки и обработки

|

|

1) |

Червячный цилиндрический одно- и многоза- ходный

|

Инструмент и заготовка совершают непрерывное связанное между собой вращение деления и обката от раздельных приводов. Стол с заготовкой подвижен в вертикальном направлении и осуществляет движение Дупр продольной подачи.

|

|

2) |

Червячный глобо- идный

|

Инструмент и заготовка совершают непрерывное связанное вращение деления и обката. Ось заготовки горизонтальна. Стол с заготовкой осуществляет движение !)<■ продольной подачи во время процесса шлифования и перемещения на определенную величину для правки инструмента. Движение Дурадиальной подачи осуществляет шлифовальная бабка. Станки оснащают загрузоч- но-разгрузочным устройством на конкретную заготовку и в основном используют в крупносерийном производстве |

|

3) |

Конический двусторонний

|

Ось заготовки вертикальна. Стол с заготовкой осуществляет движение D с обката одновре- X менно с вращательным движением С0о(>к заготовки. Делительно-обкатная цепь стола содержит червячную и шариковую винтовую передачи или эвольвентный кулак обката. Каретка с инструментом осуществляет быстрое возвратно- поступательное движение Ду вдоль зуба загони р товки, а стойка - движение Ду радиальной подачи. Станки обладают большой универсальностью. Одним шлифовальным кругом можно обрабатывать зубчатые колеса различного модуля

|

|

4) |

Тарельчатый с узкими рабочими кромками

|

Ось заготовки горизонтальна. Делительно- обкатная цепь содержит обкатные ролики со стальными летами и точный делительный диск. Стол с заготовкой подвижен в продольном направлении для осуществления движения 1)с продольной подачи и в поперечном направлении для осуществления движения обката Dс в сочетании с вращательным движением обката мобк заготовки. Шлифовальные шпиндели осуществляют движение Ду^ тангенциальной подачи для занятия режущими кромками шлифовальных кругов неизменного осевого положения. Станки по этой компоновке используют для шлифования зубчатых колес диаметром до 800 мм

|

Продолжение

табл. 12.

|

Конструктивная компоновка станка |

Тил шлифовального круга

|

Особенности компоновки и обработки

|

|

5) |

Тот же |

Ось заготовки вертикальна. Стол осуществляет движение обката Dс, а каретка с инструмен-О О К том движение продольной подачи Ду

|

|

6) |

Тарельчатый с плоской рабочей поверхностью

|

Особенностью компоновки является горизонтальное расположение оси заготовки и наклонное положение рабочей поверхности шлифовального круга большего диаметра, который совершает только вращательное движение cog. Стол с заготовкой совершает только движение обката Дуоб). в сочетании с вращательным движением обката Юобк заготовки, производимое от механизма с эвольвентным кулаком, или обкатного барабана со стальными лентами. Станки используют для шлифования зубьев шеверов, долбяков и измерительных зубчатых колес

|

|

7) |

Профильный двусторонний |

Ось заготовки горизонтальна. Движение продольной подачи Дупр и радиальной подачи /)у осуществляет каретка с инструментом. Механизм правки обеспечивает профиль рабочей поверхности круга идентичный профилю впадины шлифуемого зубчатого колеса. Стайки особенно эффективны при шлифовании колес внутреннего зацепления

|

Таблица 12.8. Основные данные и показатели точности мастер-станков

|

Параметры |

Модели станков | |||

|

542 |

5А43Ф11 |

544 М |

546М | |

|

Наибольшие размеры обрабатываемого червячного колеса, мм: диаметр модуль |

320 5 |

800 6 |

2000 12 |

5000 16 |

|

Параметры червячной делительной пары станка число зубьев модуль, мм |

192 2,5 |

360 3 |

630 4 |

768 5 |

|

Кинематическая точность цепи обката станка, угл. с: накопленная кинематическая погрешность Циклическая кинематическая погрешность |

1,8 2 |

1,1 0,9 |

3 1,5 |

2,1 1,0 |

|

Параметры червячного колеса: модуль, мм число зубьев |

3 79 |

6 102 |

3 560 |

5 720 |

|

Точность обработки: накопленная погрешность шага, мкм то же, кинематическая, угл. с разность соседних шагов, мкм то же, кинематическая, угл. с |

5,1 3 1,7 1 |

2 3,5 1 1,5 |

3,1 12,6 0,5 2,04 |

3,8 33,2 0,4 3,5 |

Рис. 12.7. Кинематическая схема корректирующего устройства зубофрезерного мастер-станка

Планшайба стола установлена на плоских направляющих скольжения с гидравлической разгрузкой. Червячное делительное колесо, закрепленное на планшайбе стола, выполняют из высокооловянной бронзы марок ОЮФО,5 или 05Ц5С5, а червяки из легированных конструкционных сталей 12ХНЗА, 18ХГТ или 38Х2МЮА. Второе конечное звено цепи деления - червячная многозаходная передача суппорта выполняется с кратным отношением числа зубьев колеса к -числу витков червяка для возможности корректировки ее циклической погрешности. Особенностью конструкции всех зубофрезерных мастер-станков является наличие в приводе делительной червячной передачи корректирующего устройства, кинематическая схема которого приведена на рис. 12.7.

Устройство выполнено в виде дифференциала 2, качающегося через рычаг 4, от воздействия копира J, профиль которого соответствует кривой накопленной погрешности червячной делительной передачи б и 7. Копир совершает один оборот за оборот стола 1.

Копир 5 циклической погрешности установлен на одном из валов дифференциала и совершает один оборот за оборот делительного червяка 6. Профиль копира 5 соответствует кривой циклической погрешности.

При использовании технологии изготовления червячных колес, описанной в работах

[7 – 9] корректировать циклическую погрешность не требуется. В этом случае копир 5 имеет цилиндрическую форму.

С целью обеспечения высокой точности мастер-станков конструкция их базовых корпусных деталей предусматривает возможность каркасной сборки с фиксированием положения специальными конусными штифтами, поверхность которых идентична поверхности конусных разверток. Для измерения кинематической точности цепи обката, исчисляемой несколькими секундами (см. табл. 12.8), используют высокоточные автоматизированные кинематомеры позволяющие определять кривую накопленной погрешности червячной делительной пары, наносимой на копир корректирующего устройства.