ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ Учебное пособие

.pdf

361

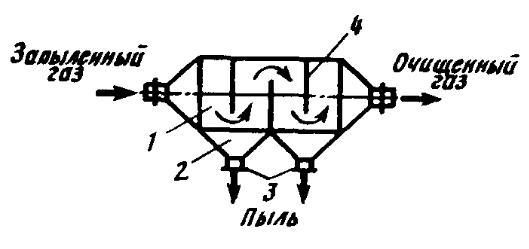

В инерционных пылеуловителях твердые частицы осаждаются под действием центробежной силы, возникающей в результате резкого изменения направления движения потока газа, с одновременным ударом частиц о конструктивные элементы.

Пылеуловители ударного действия представляют собой камеры с внутренними препятствиями (пластинами, цилиндрами и т. д.), расположенными таким образом, что запыленный поток газа при прохождении по камере непрерывно и резко меняет направление движения. По мере обтекания препятствий ударяющиеся о них частицы под действием силы инерции выпадают из струи газа. Они особенно эффективны при осаждении туманов, поскольку уловленные капельки образуют на поверхности препятствий пленку, стекающую вниз.

Уловленная сухая пыль может вновь попасть в воздушный поток; следовательно, эффективность пылеотделителя можно увеличить, если в определенных точках расположить распылители воды.

Рис. 4.7. Схемы пылеосадочной камеры с вертикальными перегородками: 1 – корпус; 2 – бункер; 3 – штуцер для удаления пыли; 4 – перегородки

Эффективность очистки от мелких частиц в таких аппаратах обычно мала и зависит от числа препятствий, скорости столкновения, размера частиц и их плотности, угла изменения направления движения и многих других факторов. Они применяются для улавливания крупных частиц и некоторых видов туманов. Как и пылеосадочные камеры, они нашли широкое применение в качестве аппаратов предварительной очистки, поскольку стоят недорого, просты по конструкции, потребляют мало энергии и их температурные ограничения зависят только от материала, из которого они изготовлены.

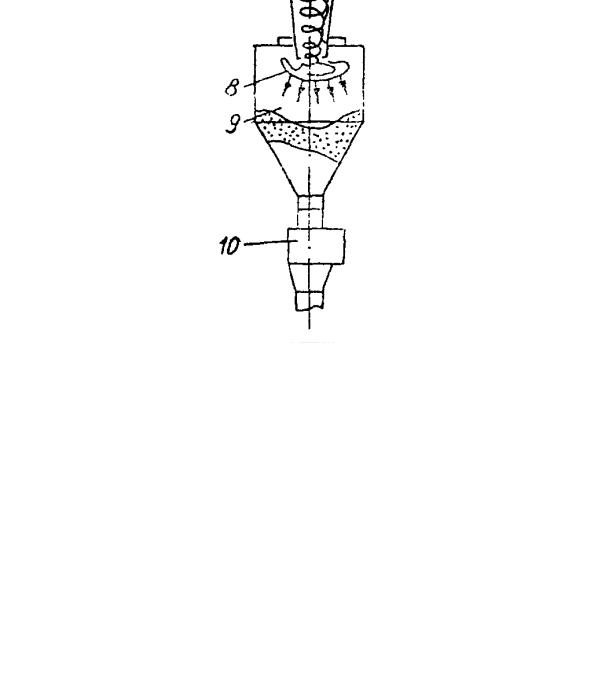

Циклонные пылеуловители (рис. 4.8) являются наиболее распространенными средствами борьбы с промышленным загрязнением атмосферы. Это самые простые по конструкции и экономичные уловители твердых примесей. Пылеуловители циклонного типа работают по принципу придания центробежной силы частицам, подлежащим удалению из воздушного потока. У них

362

цилиндрический корпус с коническим основанием. Содержащий пыль поток газа тангенциально поступает в верхнюю часть цилиндрического корпуса циклона (девиация снижает эффективность), опускается по спирали вниз вдоль стенок конического корпуса, затем по спиралеобразной траектории поднимается вверх и выходит из циклона через выхлопную трубу. При движении потока по спирали вниз частицы под действием центробежной силы отклоняются к стенкам циклона и падают в бункер. В основном циклоны используют для сбора средних и крупных частиц пыли – более 10 мкм; их эффективность резко падает при уменьшении размеров частиц менее 10 мкм и поэтому они не пригодны для обеспыливания выбросов, содержащих большую долю микроскопических частиц.

Фракционная эффективность очистки является основным фактором при выборе или проектировании циклона. Для осаждения пыли определенной дисперсности можно применить циклоны различной производительности (в пределах указанных ограничений). Каждому типоразмеру циклона соответствует критический (граничный) размер частиц. Частицы этого размера могут удерживаться в воздушном потоке, двигаясь по некой равновесной траектории. Следовательно, под действием центробежной силы будут выпадать из потока и улавливаться частицы крупнее и тяжелее частиц граничного размера и выноситься из циклона частицы меньшего размера и более легкие.

Эффективность циклонов возрастает с увеличением скорости потока во входном патрубке, длины корпуса, плотности и размера частиц, а также с уменьшением шероховатости внутренних стенок и диаметра циклона. Высокая вязкость и плотность газа-носителя, во многом зависящая от содержащихся в выбросе других загрязняющих веществ, снижает эффективность очистки циклона. С увеличением температуры выброса эффективность очистки также снижается.

Существуют высокоэффективные циклоны с увеличенной длиной корпуса и уменьшенным диаметром (обычно не более 30 см); центробежная сила в таких циклонах возрастает благодаря более высокой скорости потока газа и более длинной траектории его движения, что увеличивает степень отделения. Циклон такого типа может улавливать частицы размером 5–10 мкм (но не менее 5 мкм).

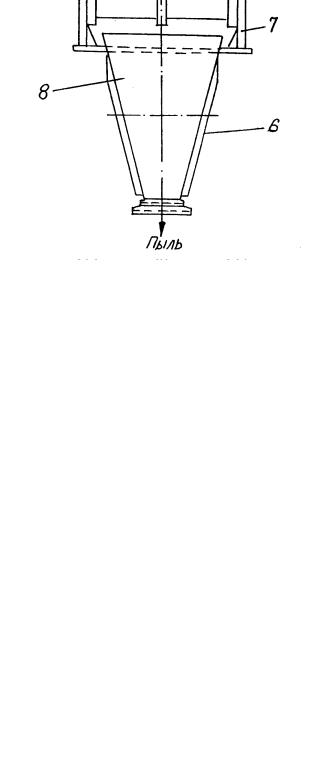

Для увеличения эффективности очистки создают батарейный циклон (рис. 4.9), состоящий из группы циклонов малого диаметра, но в этом случае потребуется вентилятор большей мощности.

Часто циклоны используют в качестве аппаратов предварительной очистки для улавливания крупных частиц. Воздух с содержанием мелкой пыли очищается в другом, более эффективном пылеуловителе (например, в матерчатом фильтре). Таким образом, можно избежать перегрузки дорогостоящих пылеотделителей.

363

Рис. 4.8. Устройство циклона:

1 – выход очищенного газа; 2 – улитка; 3 – крышка; 4 – выхлопная труба; 5 – входной патрубок; 6 – циклон; 7 – конусная часть корпуса; 8 – отверстие выпуска пыли; 9 – накопительный бункер; 10 – пылевой затвор

364

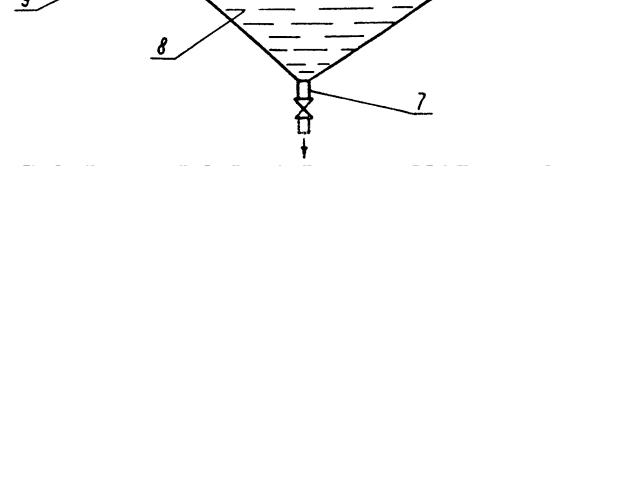

Рис. 4.9. Устройство батарейного циклона:

1 – конфузор; 2 – диффузор; 3 – завихритель; 4 – корпус элемента; 5 – просеянный шлак; 6

– бункер; 7 – опорный пояс; 8 – нижняя опорная решетка; 9 – кожух; 10 – корпус элемента; 11 – выхлопная труба; 12 – верхняя опорная решетка; 13 – крышка; А – газораспределительная камера; Б – камера очищенного газа; В – бункер для сбора пыли

365

Преимуществами циклонов являются:

низкая себестоимость (самая низкая первоначальная стоимость из всех четырех категорий упомянутых выше пылеотделителей);

малый расход энергии; простота конструкции, изготовления и технического обслуживания; отсутствие подвижных узлов;

отсутствие температурных ограничений, поскольку циклон можно изготовить из любого материала, включая керамику, и, следовательно, использовать в широком диапазоне температур (до 1100 °С);

высокая эффективность улавливания средних и крупных частиц (от 1

до 2000 мкм).

К числу недостатков относятся:

низкая эффективность улавливания пылей размером менее 10 мкм и неспособность улавливать частицы менее 5 мкм (даже у высокопроизводительных циклонов);

абразивный износ при улавливании твердых частиц (что приводит к возникновению подсосов воздуха в циклон);

возможность вторичного уноса осевшей пыли из нижней части циклона в результате подсосов воздуха через разгрузочное отверстие (с чем следует бороться), из-за циркуляционных потоков, неизбежно возникающих внутри циклона, и т. д.;

возможность возникновения вторичного уноса (с чем также следует бороться) при выгрузке сухой пыли из бункера.

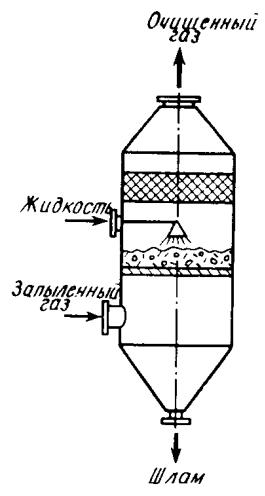

Принцип улавливания в мокрых пылеуловителях (скрубберах) основан на увлажнении частиц водой или водным раствором с пеннообразователем (рис. 4.10) при осаждении их из потока газа; для обеспечения взаимодействия между жидкостью и частицами используется несколько способов: контакт частиц с каплями распыленной жидкости или их ударение о смоченную водой поверхность с последующим удалением каким-либо способом.

Разновидностью является способ, при котором происходит ударение увлажненных или сухих частиц о поверхность пылеуловителя, по которой непрерывно течет жидкость для их смыва. Основной принцип работы мокрых пылеуловителей заключается в увлажнении частиц, которые в процессе движения укрупняются и легче отделяются от воздуха, например, в инерционных аппаратах. Второй принцип состоит в коагуляции частиц пыли с каплями жидкости, их осаждении и удалении вместе с жидкостью. Как правило, в скрубберах имеется секция, в которой пылевоздушный поток вступает в контакт с распыленной жидкостью; затем воздушный поток поступает в сепаратор, в котором увлажненные и, следовательно, более крупные и тяжелые частицы оседают под действием силы инерции. Чем большее число частиц взаимодействует с каплями жидкости, тем выше эффективность пылеуловителя.

366

Рис. 4.10. Пылеуловитель пенный

Увлажнения частиц и их коагуляции можно добиться различными способами, включая:

столкновение частиц с каплями жидкости (например, соударение); конденсацию жидкости на частицах пыли; диффузию (отложение в процессе броуновского движения-основного

механизма осаждения субмикронных частиц).

Оросительные камеры представляют собой самый простейший скруббер, состоящий из камеры с форсунками, распыливающими жидкость. Мелкие капли, соединившись с частицами пыли, оседают на дне камеры. Преимущество такого пылеуловителя состоит в том, что он одновременно охлаждает выброс. Но при улавливании мелких частиц его эффективность невелика, хотя она может быть повышена с помощью отбойных пластин. Эффективность возрастает при подаче воды под большим давлением (форсунки высокого давления), поскольку в этом случае образуется большее число мелких капель при более высокой скорости их движения.

В механических скрубберах распыливание воды осуществляется барабаном, дисками или другими аналогичными вращающимися устройствами. Как правило, используют оборотную воду. Поскольку факел распыленной

367

воды создают в ограниченном пространстве, турбулентность возрастает и поэтому увеличивается вероятность столкновения жидких капелек с твердыми частицами.

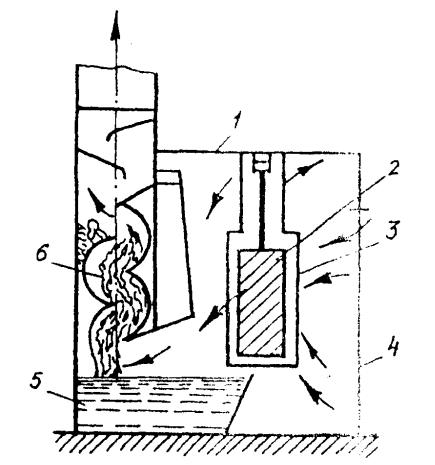

В скрубберах Вентури скорость воздушного потока резко возрастает при прохождении через узкий участок воздуховода, в который подается вода, распыливающаяся благодаря высокой скорости воздушного потока. В результате коагуляции размеры частиц увеличиваются, а укрупненные частицы осаждают, например, с помощью циклона. В качестве примера на рис. 4.11 показан пылеуловитель ПКМРГ (пылеуловитель мокрый коагуляционный с замкнутой циркуляцией орошающей воды). Пылеуловитель ПКМРГ преимущественно применяют в аспирационных установках промышленных предприятий при отсутствии шламовой канализации и системы обратного водоснабжения с очисткой сточных вод. Пылеуловитель ПКМРГ состоит из следующих основных частей: трубы Вентури, сопла, падающего орошенную воду, каплеуловителей и отстойника шлама.

Очищаемый воздух подводят по воздуховоду в трубу Вентури прямоугольного сечения, состоящую из входного патрубка, конфузора, к которому с подъемом под углом 6–8° к горизонтальной плоскости присоединена горловина с выходным диффузором. На выходе из диффузора воздушный поток омывает 1-ую ступень каплеуловителя, состоящую из пластин, расположенных по касательной к цилиндрической поверхности, и изменяет свое направление движения на противоположное, проходя над трубой. Отброшенные на пластины капли воды стекают в отстойник шлама, расположенный в нижней части корпуса пылеуловителя. Для более надежного предотвращения выноса капель в аппарате дополнительно установлена II ступень каплеуловителя лабиринтного типа в виде вертикальных пластин с вырезами для прохода газа. Воздушный поток пластинок 5 разбивается на две части. Огибая пластину 3, он соединяется в центральной части аппарата в один поток и подходит к пластине 2, которая вновь разбивает его на две части. Очищенный воздух выходит из аппарата через патрубок. Слив шлама из отстойника осуществляют периодически через сливную трубу, имеющую запорный вентиль.

Для орошения воздушного потока в конфузоре (ближе к горловине трубы) установлено плосколопаточное безнапорное сопло со щелевым выходным отверстием. Нижняя кромка входного отверстия сопла расположена ниже зеркала воды в отстойнике. При работе аппарата эжектируемая вода поступает через сопло в трубу Вентури и диспергируется воздушным потоком. Для регулирования расхода воды, поступающей в сопло, имеется запорное устройство.

В насадочных колоннах струя загрязненного газа проходит через слой гранулированного или волокнистого фильтрующего материала; одновременно на фильтрующую поверхность подается жидкость для ее очистки и предотвращения вторичного уноса уловленных частиц. Такие установки применяют, главным образом, для очистки от газообразных загрязняющих веществ и туманов.

368

Рис. 4.11. Схема пылеуловителя ПКМРГ:

1 – выходной патрубок; 2, 3, 5 – пластины лабиринтного каплеуловителя; 4 – диффузор; 6

– пластины жалюзийного каплеуловителя; 7 – сливная труба; 8 – отстойник шлама; 9 – регулятор расхода воды; 10 – плосколопаточное сопло; 11 – конфузор; 12 – входной патрубок; 13 – воздуховод; 14 – горловина трубы Вентури

К числу наиболее распространенных насадочных материалов, которые должны быть химически инертными и экономически приемлемыми, относятся керамика, кокс, щебень, металл, пластмассы и древесина.

Слои из крупных насадочных материалов предназначаются для улавливания крупных частиц пыли и туманов (10 мкм и больше), а из мелких – для частиц от 1 до 5 мкм, но они чаще забиваются пылью, что ограничивает их применение.

В аппаратах с пылеулавливающим каналом поток газа (выброса) проходит через ограниченный канал – обычно изогнутый и частично наполненный водой – и вызывает распыливание воды. В результате удара и под действием центробежной силы частицы пыли в канале орошаются и улавливаются водяной завесой, чему способствует высокая турбулентность.

Поток воды в виде завесы может быть создан скоростным напором газа или с помощью насосов. Классическим примером такого рода аппаратов может служить широко распространенный гидрофильтр (рис. 4.12), применяю-

369

щийся для улавливания красочного аэрозоля в камерах пневматической окраски. Окрашиваемое изделие 2 поступает в корпус 1 проходной камеры для окраски по конвейеру через транспортный проем 3, а вентиляционный воздух

– через рабочий проем 4. От аэрозоля воздух очищается в гидрофильтре 6 с отстойной ванной 5.

В мокрых фильтрах пыль задерживается фильтрующими слоями (из стекловолокна и другого волокнистого материала, плетеной проволочной сетки и т. д.). Накопившуюся пыль смывают водой. Такие фильтры, как правило, не очень эффективно улавливают микрочастицы. Не все виды фильтрующего материала могут быть использованы, так как некоторые из них не выдерживают непрерывного увлажнения (как, например, стекловата, которая хорошо задерживает микрочастицы).

Рис. 4.12. Схема проходной камеры для окраски изделий

Эффективность мокрых пылеуловителей колеблется в значительных пределах и в общем случае зависит:

от размера частиц; перепада давления;

скорости потока (которая определяет продолжительность взаимодействия между частицами пыли и контактной поверхностью);

расхода жидкости; производительности.

370

Эффективность очистки в первую очередь зависит от свойств самих частиц и «силы сцепления» (вода/частица).

Для улавливания твердых микрочастиц требуются высокоэнергетические скрубберы, которые особенно эффективны в тех случаях, когда выброс содержит, кроме пыли, газообразные загрязняющие вещества. Скрубберы лучше всего зарекомендовали себя при очистке выбросов от продуктов сгорания, невысокой скорости потока, относительно высоком располагаемом напоре или когда желательно получить одновременное охлаждение выброса, а вода имеется в достаточном количестве. При выборе типа пылеотделителя предусматривают возможность удаления шлама и очистки сточных вод.

Высокоэнергетические скрубберы стоят дорого, а низкоэнергетические (мокрые) – малоэффективны. Поэтому в некоторых случаях можно использовать другие типы пылеуловителей, например матерчатые фильтры для улавливания микрочастиц. Однако в ряде случаев оказываются выгоднее мокрые фильтры, например при улавливании гигроскопических частиц и туманов (здесь матерчатые фильтры имеют ограниченное применение), особенно для последних, которые образуют «липкий» аэрозоль, не поддающийся улавливанию электрофильтрами.

К преимуществам мокрых скрубберов относятся:

способность эффективно улавливать как твердые примеси, так и газообразные загрязняющие вещества (высокоэнергетические скрубберы успешно улавливают микрочастицы);

возможность очищать выбросы, имеющие высокую температуру и влажность (скрубберы можно применять для охлаждения горячих выбросов); способность уменьшать или устранять пожаро- и взрывоопасность выбрасываемых в атмосферу продуктов сгорания, нейтрализовать коррозионно-

активные выбросы и поглощать растворимые частицы; возможность улавливания слипающихся и цементирующихся пылей;

неизменность перепада давления (для постоянного расхода выбросов); наличие скрубберов любого требуемого размера по доступным ценам; отсутствие вторичного уноса пыли, характерного для сухих пылеуло-

вителей.

Недостатками скрубберов являются:

ограниченные возможности по улавливанию некоторых не поддающихся увлажнению пылей и очень высокие энергозатраты на улавливание микрочастиц;

большой расход воды, что в некоторых случаях также является ограничивающим их применение фактором;

возможность замерзания воды при низких температурах и ее испарение в жаркий период;

неизбежность коррозии; необходимость обезвреживания загрязненной жидкости, особенно при

улавливании химических веществ, в специальных очистных сооружениях во избежание загрязнения водной среды.

Мокрые скрубберы используют в целлюлозно-бумажной промышленности, в литейном производстве (на выбивных решетках, галтовочных барабанах, при абразивной очистке), при добыче угля (погрузочно-разгрузочные