ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ Учебное пособие

.pdf391

Мероприятия по модернизации установок очистки газа, позволяющие повысить надежность и степень очистки газа, выполняют, как правило, при проведении капитальных ремонтов.

Текущие и капитальные ремонты установок очистки газа проводят предприятия, учреждения и организации согласно утвержденному графику.

Требования к эксплуатации и обслуживанию сухих механических пылеуловителей

Перед пуском пылеуловителей в работу необходимо убедиться в следующем:

а) корпус пылеуловителей, бункеры, люки, фланцевые соединения герметичны;

б) уровень пыли в накопительных бункерах находится в допустимых пределах;

в) механизмы удаления пыли и средства транспортировки ее исправны и подготовлены к работе;

г) режимные работы закончены пылеуловитель исправен и готов к эксплуатации (люки закрыты, леса демонтированы, посторонние предметы убраны);

е) приборы контроля и автоматики в наличии и исправны. В период эксплуатации необходимо:

а) следить за герметичностью пылеуловителей и коммуникаций, не допуская утечек газа (при работе под давлением) или недопустимых подсосов воздуха (при разрежении);

б) своевременно удалять из бункеров уловленную пыль и обеспечивать ее транспортировку;

в) не допускать слеживания и цементации пыли в системах пыленакопления и пылеуборки, прибегая для этого к предусмотренным методам, в том числе поддерживая температуру всех узлов установки выше «точки росы» газа;

г) при наличии регулирующих устройств обеспечивать оптимальный режим работы пылеуловителей.

Требования к эксплуатации и обслуживанию мокрых механических пылеуловителей

Мокрые механические пылеуловители должны иметь:

а) расходомеры и манометры для контроля подачи орошающей жидко-

сти;

б) гидрозатворы для устранения подсосов воздуха при удалении шла-

ма.

Перед пуском мокрых механических пылеуловителей необходимо убедиться в следующем:

а) уровень воды или другого орошающего реагента в гндрозатворах аппаратов находится в оптимальных пределах;

392

б) системы орошения и шламоуборки исправны и подготовлены к ра-

боте;

в) орошающая жидкость подана; г) ремонтные работы закончены, сооружения, механизмы и аппаратура

исправны и готовы к эксплуатации; д) приборы контроля и автоматики в наличии и исправны.

В период эксплуатации необходимо:

а) следить за герметичностью мокрых механических пылеуловителей и коммуникаций, не допуская утечек газа, орошающей жидкости или недопустимых подсосов воздуха;

б) обеспечивать оптимальный водный режим работы мокрых механических пылеуловителей, а также постоянное удаление из них шламовой пульпы и транспортировку ее в предназначенные места;

в) обеспечивать оптимальный газовый режим работы; г) обеспечивать оптимальный режим работы имеющегося оборудова-

ния по регенерации орошающей жидкости (осветление, охлаждение, обработка реагентами и т. д.) и утилизации шлама;

д) не допускать скоплений шлама в сооружениях или отложений его в трубопроводах и оборудование оборотного водоснабжения, используя для этого предусмотренные методы и средства;

е) следить за работой специальных каплеуловителей, установленных после мокрых механических пылеуловителей.

Выключение подачи орошающей жидкости осуществляют только после прекращения поступления газа на очистку.

Требования к эксплуатации и обслуживанию промышленных фильтров

Перед пуском в работу необходимо убедиться в следующем:

а) фильтрующие элементы промышленных фильтров надежно уплотнены в местах крепления, не деформированы, не повреждены и отвечают условиям эксплуатации, чистота фильтрующей поверхности этих элементов находятся в допустимых пределах;

б) система регенерации фильтрующих элементов и система пылеуборки исправны и готовы к работе;

в) ремонтные работы закончены, промышленный фильтр исправен и готов к эксплуатации;

г) приборы контроля и автоматики в наличии и исправны. В период эксплуатация необходимо:

а) контролировать гидравлическое сопротивление промышленного фильтра;

б) поддерживать температуру очищаемого газа в установленных пределах;

в) обеспечивать требуемую периодичность и эффективность работы имеющихся устройств по регенерации фильтрующих поверхностей промышленных фильтров и устройств по пылеудалению и транспортировке пыли.

393

Требования к эксплуатации и обслуживанию электрических пылеуловителей

Перед пуском электрических пылеуловителей в работу необходимо убедиться в следующем:

а) осадительные и коронирующие электроды не деформированы, правильно отрихтованы, не имеют на поверхности отложений уловленного продукта, межэлектродные расстояния находятся в допустимых пределах;

б) система орошения мокрых или механизмы встряхивания сухих электрофильтров отрегулированы и работают нормально;

в) узлы и механизмы электрофильтра смазаны в соответствии с картой смазки;

г) изоляторы электрофильтра не имеют видимых трещин, нормально работает обогрев изоляторных коробок (паровой или электрический);

д) теплоизоляция корпуса не нарушена; е) приборы контроля и автоматики в наличии и исправны;

ж) корпуса электрофильтров, бункеры, люки, фланцевые соединения герметичны;

и) ремонтные работы закончены, электрофильтры, включая вспомогательные устройства и агрегаты электропитания, исправны и готовы к работе.

В период работы электрофильтра необходимо:

а) следить за поддержанием в оптимальных пределах электрического режима (величина тока, напряжение), газовой и пылевой нагрузки (скорость газа в рабочей зоне, гидравлическое сопротивление, объем и концентрация пыли на входе в аппарат), температуры очищаемого газа;

б) периодически производить осмотр наружных узлов электрофильтра и устранять обнаруженные неисправности;

в) следить за нормальной работой систем отряхивания пыли и пылевыгрузки, не допускать зависания пыли на электродах и течках бункеров (для сухих электрофильтров) или нарушения режима орошения и промывки электродов (для мокрых электрофильтров);

г) своевременно удалять уловленную пыль (пульпу) и транспортировать ее в установленные места.

Требования к эксплуатации и обслуживанию аппаратов сорбционной очистки газа

Перед пуском в работу аппаратов (адсорбера или абсорбера) необходимо убедиться в следующем:

а) ремонтные работы закончены, аппараты исправны и готовы к работе; б) системы подготовки, распределения, удаления и регенерации жид-

ких или твердых поглотителей исправны и готовы к работе; в) количество и качество, применяемого поглотителя в системе соот-

ветствует установленным нормам; г) приборы контроля и автоматики в наличии и исправны;

д) химзащита имеется и находится в исправном состоянии.

394

В период работы абсорбционных и адсорбционных аппаратов необхо-

димо:

а) следить за герметичностью аппаратов и коммуникаций, не допуская утечек газа или поглощающей жидкости;

б) обеспечивать оптимальный гидравлический и газовый режим работы аппаратов, соблюдать установленный порядок регенерации и контроля качества поглотителя;

в) не допускать скопления шлама или пыли на рабочих поверхностях аппаратов, обеспечивая систематическое удаление и транспортировку уловленных продуктов в предусмотренные места;

г) соблюдать требования технологических регламентов по эксплуатации оборудования.

Требования к эксплуатации и обслуживанию аппаратов термической и термокаталитической очистки газа

Перед пуском аппаратов в работу необходимо убедиться в следующем: а) аппараты исправны и готовы к работе; б) система газопроводов и установленное оборудование для подачи

отопительного и очищаемого газа исправны и готовы к работе, все узлы и установка в целом обкатаны на воздухе;

в) система трубопроводов и установленное оборудование для подвода к печам очищаемого газа исправны и готовы к работе;

г) качество и количество катализатора соответствует норме; д) горение отопительного газа в горелках проходит устойчиво, отвод

дымовых газов обеспечивается нормально; е) приборы контроля и автоматики в наличии и исправны. В период работы необходимо:

а) обеспечивать оптимальный режим сжигания веществ загрязняющих атмосферу, содержащихся в очищаемом газе и условия взрывобезопасности в соответствии с технологическим регламентом по эксплуатации установки;

б) следить за состоянием применяемых катализаторов, обеспечивать своевременную их регенерацию или замену;

в) производить разогрев системы до рабочих параметров на воздухе.

4.7. Аспирационные системы и требования к их эксплуатации и обслуживанию

Аспирация (от лат. aspiratio – вдыхание) – это отсасывание жидкости (газа) из какой либо полости с помощью специальных систем (приспособлений или аппаратуры). Например, сбор, транспортирование и удаление пылегазовых выделений из мест их образования, осуществляемое аспирационными системами (рис. 4.21–4.26), входящими в конструкции технологического и транспортного оборудования (перфораторов, буровых машин, ленточных конвейеров и др.). От состояния и работы аспирационных систем в значительной степени зависит обеспечение санитарно-гигиенического состояния производственной среды, обеспечение теплового и влажностного режимов,

395

чистоты атмосферы на прилегающей территории. Эксплуатацию аспирационных систем производят в соответствии с рабочей инструкцией, отражающей порядок их включения и выключения, порядок обслуживания, периодичность осмотров и очистки магистралей, порядок действия обслуживающего персонала при аварии и др. Электродвигатели привода аспирационных систем должны блокироваться с электродвигателями технологического и транспортного оборудования, а также между собой. Шлюзовые затворы должны оснащаться реле контроля скорости и блокировкой с электродвигателями привода вентиляторов, а в необходимых случаях – с пожарной сигнализацией. Электродвигатели привода аспирационных систем включаются с опережением 15–20 с до включения электродвигателей привода производственного оборудования, а останавливаются через 20–30 с после остановки производственного оборудования. Работа технологического и транспортного оборудования, оснащенного аспирационными системами, при неработающей аспирации не допускается.

Обслуживающий аспирационные системы персонал должен: знать устройство и правила эксплуатации аспирационных систем; знать способы предупреждения аварийных ситуаций;

обеспечивать нормальную работу аспирационных систем совместно с сопряженным с ним производственным оборудованием;

производить систематически осмотры оборудования и узлов аспирационных систем. При обнаружении неисправностей принимать меры к их устранению, а при неисправностях, грозящих аварией, несчастных случаев – немедленно останавливать оборудование с сообщением об этом непосредственному руководителю;

регулярно очищать наружную поверхность воздуховодов, пылеуловителей и других узлов аспирационных систем от осевшей пыли.

396

Рис. 4.21. Аспирационное укрытие передвижного лопастного питателя щелевого бункера:

1 – челнокообразный наконечник; 2 – патрубок отсоса; 3 – кожух питателя; 4 – резиновые ленты; 5 – вытяжной воздуховод

397

Рис. 4.22. Аспирируемое укрытие места загрузки материала в дробилку:

1 – саморазгружающийся вагон; 2 – фронтальная съемная стенка; 3 – наружная стенка укрытия; 4 – воздуховод; 5 – дробилка; 6 боковые стационарные стенки

Рис. 4.23. Обеспыливание загрузки бункера из автосамосвала; 1 – вытяжной воздуховод; 2 – аспирационное укрытие; 3 – эластичная штора

398

Рис. 4.24. Аспирация перегрузочного узла на конвейерных линиях; 1 – нижний приемный конвейер; 2, 5 – соответственно нижнее и верхнее укрытие; 3, 6 –

отсосы воздуха; 4 – жесткая перегородка; 7 – верхний конвейер

Рис. 4.25. Аспирационное укрытие при выгрузке вагона с открывающимся полом

399

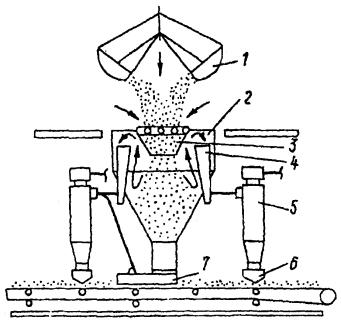

Рис. 4.26. Аспирационное укрытие при загрузке бункера грейфером:

1 – грейфер; 2 – бункер; 3 – воронка; 4 – отсасывающий воздуховод; 5 – пылеуловитель; 6

– бункер пылеуловителя; 7 – укрытие

Чистку аспирационных систем производят по необходимости, но не реже одного раза в квартал. Аспирационные воздуховоды должны быть надежно закреплены и не иметь смещений при очистке их от пыли и других осадков. Не допускается прохождение воздуховодов аспирации, воздуховодов воздушного отопления, материалопроводов, самотечных труб, конвейеров через санитарно-бытовые, подсобные, административно-хозяйственные помещения, помещения пультов управления, электрораспределительных устройств и вентиляционных камер, лестничные клетки и тамбур-шлюзы. Аспирационные системы (оборудование, воздуховоды) подлежат обязательному заземлению.

Для эффективной работы аспирации обеспечивают:

герметичность стыков соединений корпусов оборудования и кожухов аппаратов аспирации, смотровых, ревизионных, лазовых люков;

исправность устройств, регулирующих отсос воздуха; увлажнение и другие способы обеспыливания.

В процессе выгрузки, транспортирования и переработки материалов пылевыделение значительно уменьшается при их увлажнении водой, воз- душно-механической пеной или специальными гигроскопическими материалами и клеящими добавками (например, сульфитно-спиртовой бардой) из дырчатых трубок, форсунок и др. В качестве примера на рис. 4.27 приведена схема увлажнения сыпучего материала в железнодорожных вагонах перед их выгрузкой.

400

Рис. 4.27. Схема увлажнения материала перед выгрузкой: 1 – труба подачи воды; 2 – опора; 3 – сетка

Увлажнение наряду с герметизацией оборудования и устройства аспирации являются одним из эффективных способов борьбы с пылью на предприятиях. При устройстве установок для увлажнения материала выполняют следующие требования:

увлажнять материал на каждой стадии измельчения, т. к. при этом обнажаются новые сухие поверхности;

в местах, где увлажнение материала сочетается с устройством аспирации, воду подавать без применения форсунок во избежание уноса капель воды в воздуховоды. В этих случаях используют дырчатые трубки, устанавливаемые перпендикулярно направлению движения потока материала (отверстия диаметром 3–5 мм на расстоянии 30–100 мм друг от друга).

В местах пылеобразования, где устройство аспирации неосуществимо, материал увлажняют с помощью форсунок. Форсунки устанавливают перед дробильным оборудованием, а в узлах перегрузки материала – в их верхней и нижней точках. В верхних точках форсунки располагают параллельно или под некоторым углом к потоку движущегося материала, а в нижних – навстречу движущемуся материалу.

Общий расход воды Q, т/ч, потребной для увлажнения материала, может быть определен из выражения

Q q a2 a1 , 100

где q – расход материала, т/ч; а1, и а2 – исходная и допустимая влажность материала, %.