- •Замечания руководителя

- •1 Требования, предъявляемые к отливке типа муфта и выбор марки сплава

- •2 Анализ технологичности конструкции детали типа муфта

- •4.2 Определение основных параметров фильтрующего элемента и

- •4.5 Расчет размеров и объема прибыли

- •6 Разработка технологии изготовления модели отливки и модельного блока

- •7 Определение конструкции пресс-формы и расчет размеров

- •8 Технологическая схема изготовления керамической оболочки

- •9 Технологическая схема контроля отливок и финишные операции

4.5 Расчет размеров и объема прибыли

Расчет размеров цилиндрических прибылей проводим по методу вписанных окружностей.

Определяем следующие параметры прибыли:

Диаметр сферы, вписанной в верхний узел отливки, dу.в.=50 мм;

Толщина шейки прибыли dш

dш= dу.в,

dш=50 мм.

Высота шейки прибыли, hш:

hш=0,5· dу.в,

hш=0,5·50=25,

Поперечный размер нижнего основания прибыли, Dпр

Dпр=k·dу.в.,

Dпр=1,4·50=70 мм.

Считаем, что прибыль будет закрытой и иметь круглое сечение; ее высота:

hз.п.=(2,5÷3)dу.в.;

hз.п.=(125÷150)мм;

Принимаем hз.п.=135мм.

Высота шейки прибыли, исходя из удобства обрезки дисковой фрезой, принимаем 10 мм.

Расчет размеров прибыли представлен в таблице 8.

Таблица 8 - Расчет размеров прибыли

|

Характерные размеры |

Расчетные значения, мм |

|

Диаметр сферы, вписанной в верхний узел отливки, dу.в. |

50 |

|

Толщина шейки прибыли dш |

50 |

|

Высота шейки прибыли, hш |

25 |

|

Поперечный размер нижнего основания прибыли, Dпр |

70 |

|

Высота, hз.п. |

135 |

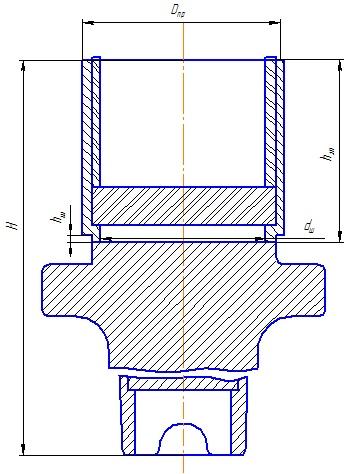

Геометрическое расположение характерных размеров представлено на рисунке 11.

Рисунок 11 - Геометрическое расположение характерных размеров прибыли

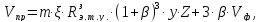

Объем прибыли Vпр рассчитывается по формуле Намюра-Шкленника:

где m – безразмерный коэффициент, зависящий от расстояния между прибылью и местом подвода металла к отливке, m=1;

ξ – безразмерный коэффициент конфигурации прибыли, ξ=108;

Rэ.т.у. – эффективная приведенная толщина теплового узла, см, Rэ.т.у. =1,25 см;

β – объемная усадка сплава, %, β=6%;

y – безразмерный коэффициент , учитывающий относительную продолжительность времени затвердевания теплового узла и прибыли, y=1;

Z – безразмерный коэффициент, характеризующий тепловое состояние прибыли и теплового узла, Z=1;

Vф – объем формы или той части для которой рассчитывается прибыль, см3, Vф=1308 см3.

5 Расчет временных показателей формирования отливки и оценка эффективности получения отливки способом ЛВМ

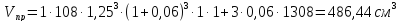

Технологический выход годного (ТВГ) рассчитаем по формуле:

где мотл – масса отливки,кг; мотл=9,1 кг;

мл.с - масса литниковой системы с учетом массы прибыли; мл.с =13,9 кг.

Время заполнения определяем по формуле Г.М. Дубицкого:

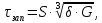

где S – коэффициент времени, S= 1,5

δ – преобладающая толщина стенки отливки, δ=10 мм,

G – масса жидкого металла.

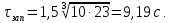

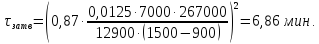

Определяем время затвердевания отливки τзатв:

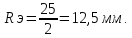

где Rэ – эффективная приведенная толщина отливки;

ρ – плотность отливки в интервале затвердевания, кг/м3;

L – теплота кристаллизации сплава, Дж/кг, L=267 кДж/кг

tкр – эффективная температура кристаллизации сплава;

tфн – температура формы на этапе затвердевания, tфн=900°С;

у – коэффициент, учитывающий конфигурацию отливки; для отливки типа плиты у=1.

Приведенная толщина для отливки в форме цилиндра:

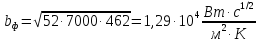

Коэффициент тепловой аккумуляции формы bф:

где ƛ – коэффициент теплопроводности, Вт/м·К,

ρ – плотность металла, г/см3,

с – удельная теплоемкость, Дж/кг·К

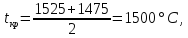

Эффективная температура кристаллизации сплава:

Температура выбивки Твыб=600°С.

Выбивка при высоких температурах нежелательна, так как охлаждение отливки будет неравномерным. Это способствует накоплению внутренних напряжений и короблению, [9].

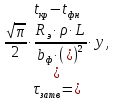

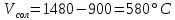

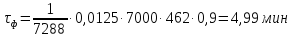

Время охлаждения отливки в форме определяется по формуле:

где n – показатель, зависящий от свойств формы, n=1;

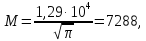

М – коэффициент, зависящий от физических свойств формы и интенсивности теплообмена;

R – приведенная толщина отливки;

-

разность между температурой солидуса

и начальной температурой формы,

-

разность между температурой солидуса

и начальной температурой формы,

Время охлаждения на воздухе τв=40 мин.

Полное время формирования отливки:

τ=τз+τзатв+τф+τв,

τ=9,19+411,6+299,4+2400=3120 с=52 мин

Отливка типа муфта в условиях ЛВМ выполняется цельнолитой с частичной доработкой ее механически.