- •Замечания руководителя

- •1 Требования, предъявляемые к отливке типа муфта и выбор марки сплава

- •2 Анализ технологичности конструкции детали типа муфта

- •4.2 Определение основных параметров фильтрующего элемента и

- •4.5 Расчет размеров и объема прибыли

- •6 Разработка технологии изготовления модели отливки и модельного блока

- •7 Определение конструкции пресс-формы и расчет размеров

- •8 Технологическая схема изготовления керамической оболочки

- •9 Технологическая схема контроля отливок и финишные операции

2 Анализ технологичности конструкции детали типа муфта

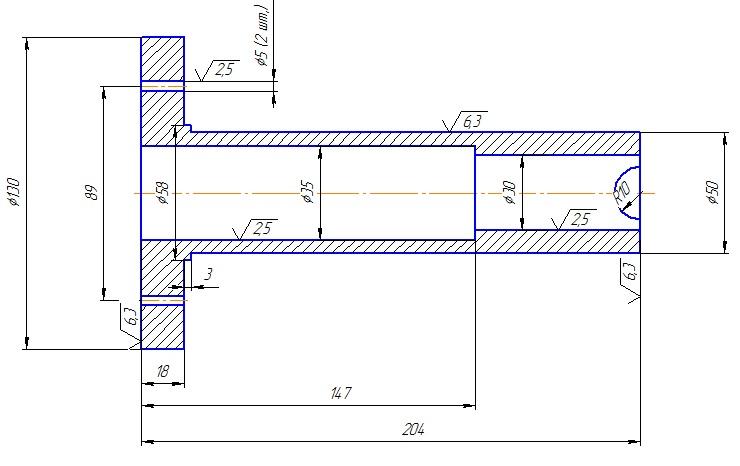

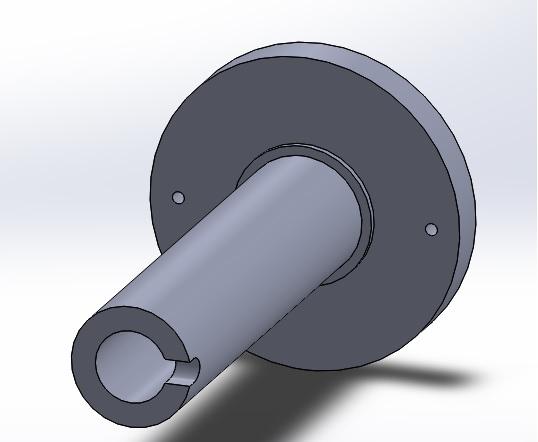

На рисунке 1 представлен эскиз детали муфта, на рисунке 2 представлена 3D модель детали муфта.

Рисунок 1 – Эскиз детали муфта

Рисунок 2 – 3D изображение детали муфта

Конструкцию деталь типа муфта, рис.1, можно представить в виде цилиндра длиной 186 мм и диаметром 50 мм, примыкающего к фланцу диаметром 130 мм и толщиной 18 мм.

Деталь имеет небольшую массу 2,9 кг; габаритные размеры: высота 204 мм, диаметр 130 мм, минимальная толщина стенки 7 мм и максимальная - 18 мм. На фланце имеются 2 сквозных отверстия диаметром 5 мм, которые в условиях ЛВМ получить невозможно. Они будут получены путем механической обработки.

Проходной канал в конструкции детали является ступенчатым, его протяженность 204 мм, на расстоянии 147 мм диаметр канала 35 мм с переходом в дальнейшем на диаметр 30 мм.

Так как внутренняя поверхность канала механически обрабатывается, то канал целесообразно выполнить полностью диаметром 30 мм, при этом толщина стенки увеличится с 7 мм до 10 мм. Однако при таком варианте получения в отливке может наблюдаться коробление и несоосность. Чтобы исключить возможность их образования канал с тонкими стенками целесообразно получить механической обработкой, но обрабатывать только на участке длиной 147 мм, на остальном участке протяженностью 57 мм канал можно получать литьем.

В районе сопряжения стенок толщиной 18 мм и 10 мм имеется буртик с размерами 4х3 мм, выполняющий роль галтели.

Полусферический паз радиусом 10 мм выполняется механической обработкой.

Таким образом, в результате анализа технологичности конструкции детали муфта установлена возможность ее получения способом ЛВМ после внесения некоторых изменений: внутреннее отверстие диаметром 30 мм выполняется в условиях ЛВМ с помощью оболочки.

3 Разработка чертежа отливки

3.1 Выбор положения отливки при заливке и охлаждении

Выбор положения отливки при заливке прежде всего будет зависеть от типа ЛПС.

Для данной отливки приемлемым вариантом ЛПС будет (по классификации Шкленника-Озерова) являться шестой – верхняя массивная прибыль в виде резервуара, в который расплав заливают непосредственно из ковша. [1].

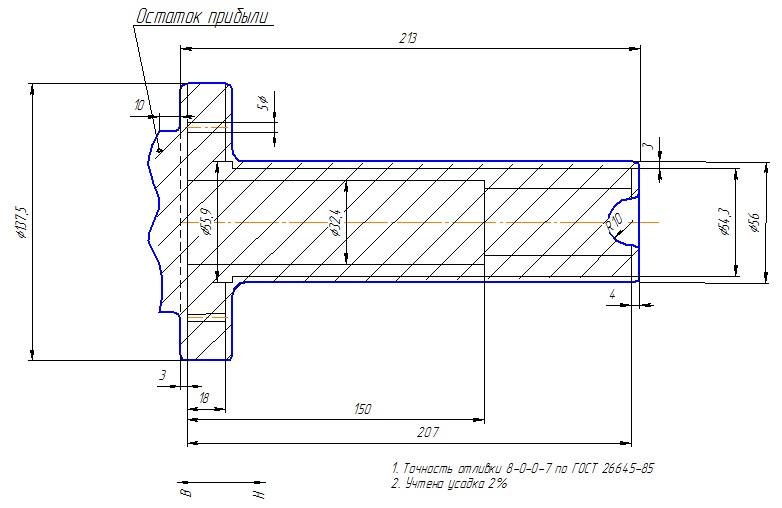

Эскиз, отражающий положение отливки в форме после внесенных изменений в конструкцию, приведен на рисунке 3. Отливка получается цельнолитой с частичной доработкой ее механически.

Рисунок 3 – Эскиз технологичного варианта муфты

3.2 Определение размеров модели отливки

Показатели технологичности отливок рассчитываются по ГОСТ 26645 – 85, исходя из способа литья (ЛВМ), максимального размера детали 204 мм, материала сталь 35Л.

По ГОСТ 26645 – 85 для заданного технологического процесса, габаритного размера 204 мм и сплава 35Л, подвергаемого термической обработке, находим интервал классов точности размеров КР 7т – 11т, принимаем КР 8 .

Интервал классов точности массы 5 – 12, принимаем КМ 12.

Точность отливки: 8 – 0 – 0 – 7 мм по ГОСТ 26645 – 85.

Назначаем допуск линейных размеров и припуски на механическую обработку по ГОСТ 26645 – 85.

Усадку стали 35Л принимаем равной 2%,[2].

Сводная таблица размеров отливки и ее модели представлена в таблице 4, эскиз отливки показан на рисунке 4.

Таблица 4 – Сводная таблица размеров отливки и модели

В миллиметрах

|

Размеры детали на Чертеже, мм |

Припуск на механическую обработку, мм |

Размер в Отливке, мм |

Припуск на усадку, мм |

Размер модели Отливки, мм |

|||||

|

Наружные |

204 |

2,4·2=4,8 |

208,8 |

4,2 |

213 |

||||

|

Диаметр 130 |

2,4·2=4,8 |

134,8 |

2,7 |

137,5 |

|||||

|

Диаметр 50 |

1,6·2=3,2 |

53,2 |

1,1 |

54,3 |

|||||

|

Внутренние |

Диаметр 30 |

1,6·2=3,2 |

30-3,2=26,8 |

0,6 |

27,4 |

||||

Масса детали равна 2,9 кг, масса отливки – 7,4 кг, тогда коэффициент использования металла (КИМ) составляет:

КИМ

=

=

0,39 · 100 % = 39 %. (1)

=

0,39 · 100 % = 39 %. (1)

Рисунок 4 – Эскиз отливки типа муфта

4 Литниково-питающая система

4.1 Обоснование типа литниково-питающей системы, способа фильтрации расплава и места установки фильтра в литниковой системе

При выборе конструкции ЛПС соблюдены следующие принципиальные положения, позволяющие получить годные отливки с минимальными затратами:

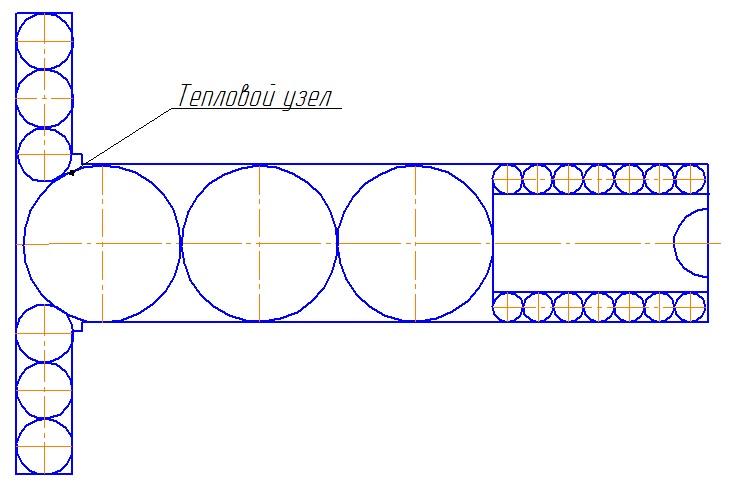

- обеспечивается принцип направленного затвердевания, рис.4;

- наиболее протяженные стенки и тонкие кромки ориентированы в форме вертикально, что благоприятно для их спокойного и надежного заполнения;

- создаются условия для экономичного и механизированного производства отливок.

Схема для определения тепловых узлов отливки представлена на рисунке 5.

Рисунок 5 – Тепловые узлы отливки типа муфта

Массивная прибыль, рекомендуемая в конструкции ЛПС шестого типа, способствует направленному затвердеванию металла в отливке. Заливка расплава в этом случае может осуществляться непосредственно через прибыль.

В литниковую систему вводим пенокерамический фильтр (ПКФ), обеспечивающий рафинирование расплава от неметаллических включений (НВ).

Подбор параметров ПКФ определяется массой отливки, температурой и временем заливки, высотой стояка, степенью загрязненности металла, требуемым коэффициентом очистки, [10].

При выборе положения фильтра в литниковой системе исходим из того, чтобы он обеспечивал:

- снижение первоначально высокой скорости течения металла;

- понижение вероятности разрушения литниковых каналов;

- минимальный металлостатический напор;

- тепловой эффект в условиях ЛВМ.

При этом каналы литниковой системы на этапе заливки должны быть полностью быть заполнены расплавом, а вся площадь фильтра смачиваться.

Фильтр не должен опираться только на края и должен устанавливаться горизонтально в форму.

Сечение (а) и внутренняя структура фильтра (б) показаны на рисунке6.

а) б)

Рисунок 6 - Сечение (а) и внутренняя структура фильтра (б)

Пенокерамические фильтры состоят из огнеупорных спеченных между собой гранул. Они имеют развитую извилистую структуру и поэтому способны задерживать НВ с размерами в 10 и даже в 100 раз меньше, чем размеры пор. Тонкая очистка расплава достигается главным образом за счет сил адгезии между НВ и поверхностью извилистого канала.

Большим преимуществом характерной для пенокерамических фильтров структуры является образование внутри каналов турбулентных струй расплава, рисунок 6 (б). Струи в пределах ячеистой структуры испытывают следующие изменения: сжатие, расширение, меняют направление течения, испытывают завихрения, при этом на выходе из каналов фильтра струи активно взаимодействуют между собой, возрастает вероятность их столкновения и соответственно взаимодействия НВ с поверхностью каналов. Размер каналов составляет от 0,7 до 0,8 мм, пористость структуры фильтра высокая от 70 до 80 процентов, поэтому гидравлические потери при фильтрации незначительные. На выходе расплава из фильтра число Рейнольдса понижается до значений, характерных для ламинарного течения жидкого металла. Это способствует хорошему заполнению полости литейной формы и получению металла в отливках повышенного качества.

Пенокерамические фильтры устанавливают в разных местах литниковой системы. В условиях ЛВМ целесообразно пенокерамический фильтр устанавливать в нижней части цилиндрической прибыли. Это должно обеспечивать эффективное рафинирование расплава на этапе затвердевания металла в прибыли подприбыльной области отливки и тепловой эффект в условиях ЛВМ.

Показано, что при заливке через прибыли с установленными в них сетчатыми фильтрами (в которых искусственно создано воздействие центробежной силы на расплав) исключаются засоры, обусловленные эрозией формы и повышается эффективность питания прибыли.