- •Глава 1. Химическая посуда и другие принадлежности .... 45

- •Глава 2. Мытье и сушка химической посуды 153

- •Глава 3. Пробки н обращение с ними 174

- •Глава 4. Нагревание н прокаливание 186

- •Глава 5. Весы и взвешивание 231

- •Глава 6. Измерение температуры 280

- •Глава 7. Измерение давления 320

- •Глава 9. Измельчение и смешивание 343

- •Глава 10. Растворение : 369

- •Глава 11. Фильтрование 424

- •Глава 12. Дистилляция 487

- •Глава 1

- •Стеклянная посуда

- •Посуда общего назначения

- •Мерная посуда

- •Изделий

- •Глава 2

- •Глава 3

- •Глава 4 нагревание и прокаливание

- •Жидкостные горелки

- •Другие средства нагревания

- •Нагревание газов и паров

- •Прокаливание

- •Глава 5

- •2 Г» резиновое оеноваяие;

- •Квадрантные весы

- •Пробирные весы

- •Глава 6 измерение температуры

- •Глава 7 измерение давления

- •Глава 8

- •Обычный вакуум

- •Глава 9

- •Ручное измельчение

- •Глава 10 растворение

- •Растворы солей

- •Растворы щелочей

- •Растворение жидкостей

- •Растворение газов

- •Индикаторы

- •Автоматическое титрование

- •Глава 11

- •Общие понятия

- •Промывание осадков

- •Центрифугирование

- •Глава 12

- •Глава 13 экстракция

- •Горячее экстрагирование

- •Глава 14

- •Общие понятия

- •Проведение выпаривания

- •Глава 15 кристаллизация

- •Охлаждение

- •Глава 16 высушивание общие понятия

- •Высушивание газов

- •Глава 17

- •Глава 18

- •Промышленные противогазы

- •Глава 19 определение плотности

- •Глава 20

- •Глава 21

- •41* Глава 22

- •Глава 23

- •Глава 24

- •42* Глава 25

- •Замазки

- •Надписи

- •Глава 27

- •Глава 28

- •V. Таблица важнейших растворителей

- •VI. Международная система единиц (система си)

Глава 9

ИЗМЕЛЬЧЕНИЕ И СМЕШИВАНИЕ

Измельчение твердых веществ и смешивание как твердых, так и жидких веществ в практике химических лабораторий проводится часто. Все твердые материалы, поступающие в лабораторию для анализа, обязательно измельчают. Для отбора средней пробы также неоднократно измельчают исследуемое вещество. Перед приготовлением растворов твердые вещества также полезно измельчить.

ИЗМЕЛЬЧЕНИЕ

Измельчение твердых материалов можно проводить вручную или механически*. Небольшие количества веществ, порядка десятков граммов, можно измельчать вручную, но количества свыше 100 г целесообразнее измельчать механически при помощи специальных приборов или машин.

Ручное измельчение

Ступки. Для ручного измельчения твердых материалов применяют различные ступки: стальные, чугунные, бронзовые, ла'тунные, стеклянные, фарфоровые и агатовые. Выбор ступки зависит от твердости вещества, которое нужно измельчить. Твердость материала, из которого сделана ступка, должна быть больше твердости измельчаемого вещества. Это необходимо потому, что если твердость последнего больше твердости материала ступки, она быстро срабатывает и измельчаемое вещество засоряется материалом, из которого сделана ступка.

* Здесь не рассматриваются методы измельчения с помощью ультразвука.

343

Грубое, предварительное дробление или измельчение больших кусков можно сделать в стальных ступках или даже ударами стального молотка, или же на стальных или чугунных плитах при помощи специально приспособленного тяжелого песта.

Тонкое истирание больших количеств твердого материала проводят стальным башмаком массой до 6 кг на чугунной или стальной плите.

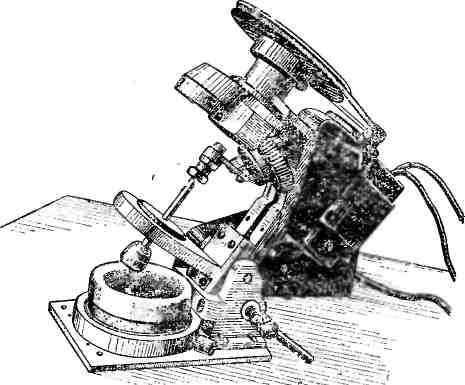

Стальную ступку Абиха (рис. 317) применяют для измельчения небольших количеств твердого

лей грамма до нескольких граммов вещества. Вследствие большой твердости агатовые ступки срабатываются очень медленно. Работа с агатовой ступкой может быть механизирована (см. стр. 352).

Фарфоровые ступки (рис. 320) пользуются наибольшим распространением в лабораториях. Такие ступки представляют собой полушаровидную толстостенную чашку с фарфоровым пестиком. Перед работой ступку тщательно моют. Вещество, подлежащее размельчению, насыпают с таким расчетом, чтобы ступка была заполнен^

пил

Рис. 318. Ступка для очень малых количеств вещества.

Рис. 317. Стальная

ступка Абиха:

/ — пестик; 2 — кольцо; 3 — цилиндр; 4 — основание ступки.

вещества. Конец стального пестика 1, соприкасающийся с измельчаемым веществом, иногда имеет насечку. В ниж| нюю часть цилиндра 3, вставленного в углубление осно4 вания 4, помещают вещество, подлежащее измельчению! вставляют кольцо 2, если оно имеется, и пестик /. ВнаД чале сильным ударом молотка по пестику раздробляю* материал, затем, поворачивая и нажимая пестик, провИ дят дополнительное измельчение и растирание материала/

Имеются и упрощенные стальные ступки, представ-? ляющие собой небольшие толстостенные сосуды с песли ком. Такие ступки (рис. 318) используют для измельчи ни я очень малых количеств вещества при полумикр^ химических анализах.

Агатовые ступки (рис. 319) бывают разный размеров и рассчитаны на измельчение от нескольких до^

Рис. 319. Агатовая ступка Рис. 320. Фарфоровая ступка с пестиком. с пестиком.

не больше чем на 1/3 ее объема. Осторожными ударами пестика разбивают крупные куски вещества, доводя их до размеров не больше горошины, а затем медленно растирают круговыми движениями, не очень сильно прижимая пестик к стенкам ступки. По мере размельчения скорость движения пестика можно увеличть, но так, чтобы частицы вещества не выбрасывались из ступки.

Никогда не следует насыпать полную ступку. Если насыпать в ступку измельчаемое вещество в количестве большем, чем указано выше, затрудняется измельчение и, кроме того, при растирании пестиком измельчаемое вещество будет высыпаться через края.

Во время измельчения вещество периодически счищают со стенок и пестика шпателем, собирают к центру ступки и только после этого продолжают измельчение. Когда будет достигнута нужная степень измельчения, шпателем счищают вещество вначале с пестика, затем с внутренней стенки ступки и пересыпают измельченное вещество в заготовленную заранее банку или же сраз^ используют полученный порошок для намеченной работы.

344

346

Ступку и пестик после работы нужно хорошо вымыть. Если внутренняя стенка ступки и пестик не очищаются* обычными приемами, то ступку очищают механическим путем. Для этого в ступке растирают немного поваренной соли. Через некоторое время соль удаляют и ступку с пестиком моют водой. Если и после такой обработки ступка не очищается, вместо соли берут чистый кварцевый песок и растирают его в ступке.

При измельчении сильно пылящих и особенно вредных веществ работу следует проводить в вытяжном шкафу.

Рис. 321. Ступки для измельчения пылящих веществ.

В этом случае ступку закрывают специальным чехлом из! легкого, но пыленепроницаемого материала. Для из-'] мельчения пылящих веществ применяются также специаль-1 ные ступки (рис. 321).

Нередко случается, что в ступке приходится раствор рять какое-либо твердое вещество. В этом случае общее* количество жидкости и твердого вещества не должно зани-| мать больше */з емкости ступки. Вначале в ступку насы-1 пают твердое вещество, а затем к нему постепенно, не-| большими порциями, при постоянном растирании пести-1 ком добавляют жидкость. Всю жидкость, которая нужна! для растворения, употреблять не следует; не меньше V3J ее должно быть оставлено для того, чтобы после оконча-1 ния растворения можно было сполоснуть ступку и обмыть| пестик, добавив затем эту часть жидкости к полученному раствору.

При работе со ступкой никогда не следует сильно ударять пестиком. Если имеющиеся крупные куски вещества]

346

не размельчаются от нажимания на них пестиком, то разбивать их нужно только осторожными ударами пестика.

В лабораториях иногда применяют стеклянные ступки, которые требуют более осторожного обращения.

Ступки из других материалов. Применяются также ступки из ситала, из которого делают самую ступку; у пестика из ситала выполнена только рабочая часть, ручку же делают из дерева.

Для измельчения очень твердых веществ, для которых непригодны даже агатовые-ступки, используют ступки из сверхтвердых материалов, таких, как нитрид бора, карбид вольфрама, окись алюминия. Обычные фарфоровые или другие ступки могут быть футерованы этими сверхтвердыми материалами полностью, а пестик изготовляют так же, как указано выше.

Механическое измельчение

Механическое измельчение твердых веществ проводят при помощи специальных приспособлений. Сравнительно крупное измельчение получается при использовании ще-ковых дробилок, для среднего измельчения пользуются валковыми дробилками, а тонкое измельчение достигается при пользовании шаровыми мельницами, дисковыми истирателями, фрикционными столами и пр. Измельчение до коллоидных размеров производится на коллоидных

мельницах.

[Дековые дробилки. Лабораторные щековые дробилки работают по принципу раздавливания и состоят из двух дробящих поверхностей: подвижной и неподвижной щек. Подвижная щека совершает поступательно-возврагное движение, причем когда она приближается к неподвижной щеке, происходит раздавливание или дробление материала, а когда она отходит, раздробленный материал высыпается в приемник. Рабочие поверхности подвижной и неподвижной щек обкладывают гладкими или рифлеными плитами. Вся система приводится в движение с помощью электромотора или от трансмиссии.

Щековая дробилка системы Г и н-цветмета имеет следующую техническую характеристику: производительность — 200 кг/ч, длина загрузочной части — 150 мм, ширина — 100 мм, число оборотов в минуту — 250, установочная мощность — 3 кет. Дро-

347

билку устанавливают на металлическом или деревянном фундаменте. Чтобы избежать потерь в результате образования пыли, приемник для измельченного материала помещают в шкаф, установленный на постаменте.

Щековая дробилка 58б -ДР (рис. 322) лабораторного типа имеет загрузочное отверстие длиной 60 мм, шириной 100 мм, наибольшее число оборотов в минуту 500—650, установочная мощность 1,4 кет. Производительность дробилки по кварциту при максимальной крупности частиц 60мм и соответствующей ширине разгру-

прошедший через сито, поступает в парусиновую трубку воздушного фильтра, присоединенного к нижней части дробилки.

Валковые дробилки представляют собой два валка, установленных на горизонтальной оси и вращающиеся навстречу друг другу. При вращении валков куски измельченного материала постепенно втягиваются в пространство между валками и раздавливаются. Крупность дробления можно регулировать величиной зазора между валками. При дроблении на лабораторных дробильных

дробилка 586-ДР.

зочной щели в кг/ч следующая: 6 мм — 260 кг/ч, 3 мм — 190 кг/ч , 1 мм — 160 кг/ч.

Конструктивно щековые дробилки очень просты, поэтому уход за ними и ремонт их обычно несложны.

Недостатком щековых дробилок является быстрая изнашиваемость щек, неспокойная работа, вызывающая вибрацию и необходимость равномерной загрузки для предупреждения быстрой поломки.

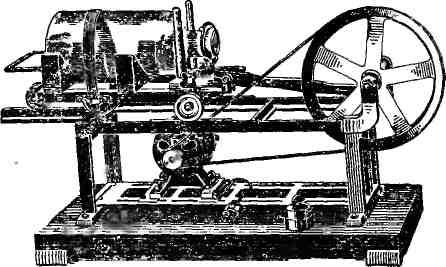

Молотковые дробилки. Для измельчения крупного, но мягкого материала удобнее применять так называемые молотковые дробилки (рис. 323). В них дробление производится ударами молотков, установленных на вращающемся горизонтальном валу. Молотки находятся в цилиндрической камере, на дне которой имеется сито. Отверстия сита круглые диаметром 0,6, 1,3 и 6 мм и прямоугольные. Сита обычно изготовляют из нержавеющей стали. Материал подается в дробилку из воронки при по-' мощи шнека, приводимого в движение от руки. Материалу

348

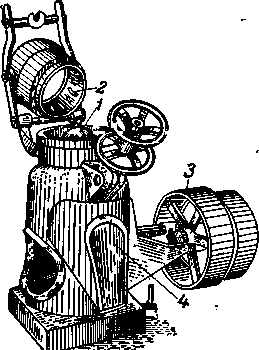

Рис. 324. Шаровая мельница.

валках, например на валковой дробилке 58б-ДР, материал можно растирать до размера частиц 0,5—1 мм.

Производительность валковой дробилки зависит от размеров валков и для материалов умеренной твердости может составить 100 кг/ч.

Устройство валковых дробилок простое, поэтому уход за ними также несложен.

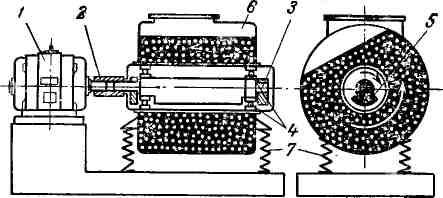

Шаровые мельницы (рис. 324) применяют для более тонкого измельчения. Они бывают различной конструкции, в зависимости от формы корпуса шаровой мельницы. Он может иметь цилиндрическую, коническую и трубчатую форму. Шаровая мельница представляет собой фарфоровый или металлический барабан, внутрь которого закладывают фарфоровые или стальные шары различного диаметра. Таким образом, шаровые мельницы работают по принципу удара свободно падающих шаров при вращении барабана. Твердое вещество, загруженное в шаровую мельницу, непрерывно истирается одновременно

349

Для средней лабораторной шаровой мельницы скорость вращения барабана должна быть не больше 50 — 55 об/мин, т. е. такой, при которой центробежная сила не прижимает шары к внутренней стенке шаровой мельницы и они свободно передвигаются.

Наивыгоднейшей длиной мельницы является такая, которая составляет 2/3 ее диаметра.

Общий объем шаров не должен превышать 50% объема шаровой мельницы, а диаметр одного шара должен быть около Vzc ее диаметра и не должен превышать Vi8 егР-

В шаровую мельницу загружают шары, диаметр которых зависит от размера кусков измельчаемого вещества. Чем крупнее куски измельчаемого вещества, тем более крупными шарами следует загружать шаровую мельницу.

Вместо фарфоровых шаров, истирающихся сравнительно быстро, что зависит и от твердости измельчаемого материала, рекомендуется применять шары из ситала. Они приблизительно в 4 раза прочнее фарфоровых.

В мельницу нельзя загружать слишком много вещества, так как это затруднит движение шаров, но и очень малое количество измельчаемого вещества загружать нецелесообразно. В этом случае в основном будут истираться только шары.

На рис. 325 показано приспособление для вращения барабанов шаровых, а также стержневых мельниц, позволяющее одновременно приводить в движение несколько приборов различного размера. Барабаны приводятся во вращение двумя роликами, вращающимися в противоположные стороны, причем один из роликов — ведущий. Приспособление имеет три отдельных электромотора, которые включаются и останавливаются соответствующими кнопками. Таким образом, каждая секция может работать независимо от других.

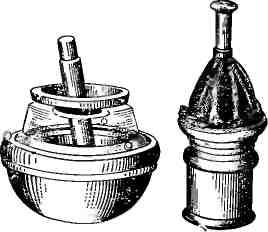

Кофейные мельницы (рис. 326) бывают нескольких типов и представляют собой дробилки, состоящие из двух рабочих частей: концентрически вращающегося внутреннего конуса / и наружного неподвижного полого, цилиндра 2. Дробление происходит между двумя рабочи-' ми рифлеными поверхностями. Производительность ко-j фейных мельниц — от 40 до 90 кг/ч, дробление — от 12,5| до 1,65 мм при числе 225—250 об/мин.

350

Рис. 325. Приспособление Рве. 326. Кофейная мельница

для вращения лабораторных (в открытом виде):

шаровых И стержневых 1 — внутренний подвижной конус; 2 — не-

„„„.„„„ подвижный полый цилиндр с отверстия- мельниц. 3—шкивы; 4 — лоток.

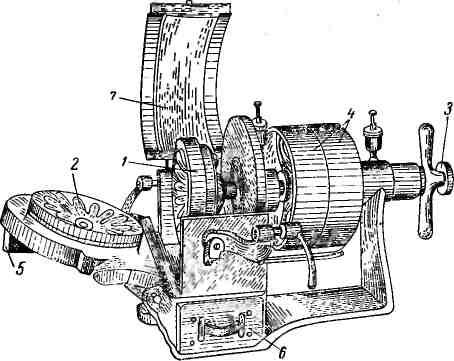

Рис. 327. Дисковый истиратель (в открытом виде):

/ — вращающийся диск; 2 - неподвижный диск; 3 - установочный винт; 4 -шкивы; 5-воронка; 6 - выдвижная коробка; 7 — съемная крышка.

Дисковые истиратели (рис. 327) применяют для тонкого измельчения твердых материалов, материал измельчается между вращающимися и неподвижными дисками, снабженными радиальными бороздами. Тонину помола регулируют, изменяя величину зазора между дисками с помощью специального винта. На дисковом истирателе можно измельчать материал, предварительно измельченный до крупности частиц 1—3 мм. Производительность дискового истирателя 10—20 кг/ч, и материал может измельчаться до 0,1—0,05 мм.

Рис. 328. Механическая агатовая ступка.

Дисковые истиратели просты в обращении. Диски в них можно легко заменять, что очень важно, так как при работе эти диски быстро изнашиваются.

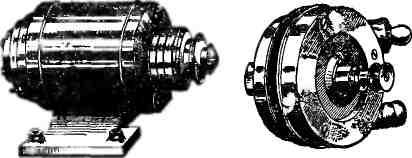

Механические агатовые ступки (рис. 328). Для измельчения руды и минералов применяют агатовые ступки О. А. Щербака. Такие механические ступки (механический истиратель СМБ и СММ) обладают большой производительностью; они очень удобны в работе.

Истиратели СМБ и СММ (большой и малый) можно применять для истирания различных материалов с твердостью до 7,0 по Моосу.

352

Тонкость измельчения материала до зерен диаметром около 76 мк, причем от 56 до 81%, составляет фракция зерен диаметром меньше 10 мк.

Рис. 329. Схема лабораторной стержневой мельницы:

1 — горизонтальная рама; 2 — упоры для подшипников; 3 — валы;

— шкив на ведущем валу;

— холостой шкив; 6 — цилиндры

с измельчаемым веществом.

Стержневые мельницы (рис. 329) отличаются от шаровых тем, что их заполняют не шарами, а металлическими стержнями. Корпус с герметической крышкой обычно представляет собой металлический цилиндр, сделанный из отрезка трубы того или иного диаметра. Эти цилиндры после заполнения стержнями и измельчаемым веществом помещают свободно на систему валков, состоящую из трех параллельно смонтированных пустотелых валков, укрепленных на горизонтальной раме, вращающихся в подшипниках. Средний валик является ведущим. Он соединен с электромотором. Цилиндр с измельчаемым веществом и стержнями помещают свободно между ведущим и холостым валками. Когда ведущий валок приведен в движение, он увлекает за собой цилиндр с измельчаемым материалом и холостой валок, на который опирается цилиндр. Для усиления трения между валками и цилиндром на валки надевают резиновые кольца или обматывают их пеньковой веревкой. При вращении цилиндра происходит измельчение помещенного в нем твердого вещества. Описанную систему валков обычно называют также фрикционным .столом.

353

Коллоидные мельницы. Для измельчения вещества до частиц коллоидных размеров (диаметр частиц 1—0,1 мк) пользуются мельницами, которые называют коллоидными. Для измельчения в коллоидной мельнице можно применять только материал, предварительно раздробленный до зерен диаметром 20 мк. Процесс измельчения длится около 20 мин. Эти мельницы работают по принципу удара при больших скоростях или по принципу истирания. Коллоидная мельница, работающая по принципу истира-

23—117

ния между коническими поверхностями ротора и статора корпуса мелышцы, была разработана Л. Л. Хотупцезым и В. А. Гольдштейном.

Измельчение в коллоидной мельнице проводят всегда в жидкой среде. Для 1идрофильных материалов в качестве дисперсионной среды применяют воду, а для гидрофобных материалов, например для угля или графита, некоторые органические жидкости, по возможности неполярные. Для предотвращения коагуляции коллоидов и для облегчения дробления в дисперсионную среду, (жидкость) обязательно добавляют вещества, действующие как защитные коллоиды. Для этой цели чаще всего применяют поверхностно-активные вещества. Выбор добавок диктуется свойствами измельчаемого материала и дальнейшим назначением его.

При сухом помоле в коллоидных мельницах не удается получить частицы коллоидного размера.

Вибрационные шаровые мельницы (вибромельницы). Для достижения очень тонкого помола применяют так называемые вибрационные мельницы. Мельница имеет корпус цилиндрической или корытообразной формы, внутри которого вращается от электродвигателя горизонтальный неуравновешенный вал (вибратор). Корпус мельницы заполняют измельчающими телами, обычно стальными шарами, и измельчаемым материалом. При вращении неуравновешенного вала корпус мельницы приводится в круговое колебательное движение. Шары получают частые импульсы от стенок корпуса, в результате чего вся загруженная масса совершает сложные движения.

Для лабораторных исследований применяют вибромельницу Ml0-3 (рис. 330). Ее техническая характеристика следующая: емкость корпуса — 10 л; частота колебаний — 3000 колебаний в минуту; масса мелющих тел: стальных шаров — 36 кг, фарфоровых шаров — 11 кг; мощность электродвигателя — 4,5 кет; размеры основания — 50 X ПО X 80 см.

Вибрационные мельницы бывают периодического и непрерывного действия, для сухого и мокрого помола. У мельниц периодического действия имеется люк с крышкой для загрузки и выгрузки. У мельниц непрерывного действия корпус имеет в нижней части дополнительный люк.

354

Неуравновешенный вал с дебалапсами укреплен в двух роликовых сферических подшипниках. Дебалансы состоят из съемных секторов. Уменьшая или увеличивая количество этих секторов, можно регулировать величину амплитуды колебания.

Вибромельницы разгружают или опрокидывая корпус, поворачивающийся в хомутах, или через нижний люк, или же пневматически.

Перед пуском вибромельницы обязательно следует включить охлаждение подшипников и корпуса вибромельницы, оборудованные водяной рубашкой.

Рис. 330. Схема вибрационной мельницы М 10-3:

' — электродвигатель; 2 —эластичная муфта; 3 — вал вибратора; 4 — подшипники; 5 — дебаланс; 6 — корпус; 7 — пружина.

При периодической работе корпус мельницы заполняют приблизительно на 3/4 его емкости стальными или фарфоровыми шарами. Объем загружаемого материала не должен превышать объема пустот между шарами. Вначале пускают воду в водяную рубашку, а уже затем включают электромотор. После установленного времени помола внбромельницу загружают, электромотор в это время не выключают.

Вибрационные шаровые мельницы дают возможность при мокром помоле достигать сверхтонкого измельчения. Даже при сухом помоле вибромельницы дают возможность получать тонину помола в 1 мк.

Из табл. 13 видно, какого помола можно достичь при использовании различных типов машин для механического измельчения.

Таким образом, внбромельницы с успехом могут заменить коллоидные мельницы, особенно для измельчения хрупких веществ, ибращенне с вибромельницами проще, чем с коллоидными. Поэтому

СМЕШИВАНИЕ

Таблица 13

Размер частиц, получаемых при помоле иа мельницах различных гипов

|

Тип машины |

Дробление или измельчение |

Средний размер частиц измельчаемого материала см |

|

Щековые дробилки Конусные дробилки Валковые истиратели Стержневые мельницы Шаровые мельницы Коллоидные мельницы Вибрационные мельницы сухого помола Вибрационные мельницы мокрого помола |

Крупное дробление До среднего дробления До мелкого дробления До тонкого измельчения До сверхтонкого измельчения Сверхтонкое измельчение То же » |

10—4 10—1 4—Ю-1 1—2.Ю-2 1 0,5-Ю-1—0,6-Ю-3 Ю-2—10-5 Ю-2— Ю-* 0,5-Ю-2—10-61 |

в лабораториях, работающих с минеральным и рудным сырьем все большее применение находят вибрационные мельницы.

Твердые вещества измельчаются сравнительно легко. Измельчение мягких материалов (мел, опока, трепел, каолин, глина и т. п.) затрудняется налипанием на детали приборов частиц измельчаемы! веществ.

Для измельчения таких материалов предложена* так называ мая вихревая мельница. Принцип действия ее — удар струи жик кости о поверхность измельчаемого мягкого вещества.

Большой интерес представляют появившиеся недавно так называемые струйные мельницы. Принцип действия их заключаете! в следующем. Частицы измельчаемого материала, попадая в разгонные трубки, подхватываются струями газа (воздуха или инерд ного газа) и с огромной скоростью движутся навстречу друг друпя При столкновении частиц получается удар большой силы, частшш разрушают одна другую, т. е. происходит процесс самоизмельченич Когда потоки встретятся, они образуют общую струю, поднимай! щуюся вверх к сепаратору. В нем происходит разделение частии/ самые мелкие уходят в специальную камеру, а крупные, ударяяс о стеики, оседают в сепараторе и снова попадают в противотол Измельчение идет непрерывно до тех пор, пока в мельницу постж пает материал. Этот способ измельчения во встречной струе об спечивает максимальную степень измельчения вещества, так каш по сути, является методом измельчения на структурные частиц^ Кроме того, измельчаемый материал не засоряется посторонний веществами и материалом аппаратуры.

* Д е н я к и н 3. А., Журн. ВХО им. Д. И. Менделеев 7, № 5, 577 (1962).

Смешивание является ответственной операцией, так как от нее часто зависит успех работы. Поэтому всегда стремятся к тому, чтобы эта операция выполнялась особенно тщательно.

Смешивание твердых веществ

Существует много способов смешивания твердых веществ. Естественно, что для получения однородной смеси составные части ее должны быть измельчены приблизительно до одинаковой величины зерен. Чем тоньше было измельчение, тем однороднее может быть полученная смесь. Имеет значение плотность смешивания твердых материалов, так как от выбранного способа смешивания будет зависеть в некоторой степени состав смеси в отдельных слоях по вертикали.

Перекатывание на листе фильтровальной бумаги. Измельченные вещества помещают в центр квадратного куска фильтровальной бумаги такого размера, чтобы смесь можно было вначале распределить слоем и, последовательно поднимая концы листа, перекатывать массу до тех пор, пока не будет достигнута однородность смеси. В этом случае большое значение имеет степень измельчения веществ. Если смешиваемые вещества будут измельчены недостаточно мелко, при перекатывании смеси происходит разделение частиц по крупности. Сверху собираются более крупные частицы, а внизу — наиболее мелкие. Если смешивают большие количества материалов массой в несколько килограммов, вместо бумаги применяют брезент, полотно или клеенку.

Пересыпание. Смешивание твердых тонко измельченных веществ можно проводить путем пересыпания смеси из одной банки в другую. Для получения хороших результатов, т. е. однородности смеси, пересыпать нужно не меньше 10 раз. Так как при пересыпании возможно пы-ление, операцию следует проводить под тягой.

Нужно быть очень осторожным при смешивании тонко измельченных органических веществ, так как в этом случае пыль может быть взрывчатой. Поэтому при смешивании органических веществ пересыпанием поблизости от места работы не должно быть горящих горелок, включенных электронагревательных приборов и пр.

357

«46

Просеивание. Очень хорошие результаты смешивания получаются при просеивании измельченных веществ через сита, имеющие диаметр отверстий, в 2—3 раза превышающий диаметр зерен смешиваемых веществ. Для получения достаточно однородной смеси смешиваемые вещества следует просеять 3—4 раза.

Механическое смешивание. Механическое смешивание ингредиентов смеси можно проводить в ступках или в спе-

Рис. 331. Схема лабораторного Рис. 332. Смеситель-куб.

коленчатого смесителя.

циальных смесителях, имеющих различную форму и конструкции.

При смешивании в ступке одновременно проводится и растирание, т. е. измельчение твердых материалов. Время от времени нужно счищать со стенок ступки слой смеси к центру и снова растирать до однородности.

Проводить смешивание можно в шаровых или стержневых мельницах, предварительно удалив из них шары или стержни, на фрикционных столах и т. д.

. Для смешивания твердых веществ очень удобно пользоваться лабораторным коленчатым смесителем (рис. 331). Он может быть любой емкости. Смеситель представляет собой -металлическое колено. На месте изгиба находится разгрузочный люк, закрываемый-пробкой или крышкой. Подлежащие смешиванию вещества вносят через открывающиеся концы трубки. После того как твердые вещества внесены, эти концы закрывают пробками или герметизирующими привинчивающимися крышками.

358

Лабораторный смеситель укреплен в станине на оси и приводится во вращение от электрического мотора или же вручную.

Описанный смеситель дает возможность очень хорошо перемешивать твердые вещества.

Очень удобен куб-смеситель, действие которого основано на эффекте переворачивания в течение короткого времени вокруг оси, проходящей по диагонали куба. Это приводит к однородному гомогенному смешиванию. Куб-смеситель (рис. 332) укреплен в станине с мотором, причем смеситель можно поворачивать в нескольких направлениях. Лабораторные образцы изготовляют или из плексигласа, или из нержавеющей стали. Емкость лабораторного смесителя — 3,2 л; смеситель рассчитан на загрузку от 0,5 до 1 кг твердого материала.

Перемешивание жидкостей

Жидкости можно перемешивать как вручную, так и механическим путем. Перемешивание бывает необходимо при растворении твердых веществ в жидкости, при растворении жидкости в жидкости, при проведении многих работ.

Перемешивание вручную. При смешивании небольших объемов жидкостей перемешивание можно проводить при помощи стеклянной палочки, например в стакане. На рис. 333 показано, как нужно проводить эту операцию.

При перемешивании в колбе ее вращают, придерживая за горло. В закрытом сосуде перемешивают путем встряхивания или многократного перевертывания его. Перемешивать вручную легко только не вязкие жидкости. Чем выше вязкость жидкости, тем труднее ее перемешивать, и обычно в подобных случаях прибегают к механическим способам перемешивания. Однако вязкость жидкости можно уменьшить нагреванием. Горячую жидкость перемешивают, обернув сосуд полотенцем, чтобы не обжечься.

Если приходится перемешивать вручную в закрытом сосуде жидкости с низкой температурой кипения, обязательно нужно придерживать пробку, так как в сосуде развивается повышенное давление вследствие испарения растворителя и пробка может выскочить.

Для перемешивания жидкостей, а иногда и для растворения твердых веществ применяют также цилиндр для

35Э

смешивания, снабженный притертой пробкой (рис. 334). Он напоминает мерный цилиндр, но не имеет делений. Жидкости, подлежащие смешиванию, наливают в цилиндр так, чтобы суммарный объем их составлял не более 3/4—

Рис. 334.

Цилиндр для

смешивания

жидкостей.

Рис. 333. Перемешивание стеклянной

палочкой в стакане:

а — правильно; б — неправильно.

4/в емкости цилиндра. Взбалтывание проводят, придерв живая одной рукой пробку, а другой — основание ци|

Механическое перемешивание. Механическое перемешивание предпочтительнее ручного.

Для вращения мешалок применяют электрические моторы, водяные турбины (рис. 335) и воздушные моторы, приводимые в движение нагретым воздухом (рис. 336).

На рис. 337 показано, как монтируют мешалку с водяной турбиной. Чтобы пустить в работу водяную турбину, ее прочно укрепляют в штативе. Затем один из отростков ее при помощи шланга соединяют с

Рис. 335. Лабораторный электромотор и водяная турбина.

линдра. Если смешивают органические растворители сЛ сравнительно низкой температурой кипения, рекомеи дуется время от времени спускать давление, развиваю щееся внутри цилиндра в результате испарения жидкостей Для этого нужно слегка освободить стеклянную пробку не вынимая ее совсем, а затем снова притереть ее.

360

Рис. 336. Мотор, Рис. 337. Установка для

приводимый в движение растворения с водяной

нагретым воздухом. турбиной.

водопроводным краном, а на другой надевают водоотводную трубку, которую опускают в раковину или в водосток. Открывая водопроводный кран, приводят в движение турбинку. Чем сильнее струя воды, тем быстрее вращается ротор турбинки, поэтому число оборотов ее можно регулировать.

Применяются также водяные турбины из стекла (рис. 338).

Воздушный мотор работает под действием нагретого на горелке воздуха. Через несколько секунд пссле того, как горелка зажжена, следует рукой повернуть один из маховиков.

361

На рис. 339 показана лабораторная мешалка с приводом от электромотора, укрепленного на штативе. При необходимости ось мотора может быть расположена не только по вертикали, но и наклонно. Мотор можно передвигать по штативу вверх и вниз. В ось мотора вставляют и закрепляют стеклянные мешалки (лопасти), имеющие самую разнообразную форму.

ваться малым числом оборотов мешалки, иначе стеклянные мешалки ломаются.

На рис. 341 показана механическая мешалка, у которой электромотор вынесен, и мешалка врашается от гибкого вала, как у бормашины. Такую мешалку очень легко приспособить для перемешивания любых жидкостей.

Рис. 338. Стеклянная водяная Рис. 339. Лабораторная турбина. мешалка с электрическим

мотором.

куска резино- Рис. 341. Лабораторная Рис. 342 Электромагнит- вой трубки. механическая мешалка. ная мешалка.

Удобную мешалку можно сделать из куска резиновой трубки, надетой на стеклянную палочку, служащую осыя мешалки (рис. 340). На резиновой трубке, предваритель! но надетой на стеклянную палочку, делают четыре надре! за по образующей, а затем сближают верхний и нижний концы трубки.

Форму стеклянной мешалки выбирают в зависимости от вязкости жидкости, которую применяют, например^ при растворении, и от вязкости полученного раствора. .1

Надо учитывать, что вязкие жидкости нельзя перемешивать с большой скоростью, и приходится ограничи-J

362

Электромотор применяют также в групповых мешалках, например при перемешивании в 3—4 стаканах. В этом случае каждая мешалка имеет свой привод от шкива, связанного с электромотором. —

В настоящее время большое применение находят электромагнитные мешалки (рис. 342). Принцип их действия основан на том, что электромагнит, укрепленный на оси вертикально расположенного мотора, при вращении приводит в движение якорь из мягкого железа. Якорь помещают в стеклянную или кварцевую ампулу, которую запаивают. Ампулу кладут на дно сосуда, в котором проводят перемешивание. Электромагнитные мешалки можно применять во всех случаях, когда требуется переме-

363

Рис. 343. Встряхиватель

Сокслета.

_

и прикреплена к горлу бутыли, то при таком способе пё^-ремешивания растворитель не испаряется и в него не попадает влага.

Рис. 344. Встряхиватель

Вагнера.

Для того чтобы якорь не терялся, рекомендуется после окончания перемешивания и перед тем, как вылить жидкость из стакана, ко дну его снаружи приложить постоянный магнит или электромагнит, который будет держать якорь. Только после этого можно выливать жидкости из-' посуды. Если применить этот способ нельзя, то сливать' жидкости непосредственно в раковину не рекомендуется. -

С якорем нужно обращаться осторожно и стараться не разбить стеклянную трубочку, в которой он запаян. Если же трубочка разобьется, якорь нужно сначала вытереть насухо и снова запаять в новую стеклянную или кварцевую трубочку подходящего диаметра.

Перемешивание, например при растворении, можно проводить, пользуясь так называемыми встряхивателями. Встряхиватель Сокслета (рис. 343) приводится в движе- ' ние мотором. Та* как пробка, которой закрыта бутыль с перемешиваемой жидкостью, может быть хорошо замазана

364

плохо закреплен, то при вращении встряхивателя он может выпасть. Прибор приводится в движение как вручную, так и от мотора. Если нужно медленное перемешивание или взбалтывание, между мотором и приводным колесом встряхивателя устанавливают передаточные шкивы.

Кроме горизонтальных встряхивателей, очень удобны, особенно для встряхивания делительных воронок, вертикальные встряхиватели (рис. 345). В этом встряхи-вателе можно закреплять бутыли и делительные воронки различной высоты, так как он имеет две подвижные планки с отверстиями для горлышек. Эти планки могут быть закреплены на желаемой высоте.

Современный универсальный электронный вибратор (рис. 346) имеет приставные детали, например для кре-

365

Рис. 345. Вертикальный встряхиватель.

пления одной бутыли или для крепления пробирок, делительных воронок разной емкости, пипеток для смешивания крови и др. Прибор снабжен регулятором частоты колебаний и контрольной лампой.

Рис. 346. Универсальный электронный вибратор.

Перемешивание воздухом или газом. Удобным приемом механического перемешивания жидкостей является про-* пускание через них воздуха или какого-нибудь инерт-в ного газа под небольшим давлением. Этот процесс назьм вают барботированием, и его можно проводить, используя любой газопромыватель или любую предохранительную склянку, или даже промывалку, присоединив их к вакуум-насосу, к нагнетательному насосу или используя

\

сжатый газ. Естественно, что барботирование воздухом можно проводить, только когда он не будет оказывать какого-либо химического воздействия на жидкость или растворенные в ней вещества.

При барботированни не нужно пускать очень сильную струю воздуха или инертного газа, так как это всегда вызывает разбрызгивание перемешиваемой жидкости. Кроме того, очень важно, чтобы отверстия, через которые поступает воздух или инертный газ, были бы мелкими и их было бы много. При выполнении этих условий создается более равномерное и спокойное перемешивание.

Для барботнрования очень удобны трубки, снабженные пластинкой различной формы, из пористого прессованного стекла (см. гл. 11 «Фильтрование»). Удобны так же пальцевидные насадки (бужи) длиной от 80 до 250 мм и диаметром от 30 до 85 мм. Они обычно сплавлены со стеклянной трубкой, через которую пропускают газ. Пористость пластинок может быть разной, от № 1 до № 4.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

О лабораторном измельчителе проб см. Л о к у н Ц о в А. В., Зав. лаб., 20, Kg 1Д, 175 (i960).

Описание лабораторной эксцентриковой вибромельницы см. А л е к с а н д р о bV С, Зав. лаб., 24 № 7 902 ,(1958); Ар о-н о в М И., Приборы и техн. эксперим., № 1, 153 (1959); РЖЛим, 1960, № 12 (II), 507, реф. 48556.

О новом лабораторном оборудовании для тонкого измельчения материалов см. ХейфецС. П., Зав. лаб., 27, № 5, 610 (1961)

О лабораторной цилиндрической мельнице для малых проб см Schlesi nger M. D., N а г а г u k S., R e g g е 1 L., J. Chem. Educ, 40, 546 (1963); РЖХим, 1964, 23A44.

Прибор для измельчения системы Геохима описали К у з н е-ц о в Ю. Н., С т а х е е в Ю. И., в журн. Цвет, мет., № 5, 6Ь

(1962). ,

О теории и практике процессов перемешивания в лаборатории см Н Р Н е 1 m r i с h, Riechstoffe u. Aromen, 9, № 1, 21 (1959); РЖХим, 1959, № 13, 147, реф. 45695; Н е 1 m г i с ЬiH. P., Там же № 4 114- К° 5, 144 (1959); РЖХим, 1960, № 5, 199, реф. 17694; Не 1 m r i с h H. Р., Там же, № 6, 190 (1959); РЖХим, 1960, № 10, 153, реф. 38560.

О простой многошпиндельной магнитной мешалке см. W о 1-lermanL A., TuscherR.C, Anal. Chem., 25. № 12, 1942 (1953); РЖХим, 1955, № 8, 271, реф. 14329.

О приборах для перемешивания см. Schmitz H., Lab. Ргах., 13, № 3, 37 (1961); РЖХим, 1962, реф. 5Е11.

О ручной мешалке для жидкостей и порошков см. М а р s t o-ne G., S. Afric. Ind. Chem., 15, № 9, 171 (1961); РЖХим, 1962, реф. 11Е42.

366

367

О перемешивании с помощью электростатического поля см. Cropper W. P., S е е 1 i g H. S., In/. Eng. Chem. Fundament, 1, 48 (1962); РЖХим, 1962, реф. 14ИЗ&

Об электромагнитной мешалке для работы в «перчаточном» боксе см. В a g п а 1 К- W., R о Ь / п s о п P. S., Res. Group. Н. К. Atomik Energy Author., 1961/NAERE — M941, 4; РЖХим, 1962, реф. 15Е20. t

О новых лабораторных микрослресителях см. F u h r m a n n H., Glas- und Instr. Techn., 6, № 3, 79 0962); РЖХим, 1962, реф. 22Е56.

Об эффективности смесителей, применяемых в фармации, см. Speiser P., TawashiR., Pharmac. acta helv., 37, № 5—8, 529 (1962); РЖХим, 1962, реф. 24Л274.

О конструкции мешалки см. S e i b е 1 С. A., Chemist Analyst, 55, № l, 22 (1966); РЖХим, 1966, 14Д88.

О самодельной магнитной мешалке см. Winkler H. G., Prax. Naturvviss., 15, № 4, Chemi, 29 (1966); РЖХим, 1966, 17А63.

Противоточный быстродействующий смеситель для двух и более растворов описал ЕфремовЮ. В., ЖФХ, 40, 1413 (1966); РЖХим, 1966, 24ДЗЗ.

О приборе для встряхивания большого количества колб см. В al 1 апсе Р. Е., Chem. a. lnd., № 16, 503 (1961); РЖХим, 1962, реф. 2Е85.