Ермолаев Технологические процессы в машиностроении 2011

.pdf2H3AlF6 + 3Na2CO3 = 2Na3AlF6↓ + 3CO2 + 3H2O

его отфильтровывают и просушивают в сушильных барабанах. Электролиз глинозема Al2O3 проводят в электролизере, в кото-

ром имеется ванна из углеродистого материала. В ванне слоем 250– 300 мм находится расплавленный алюминий, служащий катодом, и жидкий криолит.

Анодное устройство состоит из угольного анода, погруженного в электролит. Постоянный ток силой 70–75 кА и напряжением 4– 4,5 В подводится для электролиза и разогрева электролита до температуры 1000 °С.

Электролит состоит из криолита, глинозема, AlF3 и NaF. Криолит и глинозем в электролите диссоциируют; на катоде разряжается ион Al3+ и образуется алюминий, а на аноде – ион О2 -, который окисляет углерод анода до СО и СО2, удаляющихся из ванны через вентиляционную систему. Алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на ее дне оставляют немного алюминия.

Алюминий, полученный электролизом, называют алюминиемсырцом. В нем содержатся металлические и не металлические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование металла способствует также удалению Na, Ca, Mg и газов, растворенных в алюминии.

Вопросы для самоконтроля

1.Назовите исходные материалы для производства чугуна, стали, цветных металлов.

2.Назовите основные операции подготовки руд к плавке.

3.Назовите основные металлургические процессы доменного производства.

4.Возможно ли удаление серы и фосфора при выплавке чугуна в домнах?

51

5.Сформулируйте принципиальную сущность процессов при получении стали и чугуна.

6.Назовите этапы плавки стали и основные процессы в каждом из них.

7.На каком из этапов выплавки стали производят легирование?

8.Назовите этапы процессов выплавки в основных мартеновских печах, в конвертах, в электропечах.

9.Вспомните основные различия в качестве сталей, выплавленных в конвертах, мартеновских печах, в электропечах – дуговых и индукционных.

10.Назовите способы разливки стали: определите их преимущества и недостатки.

11.Назовите основные отличия в кристаллизации и в строении слитков спокойной, кипящей и полуспокойной стали.

12.Назовите принципиальную сущность и назначение основных способов повышения качества выплавляемой стали.

52

Тема 3. ЛИТЕЙНОЕ ПРОИЗВОДСТВО

3.1. Литье металлов как технологический процесс

Литейным производством называется технологический процесс получения фасонных деталей из заготовок заливкой расплавленного металла в литейную форму. После затвердевания металла в форме получается отливка – литая деталь или заготовка.

Более 50 % всех деталей машин и промышленного оборудования изготовляется методом литья. Это один из экономичных способов получения деталей и заготовок сложной формы, больших и малых размеров.

Этим методом можно изготовлять изделия сложной конфигурации, которые другими способами обработки получить трудно или невозможно. Масса отливки может быть от нескольких граммов (детали приборов) до сотен тон (станины станков).

Литые детали изготовляют из чугуна ~ 77 %, стали ~ 21 %, медных, алюминиевых, магниевых и других сплавов ~ 2 %.

Технологический процесс получения отливок. Этот процесс включает в себя изготовление модели, приготовление формовочных и стержневых смесей, изготовление литейных стержней и литейных форм, сборку литейных форм, плавку металла, заливку металла в формы, освобождение отливки из формы, обработку и чистку литья, контроль качества отливки.

По условиям эксплуатации независимо от способа изготовления различают отливки общего, ответственного и особо ответственного назначения.

Кгруппе общего назначения относят отливки для деталей, не рассчитываемых на прочность. Конфигурация и размеры их определяются только конструктивными и технологическими соображениями.

Кгруппе ответственного назначения относят отливки для изготовления деталей, рассчитываемых на прочность и работающих при статических нагрузках.

Отливки особо ответственного назначения используют для изготовления деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

53

В зависимости от способа изготовления, массы, конфигурации поверхности, максимального габаритного размера, толщины стенок, количества стержней, назначения и особых технических требований отливки делят на шесть групп сложности.

Первая группа характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий, внутренние поверхности – простыми формами. К этой группе относятся типовые детали: крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и другие.

Вторая группа характеризуется сочетанием плоских, цилиндрических и криволинейных поверхностей с наличием ребер, буртов, бобышек, приливов, отверстий, внутренняя поверхность – простой формой со свободными (минимум двумя) выходами наружу. Детали второй группы: маховики со спицами, корпуса патронов, зубчатые колеса, буксы, подпятники, корпуса редукторов и другие.

К третьей группе относят детали коробчатой, цилиндрической формы в сочетании с криволинейными поверхностями, ребрами, бобышками, фланцами с отверстиями и углублениями. Внутренние полости деталей с незначительными выступами и углублениями на одной из поверхностей, с небольшими по высоте ребрами, бобышками, со свободными широкими выходами полостей на поверхность детали. Типовые детали: цилиндры ребристые, шпиндели, зубчатые колеса с литым зубом, задние бабки, корпуса редукторов массой не менее 500 кг и другие.

Четвертая группа характеризуется отливками закрытой и частично открытой коробчатой или цилиндрической формы. Наружные поверхности – криволинейные и прямолинейные с выступающими частями и углублениями сложной конфигурации. Внутренние полости – сложной конфигурации с большим количеством выступов и углублений, ребер, перемычек, бобышек, со свободным выходом на поверхность детали минимум в одну сторону. К этой группе относят корпуса передней бабки, траверсы, направляющие аппараты и лопасти гидротурбин, станины прессов, корпуса насосов и другие.

Пятая группа включает детали закрытой коробчатой и цилиндрической формы с пересекающимися под различными углами реб-

54

рами на наружной поверхности, а так же высокими выступающими и углубленными местами. Внутренние полости сложной конфигурации со свободным или затрудненным выходом на поверхность детали. Детали пятой группы: станины металлорежущих станков, крышки цилиндров крупных дизелей, литые коленчатые валы дизелей, блоки цилиндров, корпуса центробежных насосов и другие.

Шестая группа характеризуется отливками с особо сложными закрытыми коробчатыми и цилиндрическими формами. На наружных криволинейных поверхностях под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки. К этой группе относят станины специальных металлорежущих станков, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин и другие уникальные отливки.

Взависимости от способа изготовления отливок, из габаритных размеров и типа сплава ГОСТ 26645-85 устанавливает 22 класса точности. Так, литьем в песчаные формы и центробежным литьем получают отливки 6–14 классов точности, в оболочковых формах и кокилях 4–11 классов точности, в формах по выплавляемым моделям 3–8 классов точности; литьем под давлением 3–7 классов точности.

Материалы для литья и их свойства. Для производства отли-

вок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами; свойства, состав и структура сплава должны быть постоянными, не изменяться в процессе эксплуатации готовой детали, по возможности содержать минимальное количество дорогостоящих компонентов и т.д.

Для обеспечения требуемых механических и эксплуатационных свойств литых деталей (прочности, твердости, износостойкости, жаростойкости и др.) в сплавы вводят в определенном количестве специальные добавки (легирующие компоненты).

Впромышленной классификации литейные сплавы делятся на черные и цветные сплавы. К черным сплавам относят стали (углеродистые и легированные), чугуны (серые, высокопрочные, ковкие

55

и др.). Цветные сплавы делятся на тяжелые – плотностью более 5000 кг/м3 (медные, никелевые, цинковые) и на легкие – плотностью менее 5000 кг/м3 (литиевые, магниевые, алюминиевые, титановые).

Как уже известно, металлы и сплавы обладают определенными технологичными свойствами, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. Наиболее важные литейные свойства – это жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию трещин, поглощению газов, пористости и др.

Жидкотекучесть – способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки формы, свойств формы и т.д.

Усадка – свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного метала в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки и тем больше ликвация примеси. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Ликвация вызывает неоднородность механических свойств в различных частях отливки.

3.2. Литейная форма и её элементы

При изготовлении отливок роль основного инструмента выполняет литейная форма.

Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом фор-

56

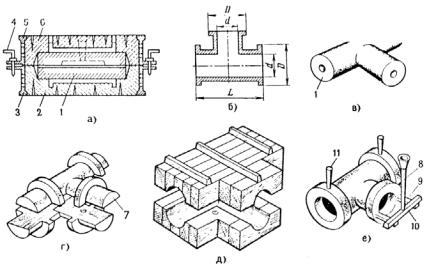

мируется отливка. На рис. 3.1, а показана литейная форма для тройника (рис. 3.1, б). Форма обычно состоит из нижней 2 и верхней 6 полуформ, которые изготовляют по литейным моделям 7 (рис. 3.1, г) в литейных опоках 3, 5.

Рис. 3.1. Литейная форма и ее элементы:

а– литейная форма; б – тройник; в – литейный стержень; г – литейная модель;

д– стержневой ящик; е – отливка с литниковой системой

Литейная опока – приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью цилиндрических металлических штырей 4, вставляемых в отверстия приливов у опок. Для образования полостей, отверстий или иных сложных контуров в формы устанавливают литейные стержни (рис. 3.1, в), которые фиксируют с помощью выступов (стержневых знаков), входящих в соответствующие впадины в форме. Литейные стержни изготовляют по стержневым ящикам (рис. 3.1, д). Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания отливки при затвердевании используют литниковую систему 8–11. После заливки расплавленного металла, его затвердевания и охлаждения форму разрушают, извлекая отливку (рис. 3.1, е).

57

Виды литейных форм. Литейные формы бывают разовые и многократные. В разовые формы заливают металл один раз, и они разрушаются при извлечении отливки. Многократные формы используют десятки и сотни раз. По типу материалов, используемых для изготовления литейных форм, их разделяют на две группы: формы из неметаллических материалов и металлические формы.

К первой группе относят песчаные формы (сырые, сухие, подсушенные, химически твердеющие и т.д.), песчаные формы, изготовленные без связующего по пенополистироловым моделям или пленочно-вакуумной формовкой; формы, изготовленные по разовым моделям, и др. Эти формы, как правило, используют для изготовления отливок один раз и разрушают при извлечении отливок.

Вторая группа литейных форм представляет собой формы многократного использования. К этой группе относят кокили – металлические формы, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья и др. Многообразие современных литейных форм дает возможность изготовлять различные по массе, конфигурации, точности и свойствам металла отливки из любых сплавов.

Для изготовления формы под отливку используют модели, которые имеют такую же конфигурацию (внешнюю и внутреннюю), как отливка, которую надо получить. Изготовляют модели из дерева, пластмассы или металла. Однако размер модели несколько больше размера отливки. При изготовлении модели дают припуск, учитывающий усадку металла при затвердевании и механическую обработку отливки. Кроме того, на всех вертикальных поверхностях модели делают уклоны от 30′ до 3°, что облегчает выем модели из формовочной смеси. Все поверхности модели сопрягаются по определенному радиусу. Это позволяет избежать концентрации напряжений (и трещин) в местах сопряжения. Модели отливок делают из двух половин, а сложных моделей – из большого количества частей.

Поверхности готовых моделей окрашивают в определенный цвет (в соответствии с применяемым сплавом). Они становятся гадкими и не впитывают влагу.

58

Полости и отверстия в отливке получают с помощью литейных стержней. Конфигурация наружной поверхности стержня соответствует полости и отверстиям отливки.

Стержни изготовляют из специальных стержневых смесей. Обычные стержневые смеси состоят из песка и различных связующих веществ (высыхающих, склеивающих, затвердевающих). Чтобы выдержать температуру и давление жидкого металла, эти смеси должны обладать достаточной прочностью и пластичностью, газонепроницаемостью, огнеупорностью. Применяются песчано-смоля- ные, песчано-жидкостекольные и жидкие самотвердеющие смеси. Состав смеси выбирают в зависимости от формы и размера стержней, а также от температуры и свойств расплавленного металла.

Стержни изготовляют в деревянных, пластмассовых или металлических стержневых ящиках. Внутренняя полость стержневого ящика соответствует конфигурации стержня (и внутренней полости отливки). Конструкция ящика зависит от сложности конфигурации стержня. Стержни вынимают из ящика, помещают на сушильные плиты и подают на сушку в сушила, после чего стержни приобретают заданные свойства.

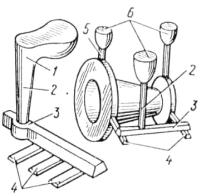

Расплавленный металл в полость формы подводится с помощью литниковой системы, обеспечивающей заполнение полости формы металлом и питание отливки при затвердевании.

Расплавленный металл (рис. 3.2) поступает в литниковую чашу 1, откуда через стояк 2, шлакоуловитель 3 (в нем задерживается шлак) и литниковые ходы 4 подается в полость литейной формы. Для вывода газов из формы, контроля заполнения формы расплавленным металлом и питания отливки при затвердевании служит выпор 5. Чтобы предупредить образование усадочных раковин, в отливке в период ее затвердевания делают прибыль 6.

59

На практике применяются различные способы подвода металла в литейные формы, в соответствии с ними разработаны и различные виды литниковой системы. В горизонтальной литниковой системе питатели расположены в горизонтальной плоскости разъема формы, в вертикальной – в вертикальной плоскости разъема формы. Верхняя литниковая система подает расплавленный металл через вертикальные питатели в полость литейной формы сверху, а дождевая литниковая система обеспечивает подачу металла в полость литейной формы через несколько вертикальных питателей. сифонная литниковая система обеспечивает подачу расплавленного металла в полость литейной формы снизу; ярусная литниковая система обеспечивает подачу расплавленного металла в полость литейной формы через вертикальные питатели на нескольких уровнях.

Литейные формы в единичном и серийном производстве.

Основные операции изготовления форм (формовки): уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке; извлечение модели из формы; отделка и сборка форм. По степени механизации различают формовку ручную, машинную и автоматическую.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных (массой 200–300 т) отливок. На практике используют различные приемы ручной формовки.

Формовка в парных опоках по разъемной модели наиболее рас-

пространена. Литейную форму, состоящую из двух полуформ, изготовляют по разъемной модели в такой последовательности: на модельную плиту устанавливают нижнюю половину модели, модели питателей и опоку, в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180°, устанавливают верхнюю половину модели, модели шлакоуловителя, стояка и выпоров. По центрирующим штырям устанавливают верхнюю опоку, засыпают формовочную смесь и уплотняют. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели и модели питателей и шлакоуловителей, в нижнюю полуформу уста-

60