- •Введение

- •1 Характеристика производства

- •1.1 Общие сведения

- •1.2 Характеристика изготавливаемой продукции

- •1.3 Нормы выхода продукции

- •1.4 Фасовка продукции

- •2 Количественно-качественная характеристика зерна

- •3 Схема расположения сооружений на участке с подъездными железнодорожными путями. ( приложение а)

- •4 Техническая характеристика всех основных и вспомогательных сооружений, их назначение и увязку между собой

- •5 Организация работ по приему зерна

- •6. Порядок отбора образцов и проведения анализов для размещения зерна по зернохранилищам

- •6.1 Погрузочно-разгрузочные операции и транспортировка

- •6.2 Анализ среднесуточного образца для производства расчетов с хлебосдатчиками

- •7 Организация работ по приему зерна с железной дороги

- •7.1 Требования по охране труда в аварийных ситуациях

- •7.2 Документация на поступающее зерно

- •7.3 Приемка зерна, неоднородного по качеству и единичных партий

- •8 Порядок размещения зерна по зернохранилищам. План размещения, хранение, и наблюдение за зерном. Отпуск зерна. Документация

- •8.1 План размещения, хранения, и наблюдения за зерном

- •8.2 Отпуск зерна

- •9 Организация работ по очистке и сушке зерна. Технологический процесс очистки на зерноочистительных машинах

- •10 Технологическая схема движения зерна и отходов, планы и разрезы зернохранилищ

- •11 Работа производственно-технической лаборатории

- •11.1 Основные задачи

- •12 Электроснабжение

- •13 Охрана окружающей среды

- •14 Техника безопасности и охрана труда

- •15 Индивидуальное задание .Описать конструкцию зернохранилища: рабочая башня, силосный корпус. Описать оборудование рабочей башни и расположение по этажам. Принцип работы технологического оборудования

- •Техническая характеристика сепаратора а1-бис-12

- •Литература

- •Характеристика о прохождении практики

10 Технологическая схема движения зерна и отходов, планы и разрезы зернохранилищ

Схема движение поступающего зерна на предприятии, а также план размещения зернохранилищ показан на рисунке 2.

Рисунок 2 – Экспликация предприятия

Зернохранилища различают по способу хранения: напольные. Они представляют собой одноэтажные прямоугольные неотапливаемые здания. Вдоль панельных стен каркасных зданий устанавливают подпорные инвентарные щиты, воспринимающие нагрузку от зерна.Полы в складах хранения зерна бетонные или асфальтобетонные.

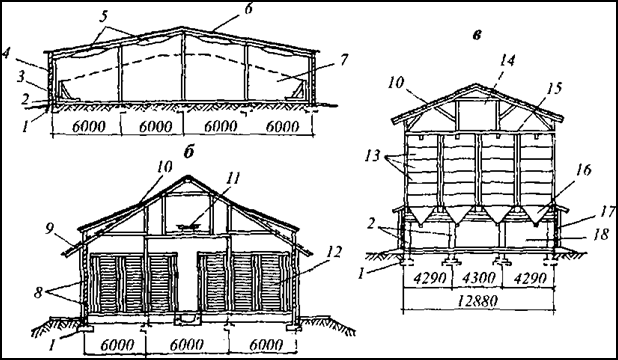

Поперечные разрезы зернохранилищ показана на рисунке (а)

а

Рисунок 3 - Поперечные разрезы зернохранилищ: а — напольных; б — закромных; в — бункерных; 1 — фундамент; 2 — колонна; 3 — подпорные инвентарные щиты; 4 — стеновая панель; 5 — прогоны покрытия; 6 — плиты покрытия с кровлей; 7 — бурт зерна;

В процессе очистки зерна получают зерновые отходы, которые всегда содержат некоторое количество годного (полноценного) и полезного (пригодного для фуражных и других целей) зерна.

Отходы в зависимости от содержания в них зерна подразделяют на 3-и категории:

зерновые отходы с содержанием зерна от 30-50%;

зерновые отходы с содержанием зерна от 2-10%;

зерновые отходы с содержанием зерна не более 2%, соломенные части, лузгу, аспирационную пыль.

Побочные

продукты и отходы, содержащие более 10%

зерен пшеницы или ржи или более 20% зерен

других культур, относимых по стандарту

к основному зерну, подлежат дополнительной

обработке для извлечения из них основного

зерна. Данные отходы вывозят с помощью

автомобильного транспорта для дальнейшей

переработке на комбикормовых заводах.

Некормовые отходы производства крупоцеха представляют собой крупные посторонние примеси в зерне т.е. пыль минеральная примесь вредная, соломистые частицы, полученные при очистке зернового продукта с содержанием зерна не более 2%, черная пыль из аспирирующих устройств, металломагнитная примесь.

Некормовые отходы уничтожаются в установленном порядке согласно инструкции № 9-1 «О порядке ведения, учета и оформления операций с зерном».

В процессе производства токсические отходы не образуются.

Выделение вредных веществ в воздушный бассейн, отходящих от всех стационарных источников не превышают количество загрязняющих веществ, выбрасываемых в атмосферный воздух от стационарных источников выбросов не превышает разрешенных лимитов.

11 Работа производственно-технической лаборатории

Все зерно, поступающее в период заготовок на хлебоприемное предприятие, подлежит обязательной проверке качества. Оценка качества зерна необходима для того, чтобы по полученным результатам анализа установить, удовлетворяет ли данная партия нормам качества (базисные и ограниченные кондиции), а также определить порядок их размещения, режимы послеуборочной обработки и правильность денежных расчетов с хозяйствами.

Поэтому каждое хлебоприемное предприятие имеет приемную лабораторию, расположенную перед въездом на территорию. Прибывшие на хлебоприемное предприятие автомобили с зерном подъезжают к визировочной площадке лаборатории, где отбирают пробу зерна и направляют ее на анализ. Отбирают пробы из кузова автомобиля механизированным пробоотборником А1-УПА-2. В зависимости от грузоподъёмности автомобиля и длинны кузова число точек отбора может быть от 4 до 8. Продолжительность отбора проб не более 1 минуты.

Точность и объективность оценки качества зерна зависит в первую очередь, как правило, от каждой автомобильной партии и хорошего ее перемешивания.

В

момент отбора пробы, представитель

хозяйства предоставляет в лабораторию

документ, в котором указывают наименование

хозяйств, отправителя,

наименование культуры, сорт, массу

партии и ее качество по предварительной

оценке, номер автомобиля.

В каждой автомобильной партии качество зерна определяют по следующим показателям: запах, цвет, влажность, засоренность, зараженность, подтип, натура, количество и качество клейковины (для пшеницы), число падений для овса. Эти анализы делают с целью размещения зерна и направления его на технологическую линию послеуборочной обработки.

Влажность зерна для направления в то или иное зернохранилище или на послеуборочную обработку определяется на водомерах ЦВЗ-3, ИВЗ-М1.

Запах партии зерна определяется органолептически, зарaжённость определяется просеиванием пробы на анализаторе заряжённости зерна и на соответствующем сите и подсчётом живых насекомых.

При приёмке зерна пшеницы показатели стекловидности, количества и качества клейковины учитывают на основании предварительной оценки качества и по образцам сравнения, а также по результатам качества среднесуточных проб партии, принятых за прошедшие сутки. В конце суток проводят анализ среднесуточной пробы. В связи с тем, что этот анализ осущёствляется с целью расчётов с совхозами и колхозами за сданное зерно, необходимы методы и приборы более высокого класса точности. Анализ среднесуточной пробы начинают со смешивания зерна, находящегося в бункерной ёмкости, и выделения средней пробы. Зерно направляется в делительно-смешивающее устройство БИС-1, где выделяют среднюю пробу и навески для анализа. В выделенных навесках определяют след, показатели качества.

Для определения влажности используют метод высушивания в сушильном шкафу СЭШ-ЗМ.

Засорённость зерна определяют путём просеивания 50 грамм навески на наборе сит с последующим выделением вручную фракции сорной и зерновой примесей.

После выделения из пробы крупных примесей на сите проводят определение натуры зерна на литровой пурке ПХ-1.

Стекловидность зерна пшеницы определяют на диафаноскопе ДСЗ-2 со счётчиком ДСЗ-2с, по стандартной методике.