- •Билет№1

- •3.Трехфазная нулевая схема выпрямления.

- •4.Трехфазная мостовая схема выпрямления.

- •Билет №2

- •Билет №3

- •Билет№ 4

- •Сети с глухим заземлением нейтрали

- •Выбор режима нейтрали и вида заземляющего устройства

- •3. Статические и динамические характеристики технологических объектов управления.

- •Билет №5

- •Билет №6

- •2. Выбор сечений проводов и кабелей.

- •Выбор сечений жил проводников по нагреву расчётным током

- •3 Программные средства автоматизации в металлообработке.

- •Билет №7

- •3. Математическое обеспечение систем управления станками

- •Микропроцессорные стойки чпу

- •Билет №8

- •Принципы импульсного регулирования напряжения в электроприводе постоянного тока.

- •Билет №9

- •Преобразователи частоты с непосредственной связью нагрузки с сетью.

- •Выбор номинальной мощности трансформатора с учётом перегрузочной способности

- •Билет№10

- •Позиционные кодовые счпу

- •Билет №11

- •Билет №12

- •Микропроцессорные стойки чпу

- •Билет №13

- •Билет №14

- •3. Перспективы и тенденции применения микропроцессорных технологий.

- •Билет №15

- •Билет№16

- •Экзаменационный билет №17

- •2. Защиты синхронных генераторов

- •3. Аппаратные и цифровые регуляторы локальных сар

- •Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Билет 18

- •2. Защиты синхронных двигателей.

- •3 Технологические процессы в металлообработке

- •Экзаменационный билет №19

- •1.Перспективы и тенденции применения мп-х технологий

- •2. Защиты силовых трансформаторов.

- •Дифференциальная защита

- •Особенности, влияющие на выполнение дифференциальной защиты трансформаторов:

- •Выбор уставок дифференциальной защиты

- •Продольная дифференциальная защита

- •Поперечная дифференциальная защита

- •3. Технологические процессы в энергетике

- •Билет№20

- •1. Техническое обеспечение микропроцессорных систем.

- •2. Защита шинопроводов станций и подстанций

- •3. Информационно-измерительные системы в системах автоматизации.

- •Билет №22

- •1. Аппаратные и цифровые регуляторы локальных сар Регуляторы р25(аппаратно-технический комплекс Контур-1)

- •Технически оптимальная настройка регуляторов

- •3. Технические средства автоматизации в металлообработке

- •К датчикам скорости относятся:

- •Датчики измерения температуры:

Билет №11

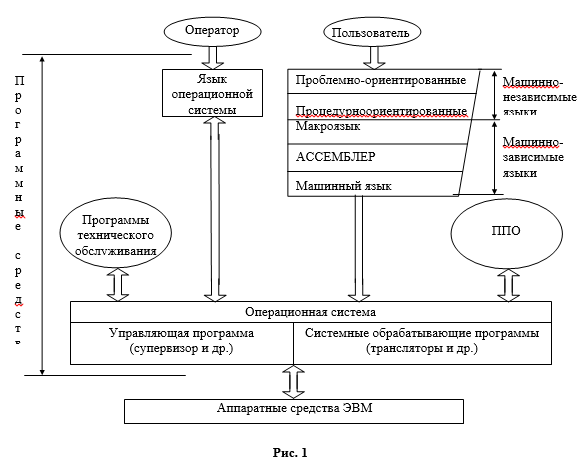

Программные средства автоматизации в металлообработке

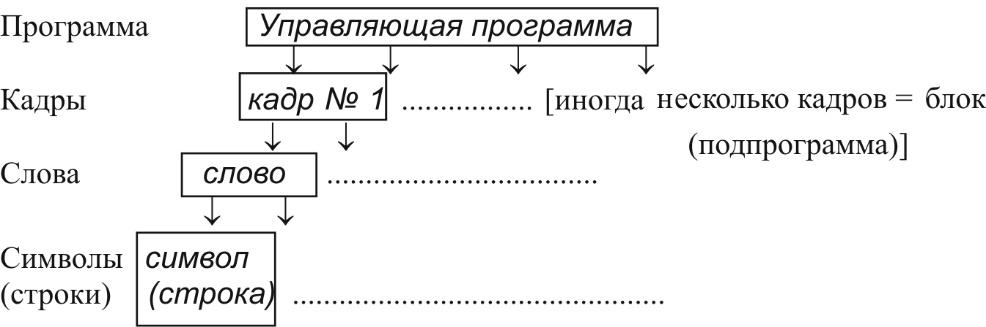

Структура управляющих программ для станков с ЧПУ приведена на рис. .

Рис. Структура управляющей программы для станков с ЧПУ

Все символы приводятся в коде ISO-7bit. Буквенные символы имеют значение адреса, закрепленное постоянно. За буквой следует числовая количественная информация.

САП – это специальное программное обеспечение, реализующее комплекс алгоритмов геометрических и технологических задач подготовки УП и содержащее проблемно-ориентированный язык, обеспечивающий запись и ввод в ЭВМ исходной информации.

САП решает следующие задачи:

диалог с пользователем;

синтаксический контроль исходной информации на входном языке;

проектирование элементов технологического процесса обработки;

расчет траектории движения инструмента;

формирование и запись выходной информации на промежуточном языке;

выдача диагностических сообщений о разных этапах обработки исходной информации;

редактирование программ на уровнях входного, промежуточного выходного языков;

формирование УП на выходном языке для конкретного станка и выдача на программоноситель;

распечатка УП и сопроводительной документации;

хранение и тиражирование УП.

В комплект САП входит также сопроводительная документация – руководство технологу программисту и оператору ЭВМ.

CAD/CAM-системы находят применение в широком диапазоне инженерной деятельности, начиная с решения сравнительно простых задач проектирования и изготовления конструкторско-технологической документации и кончая задачами объемного геометрического моделирования, ведением проекта, управлением распределенным процессом проектирования и т.п. Современные изделия можно создать только с использованием CAD/CAM-систем на всех стадиях проектирования, изготовления и эксплуатации.

САЕ –Иногда этот термин использовался как понятие более высокого уровня – для обозначения всех видов деятельности, которую инженер может выполнять с помощью компьютера.

CAM –Программирование устройств ЧПУ станков с помощью CAD-систем – отождествляют с понятием CAM (так называемые CAD/CAM-системы). В иных случаях под САМ понимают применение ЭВМ в управлении производством и движением материалов.

Разработка и создание CAD/CAM-систем является достаточно сложным и длительным процессом, требует значительных затрат материальных и людских ресурсов. Из-за отсутствия централизованного финансирования практически прекращены новые разработки в этой области.

Операционные системы реального времени (ОСРВ) имеют особенности:

требование быстродействия решения задач, т.к. происходит управление реальными процессами;

наличие многих задач, в которых изменяются только условия (операнды), но нет необходимости менять всю задачу;

обеспечение организации очередей (приоритетов) решения задач и заявок к МПС;

защита таблиц параметров, корректоров от искажения и несанкционированного доступа;

инициализация (запуск) задач входными данными от датчика или оператора вызывает работу той или иной задачи с прерыванием предыдущей задачи (в зависимости от приоритета);

динамическое изменение приоритетов: нормальный режим - работа по приоритетам, аварийный режим, когда МПС не успевает решать задачи низшего приоритета и они накапливаются - МПС должна прорешать задачи низшего приоритета, не решив задачи высшего приоритета;

работа с нестандартными периферийными внешними устройствами и необходимостью создания дополнительных драйверов:

требование высокой надёжности (дублирование, диагностика);

наличие архивирования, статистики о работе МПС.

Электродинамическое и термическое действие токов КЗ.

Электродинамическое действие токов КЗ. При коротких замыканиях в результате возникновения ударных токов КЗ в шинах и других конструкциях распределительных устройств возникают электродинамические усилия, создающие изгибающие моменты, которые приводят к механическим напряжениям в металле проводников. Механические напряжения в проводниках не должны превышать максимально допустимые, определяемые по справочнику для конкретного металла.

Электродинамическое

действие ударного тока ( )

определяется силой взаимодействия

между проводниками при протекании по

ним ударного тока. Наибольшая сила

)

определяется силой взаимодействия

между проводниками при протекании по

ним ударного тока. Наибольшая сила ,

действующая на проводник средней фазы

при условии их расположения в одной

плоскости (без учёта механических

колебаний проводников конструкции):

,

действующая на проводник средней фазы

при условии их расположения в одной

плоскости (без учёта механических

колебаний проводников конструкции):

(8.1)

(8.1)

где

- коэффициент, учитывающий несовпадение

мгновенных значений ударного тока в

фазах;

- коэффициент, учитывающий несовпадение

мгновенных значений ударного тока в

фазах; - длина и расстояние между токоведущими

частями,см.

- длина и расстояние между токоведущими

частями,см.

Изгибающий

момент ( )

создаваемый ударным током:

)

создаваемый ударным током:

(8.2)

(8.2)

Наибольшее напряжение в металлах (МПа) при изгибе:

(8.3)

(8.3)

где

- момент сопротивления,см3;

при расположении шин плашмя

- момент сопротивления,см3;

при расположении шин плашмя

;

при расположении на ребро -

;

при расположении на ребро - (

( - широкая часть проводника;

- широкая часть проводника; - узкая).

- узкая).

Расчётные

напряжения в проводниках

должны быть меньше допустимых напряжений

должны быть меньше допустимых напряжений .

.

Термическое

действие токов КЗ.

Токоведущие части при КЗ могут нагреваться

до критической температуры. Проводники

термически устойчивы, если расчётная

температура ( )

) не превышает

не превышает для используемого материала (например,

для медных шин

для используемого материала (например,

для медных шин ,

а алюминиевых

,

а алюминиевых ).

).

Время протекания тока КЗ определяется как сумма времени действия защиты и времени выключающей аппаратуры:

(8.3)

(8.3)

При

проверке токоведущих частей на термическую

устойчивость используют приведённое

время

,

в течение которого установившейся ток

КЗ

,

в течение которого установившейся ток

КЗ выделяет тоже количество теплоты, что

и изменяющийся во времени ток КЗ за

действительное времяt.

выделяет тоже количество теплоты, что

и изменяющийся во времени ток КЗ за

действительное времяt.

(8.4)

(8.4)

где

- приведённое время периодической и

апериодической составляющих тока КЗ.

- приведённое время периодической и

апериодической составляющих тока КЗ.

Если

предварительно вычислены значения

и

и ,

а также, зная максимально допустимую

температуру проводника, можно определить

его сечение (

,

а также, зная максимально допустимую

температуру проводника, можно определить

его сечение ( ):

):

(8.5)

(8.5)

где

- коэффициент разности выделенной

теплоты в проводнике после и до КЗ.

- коэффициент разности выделенной

теплоты в проводнике после и до КЗ.

Автоматизация турбо механизмов

Турбомеханизмы – машины массового применения. Основные условия работы:

зависимость производительности, статического момента и мощности от скорости;

длительный режим, отсутствие реверсов и торможений;

ограниченный диапазон регулирования скорости;

отсутствие перегрузок.

Основные причины, обуславливающие необходимость использования регулируемых ЭП для турбомашин:

стремление повысить эксплуатационный КПД установок;

стремление улучшить качество продукции за счет регулирования и оптимизации технологического процесса;

переход от частичной к полной или комплексной автоматизации производственных процессов;

рост единичных мощностей турбомашин.

Расчет мощности на валу турбомеханизма

Развиваемая

турбомеханизмом полная мощность Pтм

= ,

кВт,

,

кВт,

где Q = VF – производительность (расход) (V – скорость, F – сечение), Н – полный напор, м.

Мощность

приводного двигателя Pтм

=

тм – КПД турбомеханизма при данном режиме его работы.

Регулирование производительности турбомеханизмов

Характеристика сети обычно имеет вид H = Hст + RQ2, где Hст – предварительный напор (высота, на которую приходится поднимать жидкость или преодолевать противодавление); Hдин характеризует гидравлическое сопротивление магистрали.

можно регулировать производительность турбомеханизмов четырьмя основными способами.

1. Изменить скорость (см. рис. 15.1).

2. Изменить сопротивление трубопровода с помощью заслонок (дросселирование) (см. рис. 15.2).

3. Изменить угол наклона лопаток направляющего аппарата (см. рис. 15.3).

15.1.

Q–H-характеристики

турбомеханизма при регулировании

скорости

15.1.

Q–H-характеристики

турбомеханизма при регулировании

скорости

15.2.

Q–H-характеристики

турбомеханизма при дросселировании

15.2.

Q–H-характеристики

турбомеханизма при дросселировании

Рис.

15.3. Q–H-характеристики

турбомеханизма при применении

направляющего аппарата

Рис.

15.3. Q–H-характеристики

турбомеханизма при применении

направляющего аппарата

4. Изменить число параллельно или последовательно работающих на одну сеть турбомеханизмов (см. рис. 15.4, 15.5).

Регулировка производительности параллельным соединением насосов выгодна при пологой характеристике сети (см. рис. 15.4), последовательное соединение – при крутой характеристике сети (см. рис. 15.5).

15.4

Q–H-характеристики

при параллельном соединении турбомеханизмов

15.4

Q–H-характеристики

при параллельном соединении турбомеханизмов

15.5

Q-H - характеристики при последовательном

соединении турбомеханизмов

15.5

Q-H - характеристики при последовательном

соединении турбомеханизмов

Сравним первые основные четыре способа регулирования производительности. 1-й, 3-й, 4-й способы экономичны, так как одновременно со снижением расхода снижается и напор. 2-й способ – изменением сопротивления – пока наиболее широко применяемый, но самый затратный.

Другие недостатки данного способа:

износ задвижек, необходимость их ремонта и замены (особенно в агрессивных средах);

износ электродвигателя и турбомеханизма из-за работы на преодоление дополнительного сопротивления регулирующей задвижки.

Следует отметить, что при необходимости поддерживать в магистрали постоянный напор при изменении гидродинамического сопротивления, что весьма желательно для долговременной работы трубопроводов и предотвращение разрывов в ночное время, регулирование скорости – единственный способ регулирования производительности (рис. 15.6).

15,6Регулирование

производ. турбомех.скоростью при

постоянстве напора

15,6Регулирование

производ. турбомех.скоростью при

постоянстве напора

На практике реализуют совместно два способа регулирования производительности: скоростью и числом параллельно работающих агрегатов. Этим достигается несколько целей:

высокая степень резервирования;

возможность регулирования скорости только у одного турбомеханизма;

значительное снижение мощности силового преобразователя регулируемого электропривода, т.е. капитальных затрат.

Кроме четырех основных способов, имеются и другие способы регулирования производительности турбомеханизмов:

обрезка рабочих колес;

впуска воздуха во всасывающий патрубок.

перепуск части подаваемой жидкости или газа через байпас на вход;

Турбокомпрессоры используются для сжатия воздуха, газов, транспортировки газа. По характеристикам они близки к насосным установкам, но при регулировании скорости изменяется наклон напорных характеристик (при более высоких скоростях повышается степень сжатия газа и их плотность). Различают: воздухогазодувки (Р2/Р1 1,15), нагнетатели (Р2/Р11,15), компрессоры (Р2/Р1 4). требуется регулировать скорость турбомеханизмов не более чем на 50 %. На рис. 15.9 приведена классификация систем электропривода турбомеханизмов.

Нерегулируемый ЭП

Регулируемые ЭП (рекомендуемые)

Рис. 15.9. Классификация систем электропривода турбомеханизмов

Комплексная автоматизация технологического процесса на ЦТП и определенные изменения тепловой схемы дают возможность экономить тепловую энергию в объеме 30–40 % в год.