- •Введение

- •1 Основные свойства дисперсных и каменных материалов

- •1.1 Основные свойства дисперсных систем и материалов

- •1.1.1 Определение зернового состава дисперсных материалов

- •1.1.2 Определение насыпной плотности дисперсных материалов

- •1.1.3 Определение истинной плотности дисперсных материалов

- •1.1.4 Определение пустотности сыпучих зернистых и дисперсных материалов

- •1.1.5 Определение адсорбционной способности дисперсных материалов

- •1.1.6 Определение удельной поверхности дисперсных материалов

- •1.2 Основные свойства природных и искусственных каменных материалов

- •1.2.1 Структурные свойства

- •1.2.1.1 Определение средней плотности материала

- •1.2.2 Определение пористости материалов

- •1.2.2 Гидрофизические свойства

- •1.2.2.1 Определение водопоглощения

- •1.2.2.2 Определение водонасыщения материала

- •1.2.2.3 Водостойкость материалов

- •1.2.2.4 Методы определения морозостойкости

- •1.2.3 Испытание материала на прочность

- •1.2.4 Определение теплопроводности материалов

- •2 Испытания воздушной строительной извести

- •2.1 Общие сведения и технические требования, предъявляемые к воздушной строительной извести

- •2.2 Определение суммарного содержания активных CaO и MgO в кальциевой извести по гост 22688-77 «известь строительная. Методы испытаний»

- •2.3 Определение суммарного содержания

- •2.3.1 Определение содержания активной CaO сахаратным способом.

- •2.3.2 Определение содержания активной MgO трилонометрическим методом

- •2.4 Определение содержания непогасившихся зерен

- •2.5 Определени температуры и времени гашения

- •Библиографический список

- •3 Испытание гипсовых вяжущих

- •3.1 Общие сведения

- •3.2 Требования предъявляемые к качеству гипсовых вяжущих

- •3.3 Методы испытания гипсовых вяжущих по гост 23789-79

- •3.3.1 Определение нормальной густоты гипсового теста

- •3.3.2 Определение сроков схватывания

- •3.3.3 Определение тонкости (степени) помола гипса

- •3.4 Определение предела прочности на растяжение, при изгибе и при сжатии гипсовых образцов-балочек

- •Выводы и рекомендации

- •Библиографический список

- •4 Испытания цемента

- •4.1 Общие сведения

- •4.2 Отбор пороб и общие требования при испытании

- •4.3 Плотность и насыпная плотность цемента

- •4.4 Тонкость помола

- •4.5 Нормальная густота цементного теста

- •4.6 Сроки схватывания цемента

- •4.7 Определение марки (активности) цемента

- •4.8 Равномерность изменения обьема цемента

- •5 Испытания заполнителей

- •5.1 Общие сведения

- •5.2 Испытание крупного заполнителя для тяжелых бетонов

- •5.2.1 Определение средней плотности

- •5.2.2 Определение водопоглощения

- •5.2.3 Определение насыпной плотности

- •5.2.4 Определение пустотности

- •5.2.5 Определение зернового состава

- •По величине полных остатков на ситах определяют максимальный размер зерен д и минимальный размер d.

- •5.2.6 Определение прочности щебня по дробимости

- •5.3 Испытание мелкого заполнителя для тяжелых бетонов

- •5.3.1 Определение зернового состава и модуля крупности

- •5.3.2 Определение содержания глины в комках

- •5.3.3 Определение содержания пылевидных и глинистых частиц методом отмучивания

- •5.3.4 Определение наличия органических примесей

- •5.3.5 Определение истинной плотности

- •5.3.6 Определение насыпной плотности

- •5.3.7 Определение пустотности

- •5.4 Заполнители легких бетонов

- •5.4.1 Испытание керамзитового гравия

- •5.4.1.1 Определение насыпной плотности

- •5.4.1.2 Определение средней плотности

- •5.4.1.3 Определение объема межзерновых пустот

- •5.4.1.4 Определение водопоглощения

- •5.4.1.5 Определение зернового состава

- •5.4.1.6 Определение коэффициента формы зерен

- •5.4.1.7 Определение прочности заполнителя сдавливанием в цилиндре

- •5.5 Минеральные заполнители в дорожных бетонах

- •5.5.1 Испытание минерального порошка

- •5.5.1.1 Определение зернового состава

- •5.5.1.2 Определение удельного веса (истинной плотности)

- •5.5.1.3 Определение плотности (объемной массы)

- •5.5.1.4 Определение пористости

- •5.5.1.5 Определение показателя битумоемкости

- •5.5.2 Испытание песка

- •5.5.2.1 Определение содержания глинистых частиц методом набухания в песке для дорожного строительства

- •Библиографический список

- •6 Бетонные смеси и бетоны

- •6.1 Общие сведения

- •6.2 Подбор состава тяжелого бетона

- •Значение коэффициентов а1 и а2

- •6.3 Приготовление пробного замеса и корректировка состава

- •6.4 Удобоукладываемость и расслаиваемость бетонной смеси

- •6.5 Средняя плотность бетонной смеси

- •6.6 Прочность бетона на сжатие. Марка и класс бетона

- •7 Строительные растворы

- •7.1 Общие сведения

- •7.2 Качетвенные показатели растворных смесей

- •7.2.1 Подвижность растворной смеси

- •7.2.2 Средняя плотность растворной смеси

- •7.2.3 Водоудерживающая способность растворной смеси

- •7.3 Качественные показатели затвердевших растворов

- •7.3.1 Влажность раствора.

- •7.3.2 Средняя плотность раствора

- •7.3.3 Водопоглощение раствора.

- •7.3.4 Морозостойкость раствора.

- •7.4 Подбор состава цементного строительного раствора

- •7.5 Подбор состава сложного раствора с различными пластифицирующими добавками

- •8 Испытание керамических камней и кирпича

- •8.1 Общие сведения

- •8.2 Классификация, размеры и условные обозначения

- •8.2.1 Классификация

- •8.2.2 Основные размеры

- •8.3 Технические требования

- •8.3.1 Внешний вид

- •8.3.2 Физико-механические характеристики

- •8.3.3 Маркировка изделий

- •8.4 Правила приемки

- •8.5 Методы проведения испытаний

- •8.5.1 Оборудование и измерительные приборы

- •8.5.2 Осмотр внешнего вида изделия

- •8.5.3 Определение известковых включений

- •8.5.4 Определение наличия высолов

- •8.5.5 Определение средней плотности, водопоглощения и морозостойкости изделий

- •8.5.5.1 Определение средней плотности

- •8.5.5.2 Определение водопоглощения

- •8.5.5.3 Определение морозостойкости

- •8.5.6 Определение прочностных характеристик

- •8.5.6.1 Определение предела прочности при изгибе

- •8.5.6.2 Определение предела прочности при сжатии

- •8.5.7 Определение теплопроводности

- •8.5.8 Заключение о результатах испытания

- •Приложение б

- •Библиографический список

- •9 Испытание древесины

- •9.1 Общие сведения

- •9.2 Строение древесины

- •9.2.1 Макроструктура древесины

- •9.2.2 Микроструктура древесины

- •9.3 Сортамент лесо- и пиломатериалов

- •9.3.1 Сортамент лесоматериалов

- •9.3.2 Сортамент пиломатериалов

- •9.4 Пороки древесины по гост 2140 – 81

- •9.4.1 Сучки

- •9.4.2 Трещины

- •9.4.3 Пороки формы ствола

- •9.4.4 Пороки строения древесины (рисунок 9.7)

- •9.4.5 Химические окраски

- •9.4.6 Повреждение древесины насекомыми и грибами

- •9.5 Определение физико-механических свойств древесины

- •9.5.1 Определение плотности

- •9.5.2 Определение прочности древесины

- •9.5.2.1 Определение предела прочности при сжатии

- •9.5.2.2 Определение предела прочности при изгибе

- •9.5.2.3. Определение предела прочности при скалывании

- •Библиографический список

- •10 Испытания лакокрасочных материалов

- •10.1 Общие сведения

- •10.2 Пигменты

- •10.2.1 Определение маслоемкости

- •10.2.2 Определение укрывистости

- •10.2.3 Определение щелочестойкости

- •10.3 Связующие вещества

- •10.3.1 Определение вязкости

- •10.3.2 Определение скорости высыхания

- •10.4 Свойства лакокрасочных покрытий

- •10.4.1 Определение ударной прочности

- •10.4.2 Определение пластичности пленки

- •Библиографический список

- •11 Испытание битумов

- •11.1 Общие сведения

- •11.2 Методы испытания битумов

- •11.2.1 Определение твердости битумов по глубине проникновения иглы (гост 11501-78)

- •11.2.2 Определение температуры размягчения (гост 11506-73)

- •11.2.3 Определение растяжимости битума (гост 11505-75)

- •11.2.4 Определение температуры вспышки битума (гост 4333-87)

- •Библиографический список

1.1.6 Определение удельной поверхности дисперсных материалов

О дисперсности порошкообразных материалов судят по величине их удельной поверхности, за которую принимают суммарную поверхность зерен, заключенных в 1 г. От удельной поверхности минеральных вяжущих (цемента, гипса) зависит водопотребность, сроки схватывания и твердения. Рядовые цементы марок 300÷400 имеют удельную поверхность 2500÷3500 см2/г (250÷350 м2/кг), а высокомарочные и быстротвердеющие марок - 500÷600 – 3500÷5500 см2/г (350÷550 м2/кг).

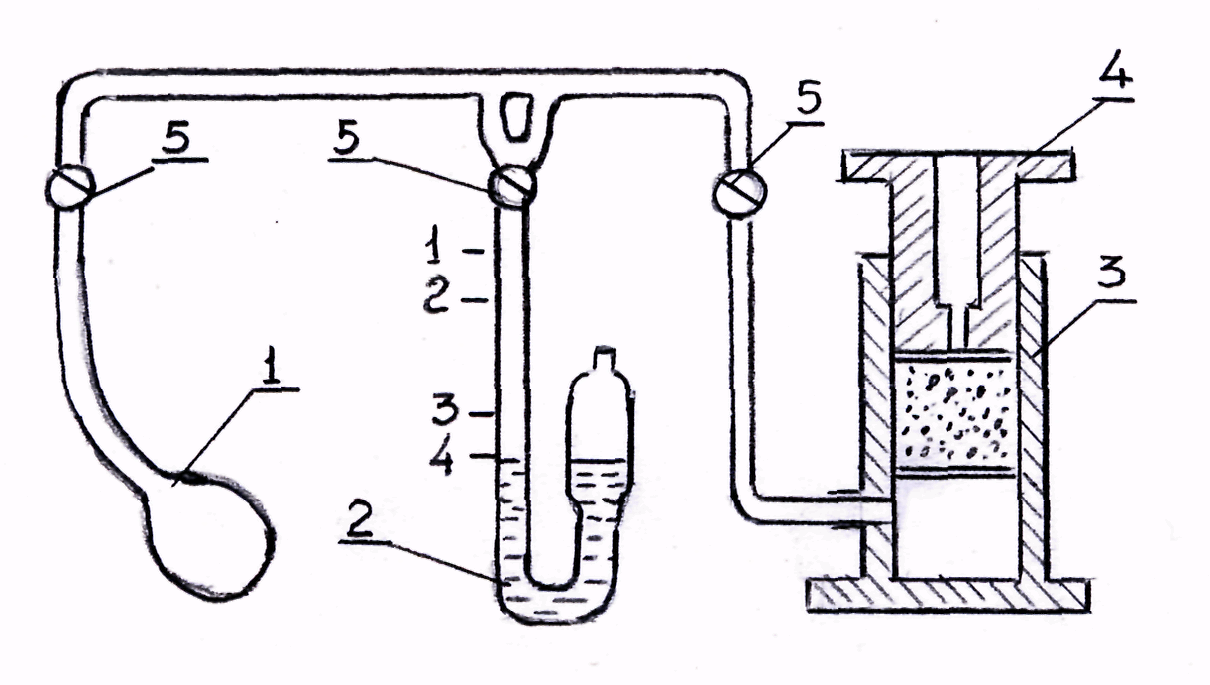

Определение удельной поверхности дисперсных материалов производится на приборе ПСХ-2 (рисунок 1.2) по методу Товарова. Принцип действия прибора основан на зависимости воздухопроницаемости порошка от величины его удельной поверхности. Чем больше удельная поверхность порошка, тем медленнее будет проходить воздух через слой материала, заключенного в кювете прибора.

Для определения удельной поверхности отвешивают 10-20 г порошкообразного материала, высыпают в кювету, на дно которой предварительно кладется кружок из фильтровальной бумаги, вырезанный по внутреннему диаметру кюветы. Таким же кружком навеска порошка прикрывается сверху. После этого в кювету вставляют плунжер и тремя нажатиями ладони уплотняют в ней слой порошка. Высоту слоя замеряют по миллиметровой шкале, находящейся на внешней поверхности кюветы и планке плунжера.

Рисунок 1.2 – Прибор ПСХ-2 для определения удельной поверхности дисперсных материалов:

1 – резиновая груша; 2 – манометр; 3 – кювета; 4 – плунжер; 5 - кран

Записывают температуру опыта. Из резиновой груши нажимом удаляют воздух, после чего осторожно открывают кран прибора, чтобы жидкость плавно поднялась до уровня верхней полоски манометра, затем кран закрывают. Время опускания жидкости в манометре между рисками 1-2 замеряют по секундомеру.

Удельную поверхность Sу рассчитывают по формуле

![]() ,

(1.3)

,

(1.3)

где К – постоянная прибора для рисок 1-2 (указана в паспорте);

Р – величина навески, г;

Т – время опускания жидкости в манометре между делениями 1-2, с.;

М – определяют по таблице, имеющейся при приборе, которая зависит от температуры проведения опыта и высоты уплотненного слоя порошка h.

Зная величину удельной поверхности материала Sу, можно определить средний размер зерна по формуле

![]() ,

(1.4)

,

(1.4)

где Д – средний размер зерен, мк;

ρц– истинная плотность цемента, г/см3.

1.2 Основные свойства природных и искусственных каменных материалов

1.2.1 Структурные свойства

Основными структурными характеристиками материала, во многом определяющими его технические свойства, являются плотность и пористость. Для пористых материалов это средняя и истинная плотности, для плотных материалов с нулевым водопоглощением (металлы, стекло и др.) - истинная плотность.

1.2.1.1 Определение средней плотности материала

Средней плотностью называют массу единицы объема материала в естественном состоянии, т.е. с порами и пустотами:

![]() ,

(1.5)

,

(1.5)

где m – масса сухого образца или изделия, г (кг);

V – объем образца или изделия, см3 (м3);

ρ0 – средняя плотность, кг/м3 (г/см3).

Для определения основных свойств из испытуемого материала изготавливают образцы – кубы или цилиндры. У цилиндров диаметр должен быть равен высоте. Образцы высушивают в сушильном шкафу при температуре 105 °C до постоянной массы и взвешивают с точностью до 0,1 г. Объем образцов определяют двумя способами. Объем образца правильной геометрической формы определяют замерами штангенциркулем с точностью до 0,1 мм. В расчете объема используют средние арифметические значения трех измерений (рисунок 1.3).

Рисунок 1.3 – Схема измерения образцов: а – кубов, b – цилиндров

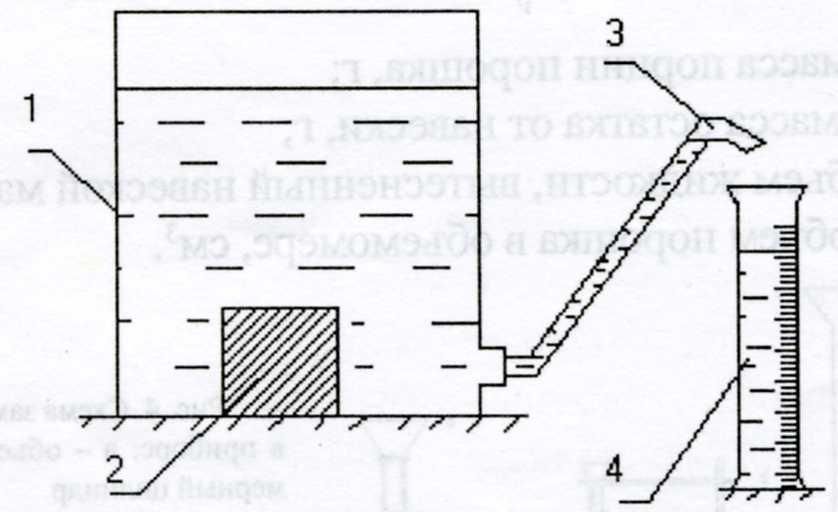

Объем образца неправильной геометрической формы определяют, пользуясь объемомером, изображенным на рисунке 1.4. Объемомер заполняют водой и, поворачивая стекленную трубку в пробке, сливают ее избыток, добиваясь выравнивания уровня воды в сосуде и сливном в конце трубки. Затем предварительно насыщенный водой образец, обтертый отжатой влажной тряпкой, осторожно опускают в объемомер, а вытесненную воду собирают в мерный цилиндр. Объем вытесненной воды соответствует объему тела неправильной геометрической формы.

Рисунок 1.4 – Схема определения объема образца

неправильной и правильной геометрических форм