- •Введение

- •1 Основные свойства дисперсных и каменных материалов

- •1.1 Основные свойства дисперсных систем и материалов

- •1.1.1 Определение зернового состава дисперсных материалов

- •1.1.2 Определение насыпной плотности дисперсных материалов

- •1.1.3 Определение истинной плотности дисперсных материалов

- •1.1.4 Определение пустотности сыпучих зернистых и дисперсных материалов

- •1.1.5 Определение адсорбционной способности дисперсных материалов

- •1.1.6 Определение удельной поверхности дисперсных материалов

- •1.2 Основные свойства природных и искусственных каменных материалов

- •1.2.1 Структурные свойства

- •1.2.1.1 Определение средней плотности материала

- •1.2.2 Определение пористости материалов

- •1.2.2 Гидрофизические свойства

- •1.2.2.1 Определение водопоглощения

- •1.2.2.2 Определение водонасыщения материала

- •1.2.2.3 Водостойкость материалов

- •1.2.2.4 Методы определения морозостойкости

- •1.2.3 Испытание материала на прочность

- •1.2.4 Определение теплопроводности материалов

- •2 Испытания воздушной строительной извести

- •2.1 Общие сведения и технические требования, предъявляемые к воздушной строительной извести

- •2.2 Определение суммарного содержания активных CaO и MgO в кальциевой извести по гост 22688-77 «известь строительная. Методы испытаний»

- •2.3 Определение суммарного содержания

- •2.3.1 Определение содержания активной CaO сахаратным способом.

- •2.3.2 Определение содержания активной MgO трилонометрическим методом

- •2.4 Определение содержания непогасившихся зерен

- •2.5 Определени температуры и времени гашения

- •Библиографический список

- •3 Испытание гипсовых вяжущих

- •3.1 Общие сведения

- •3.2 Требования предъявляемые к качеству гипсовых вяжущих

- •3.3 Методы испытания гипсовых вяжущих по гост 23789-79

- •3.3.1 Определение нормальной густоты гипсового теста

- •3.3.2 Определение сроков схватывания

- •3.3.3 Определение тонкости (степени) помола гипса

- •3.4 Определение предела прочности на растяжение, при изгибе и при сжатии гипсовых образцов-балочек

- •Выводы и рекомендации

- •Библиографический список

- •4 Испытания цемента

- •4.1 Общие сведения

- •4.2 Отбор пороб и общие требования при испытании

- •4.3 Плотность и насыпная плотность цемента

- •4.4 Тонкость помола

- •4.5 Нормальная густота цементного теста

- •4.6 Сроки схватывания цемента

- •4.7 Определение марки (активности) цемента

- •4.8 Равномерность изменения обьема цемента

- •5 Испытания заполнителей

- •5.1 Общие сведения

- •5.2 Испытание крупного заполнителя для тяжелых бетонов

- •5.2.1 Определение средней плотности

- •5.2.2 Определение водопоглощения

- •5.2.3 Определение насыпной плотности

- •5.2.4 Определение пустотности

- •5.2.5 Определение зернового состава

- •По величине полных остатков на ситах определяют максимальный размер зерен д и минимальный размер d.

- •5.2.6 Определение прочности щебня по дробимости

- •5.3 Испытание мелкого заполнителя для тяжелых бетонов

- •5.3.1 Определение зернового состава и модуля крупности

- •5.3.2 Определение содержания глины в комках

- •5.3.3 Определение содержания пылевидных и глинистых частиц методом отмучивания

- •5.3.4 Определение наличия органических примесей

- •5.3.5 Определение истинной плотности

- •5.3.6 Определение насыпной плотности

- •5.3.7 Определение пустотности

- •5.4 Заполнители легких бетонов

- •5.4.1 Испытание керамзитового гравия

- •5.4.1.1 Определение насыпной плотности

- •5.4.1.2 Определение средней плотности

- •5.4.1.3 Определение объема межзерновых пустот

- •5.4.1.4 Определение водопоглощения

- •5.4.1.5 Определение зернового состава

- •5.4.1.6 Определение коэффициента формы зерен

- •5.4.1.7 Определение прочности заполнителя сдавливанием в цилиндре

- •5.5 Минеральные заполнители в дорожных бетонах

- •5.5.1 Испытание минерального порошка

- •5.5.1.1 Определение зернового состава

- •5.5.1.2 Определение удельного веса (истинной плотности)

- •5.5.1.3 Определение плотности (объемной массы)

- •5.5.1.4 Определение пористости

- •5.5.1.5 Определение показателя битумоемкости

- •5.5.2 Испытание песка

- •5.5.2.1 Определение содержания глинистых частиц методом набухания в песке для дорожного строительства

- •Библиографический список

- •6 Бетонные смеси и бетоны

- •6.1 Общие сведения

- •6.2 Подбор состава тяжелого бетона

- •Значение коэффициентов а1 и а2

- •6.3 Приготовление пробного замеса и корректировка состава

- •6.4 Удобоукладываемость и расслаиваемость бетонной смеси

- •6.5 Средняя плотность бетонной смеси

- •6.6 Прочность бетона на сжатие. Марка и класс бетона

- •7 Строительные растворы

- •7.1 Общие сведения

- •7.2 Качетвенные показатели растворных смесей

- •7.2.1 Подвижность растворной смеси

- •7.2.2 Средняя плотность растворной смеси

- •7.2.3 Водоудерживающая способность растворной смеси

- •7.3 Качественные показатели затвердевших растворов

- •7.3.1 Влажность раствора.

- •7.3.2 Средняя плотность раствора

- •7.3.3 Водопоглощение раствора.

- •7.3.4 Морозостойкость раствора.

- •7.4 Подбор состава цементного строительного раствора

- •7.5 Подбор состава сложного раствора с различными пластифицирующими добавками

- •8 Испытание керамических камней и кирпича

- •8.1 Общие сведения

- •8.2 Классификация, размеры и условные обозначения

- •8.2.1 Классификация

- •8.2.2 Основные размеры

- •8.3 Технические требования

- •8.3.1 Внешний вид

- •8.3.2 Физико-механические характеристики

- •8.3.3 Маркировка изделий

- •8.4 Правила приемки

- •8.5 Методы проведения испытаний

- •8.5.1 Оборудование и измерительные приборы

- •8.5.2 Осмотр внешнего вида изделия

- •8.5.3 Определение известковых включений

- •8.5.4 Определение наличия высолов

- •8.5.5 Определение средней плотности, водопоглощения и морозостойкости изделий

- •8.5.5.1 Определение средней плотности

- •8.5.5.2 Определение водопоглощения

- •8.5.5.3 Определение морозостойкости

- •8.5.6 Определение прочностных характеристик

- •8.5.6.1 Определение предела прочности при изгибе

- •8.5.6.2 Определение предела прочности при сжатии

- •8.5.7 Определение теплопроводности

- •8.5.8 Заключение о результатах испытания

- •Приложение б

- •Библиографический список

- •9 Испытание древесины

- •9.1 Общие сведения

- •9.2 Строение древесины

- •9.2.1 Макроструктура древесины

- •9.2.2 Микроструктура древесины

- •9.3 Сортамент лесо- и пиломатериалов

- •9.3.1 Сортамент лесоматериалов

- •9.3.2 Сортамент пиломатериалов

- •9.4 Пороки древесины по гост 2140 – 81

- •9.4.1 Сучки

- •9.4.2 Трещины

- •9.4.3 Пороки формы ствола

- •9.4.4 Пороки строения древесины (рисунок 9.7)

- •9.4.5 Химические окраски

- •9.4.6 Повреждение древесины насекомыми и грибами

- •9.5 Определение физико-механических свойств древесины

- •9.5.1 Определение плотности

- •9.5.2 Определение прочности древесины

- •9.5.2.1 Определение предела прочности при сжатии

- •9.5.2.2 Определение предела прочности при изгибе

- •9.5.2.3. Определение предела прочности при скалывании

- •Библиографический список

- •10 Испытания лакокрасочных материалов

- •10.1 Общие сведения

- •10.2 Пигменты

- •10.2.1 Определение маслоемкости

- •10.2.2 Определение укрывистости

- •10.2.3 Определение щелочестойкости

- •10.3 Связующие вещества

- •10.3.1 Определение вязкости

- •10.3.2 Определение скорости высыхания

- •10.4 Свойства лакокрасочных покрытий

- •10.4.1 Определение ударной прочности

- •10.4.2 Определение пластичности пленки

- •Библиографический список

- •11 Испытание битумов

- •11.1 Общие сведения

- •11.2 Методы испытания битумов

- •11.2.1 Определение твердости битумов по глубине проникновения иглы (гост 11501-78)

- •11.2.2 Определение температуры размягчения (гост 11506-73)

- •11.2.3 Определение растяжимости битума (гост 11505-75)

- •11.2.4 Определение температуры вспышки битума (гост 4333-87)

- •Библиографический список

6.4 Удобоукладываемость и расслаиваемость бетонной смеси

Основным показателем качества бетонной смеси тяжелого и легкого бетона, которым оперируют на производстве, является марка по удобоукладываемости.

Удобоукладываемость (ГОСТ 10181.1-2000) бетонных смесей определяют по показателям подвижности и жесткости. Для пластичных бетонных смесей, укладываемых под действием собственного веса или с приложением небольших механических усилий, определяют показатель подвижности, а для малопластичных смесей, требующих значительных усилий при укладке, - показатель жесткости.

Для контроля удобоукладываемости при изготовлении сборных и монолитных изделий и конструкций на месте укладки бетонной смеси отбирают пробы этой смеси. Отбор пробы смеси для испытаний осуществляют из средней части замеса или доставленной к месту укладки порции бетонной смеси. Объем отобранной пробы должен обеспечивать проведение не менее двух определений свойств бетонной смеси.

Перед проведением испытания проба должна быть дополнительно перемешана. Дополнительному перемешиванию не подвергают бетонные смеси, содержащие воздухововлекающие, газо- и пенообразующие добавки, а также предварительно разогретые смеси.

Испытание бетонной смеси должно начинаться не позднее чем через 10 мин после отбора пробы.

Подвижность бетонной смеси характеризуется размером осадки конуса ОК (см), отформованного из испытуемой бетонной смеси. Для бетонных смесей с заполнителем крупностью до 40 мм включительно используют стандартный конус (рисунок 6.2), изготовленный из листовой стали; для смесей с зернами большей крупности — увеличенный конус.

|

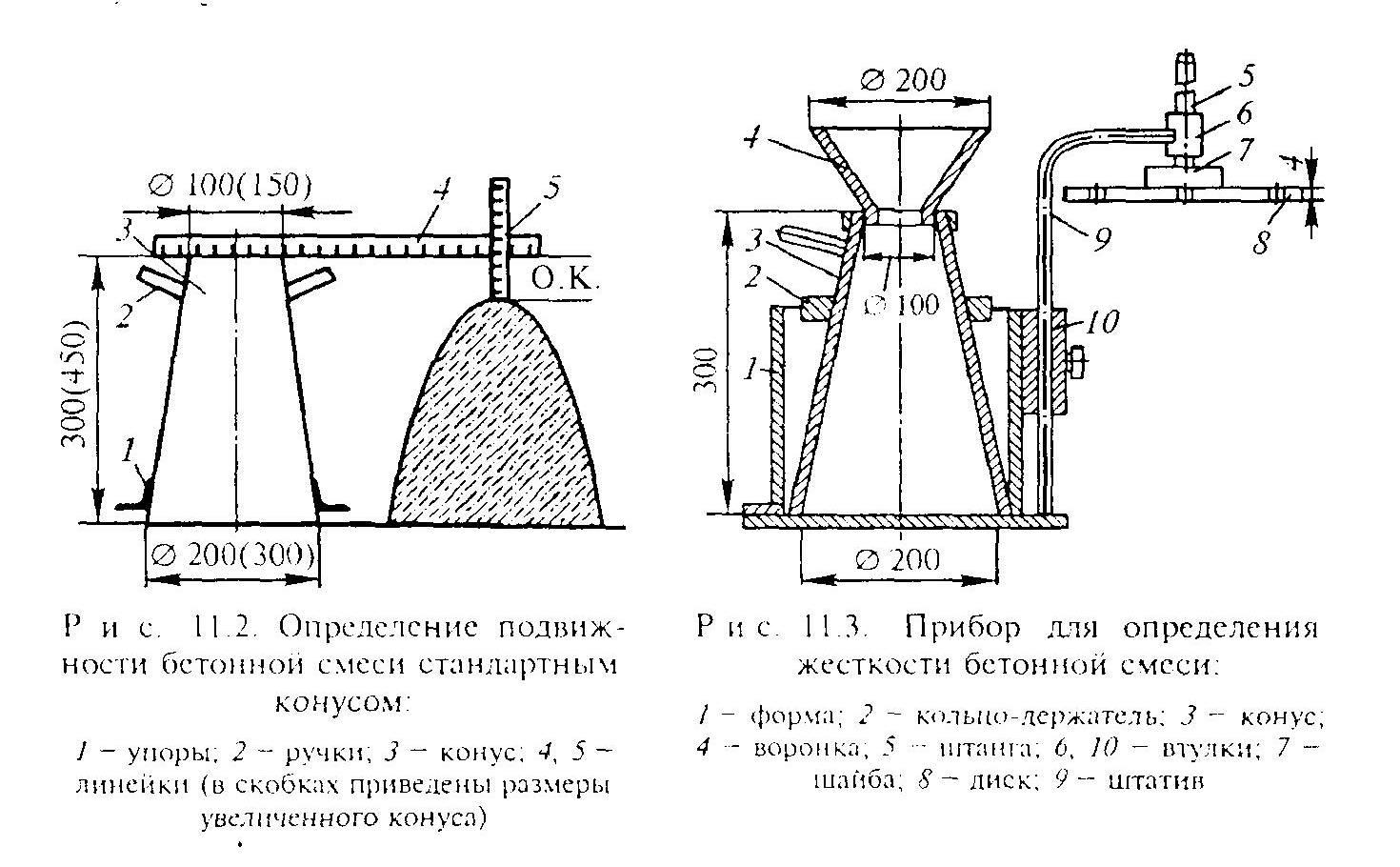

Рисунок 6.2 – Определение подвижности бетонной смеси стандартным конусом: 1 – 2упоры; 2 – ручки; 3 – конус; 4,5 - линейки |

Рисунок 6.3 – Прибор для определения жесткости бетонной смеси: 1 – форма; 2 – кольцо-держатель; 3 – конус; 4 – воронка; 5 – штанга; 6,10 – втулки; 7 – шайба; 8 – диск; 9 – штатив |

Перед испытанием конус и все остальные приспособления очищают и протирают влажной тканью. Конус устанавливают на гладкий металлический лист размером не менее 700x700 мм и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм, длиной 600 мм, в стандартном конусе — 25 раз, в увеличенном — 56 раз. Конус во время наполнения должен быть плотно прижат к листу. После уплотнения бетонной смеси воронку снимают и избыток смеси срезают вровень с верхними краями конуса.

Далее конус плавно снимают с уплотненной бетонной смеси, поднимая его вертикально вверх, и ставят рядом с ней. Время, затрачиваемое на подъем конуса, должно составлять 3...7 с.

Осадку конуса бетонной смеси ОК определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью не более 0,5 см. Величину ОК, определенную в увеличенном конусе, приводят к величине ОК в стандартном конусе умножением ее на коэффициент 0,67. Осадку конуса пробы бетонной смеси определяют дважды, причем время испытания от начала наполнения конуса при первом определении и до момента измерения осадки конуса при втором определении не должно превышать 10 мин.

Если после снятия конуса бетонная смесь сильно деформируется (разваливается) или приобретает форму, затрудняющую определение ее усадки, измерение не выполняют, а повторяют испытания на новой порции бетонной смеси.

Осадку конуса бетонной смеси вычисляют с округлением до 1 см как среднее арифметическое результатов двух определений из одной пробы, отличающихся между собой не более чем на 1 см при ОК < 4 см, на 2 см при ОК = 5...9 см и на 3 см при ОК > 10 см. При больших расхождениях результатов испытания повторяют на новой пробе. Если определенная в соответствии с вышесказанным осадка конуса равна нулю, смесь считают не обладающей подвижностью и ее оценивают другим методом, определяя показатель жесткости.

Жесткость бетонной смеси Ж характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в стандартном приборе.

Прибор для определения жесткости бетонной смеси (рисунок 6.3) состоит из цилиндрической формы 1 с фланцем в основании, в которую вставляется стандартный конус 3 с воронкой 4. На форме 1 сверху расположено кольцо-держатель 2 для укрепления конуса, а сбоку — фиксирующая втулка 10 с зажимным винтом для крепления штатива 8. На конце штатива находится диск 8 с шестью отверстиями диаметром 5 мм, который может перемещаться в вертикальной плоскости штангой 5, скользящей во втулке 6. Общая масса подвижной части — диска S, штанги 5 и шайбы 7 - (2750 ± 50) г. Перед испытанием внутреннюю поверхность прибора протирают влажной тканью.

Цилиндрическую форму жестко закрепляют на виброплощадке, которая обеспечивает вертикально направленные колебания частотой 45...50 с-1 (2800...3000 кол/мин) и амплитудой (0,5±0,01) мм. В форму вставляют и закрепляют конус, после чего его заполняют бетонной смесью так же, как при определении подвижности (в три слоя со штыкованием каждого слоя 25 раз). Затем конус вынимают из формы; диск 8 прибора путем поворота штатива 9 устанавливают над конусом из бетонной смеси и свободно опускают на нее. Штатив закрепляют в фиксирующей втулке 10 зажимным винтом.

Затем одновременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси. Вибрирование производят до тех пор, пока не начнется выделение цементного молока хотя бы из двух отверстий диска. В этот момент выключают секундомер и вибратор. Полученное время в секундах характеризует жесткость бетонной смеси.

Жесткость пробы бетонной смеси определяют дважды. Общее время испытания от начала первого определения до окончания второго не должно превышать 15 мин.

Жесткость бетонной смеси вычисляют с округлением до 1 с как среднее арифметическое значение результатов двух определений из одной пробы смеси, отличающихся между собой не более чем на 20 %. При большем расхождении результатов определение повторяют на новой пробе.

В соответствии с ГОСТ 7473—94 «Смеси бетонные. Технические условия» в зависимости от удобоукладываемости, устанавливаемой по подвижности или жесткости, бетонные смеси подразделяют на марки (таблица 6.4).

Марки бетонной смеси по удобоукладываемости Таблица 6.4

|

Марка по удобоукладываемости |

Норма удобоукладываемости по показателю | ||

|

жесткости, с |

подвижности, см | ||

|

осадка конуса |

расплыв конуса | ||

|

Сверхжесткие смеси | |||

|

СЖЗ |

Более 100 |

- |

- |

|

СЖ2 |

51...100 |

- |

- |

|

СЖ1 |

50 и менее |

- |

- |

|

Жесткие смеси | |||

|

Ж4 |

31...60 |

- |

- |

|

ЖЗ |

21...30 |

- |

- |

|

Ж2 |

11…20 |

- |

- |

|

Ж1 |

5…10 |

- |

- |

|

Подвижные смеси | |||

|

П1 |

4 и менее |

1...4 |

- |

|

П2 |

- |

5...9 |

- |

|

ПЗ |

- |

10...15 |

- |

|

П4 |

- |

16...20 |

26...30 |

|

П5 |

- |

21 и более |

31 и более |

При внимательном рассмотрении данной классификации можно заметить, что одинаковую удобоукладываемость могут иметь сверхжесткие и жесткие бетонные смеси, что позволяет отнести одну и ту же бетонную смесь к нескольким маркам по удобоукладываемости (например, бетонную смесь с жесткостью 52...55 с можно одновременно отнести к марке СЖ2 и марке Ж4). В таких случаях для разрешения данного противоречия и окончательного назначения марки необходимо учитывать не только удобоукладываемость, но и расслаиваемость бетонной смеси.

Расслаиваемость. Согласно ГОСТ 10181.4 «Смеси бетонные. Методы оценки расслаивав мости», расслаиваемость бетонной смеси устанавливают по ее раствороотделению и водоотделению.

Раствороотделение бетонной смеси, характеризующее ее связность при динамическом воздействии, определяют путем сопоставления содержания растворной составляющей бетонной смеси в нижней и верхней частях свежеотформованного образца размерами 200x200x200 мм.

Для этого бетонную смесь укладывают и уплотняют в форме для контрольных образцов бетона размерами 200x200x200 мм по ГОСТ 10180—78. После этого уплотненную бетонную смесь в форме подвергают вибрационному воздействию на лабораторной виброплощадке в течение времени, равного 10Ж, где Ж — показатель жесткости смеси по ГОСТ 10181.1, а для подвижных смесей в течение 25 с.

После вибрирования верхний слой бетона высотой (10±0,5) см из формы отбирают на противень, а нижнюю часть образца выгружают из формы путем опрокидывания на второй противень.

При испытании жестких бетонных смесей допускается перед разделением свежеотформованного образца производить его распалубку.

Отобранные пробы бетонной смеси взвешивают с погрешностью до 10 г и подвергают мокрому рассеву на сите с отверстиями величиной 5 мм. При мокром рассеве отдельные части пробы, уложенные на сито, промывают струей чистой воды до полного удаления цементного раствора с поверхности зерен крупного заполнителя. Промывку смеси считают законченной, когда из сита вытекает чистая вода.

Отмытые порции заполнителя переносят на чистый противень и высушивают до постоянной массы при температуре 105—110 °С и взвешивают с погрешностью до 10 г.

Содержание растворной составляющей в верхней и нижней уплотненной смеси Vр в процентах определяют по формуле

![]() (6.13)

(6.13)

где Vр — содержание растворной составляющей в верхней (нижней) части образца, %; тк — масса отмытого высушенного крупного заполнителя из верхней (нижней) части образца, г; тсм — масса бетонной смеси, отобранной пробы из верхней (нижней) части образца, г.

Показатель раствороотделения бетонной смеси Пр в процентах определяют по формуле

![]() (6.14)

(6.14)

где ∆Vр — абсолютная величина разности между содержанием растворной составляющей в верхней и нижней частях образца; ∑ Vр — суммарное содержание растворной составляющей верхней и нижней частей образца, %.

Показатель раствороотделения для каждой пробы бетонной смеси определяют дважды и вычисляют с округлением до 1 % как среднее арифметическое значение результатов двух определений, отличающихся между собой не более чем на 20 % от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0-81.

Водоотделение бетонной смеси, характеризующее ее связность в состоянии покоя, определяют после ее отстаивания в цилиндрическом сосуде в течение определенного промежутка времени.

Для этого бетонную смесь укладывают в цилиндрический сосуд, объем которого в зависимости от наибольшей крупности зерен заполнителя выбира-ют по таблице 6.5 и уплотняют по ГОСТ 10180—78 в зависимости от удобоукладываемости смеси. Уровень бетонной смеси должен быть на (10±5) мм ниже верхнего края сосуда.

Объем сосуда в зависимости от крупности заполнителя Таблица 6.5

|

Наибольшая крупность заполнителя, мм |

Вместимость сосуда, дм3 |

Внутренние размеры сосуда, мм | |

|

диаметр |

высота | ||

|

40 |

5 |

186 |

186 |

|

Св. 40 |

15 |

267 |

267 |

Сосуд накрывают листом паронепроницаемого материала (стеклом, стальной пластинкой и т.п.) и оставляют в покое на 1,5 ч. Отбирают пипеткой отделившуюся воду, собирают ее в стакан и взвешивают.

Водоотделение бетонной смеси в процентах (со знаком минус) характеризуют объемом воды в см3, отделившейся за 1,5 ч, отнесенным к объему сосуда в см3.

Пример:

Допустим (-∆В) = 10 г = 10 см3.

Объем сосуда V= 5 дм3 = 5000 см3.

Водоотделение = (-∆В/ V)·100 = (-10/5000)·100 = -0,2 %.

Водоотделение бетонной смеси определяют дважды для каждой пробы бетонной смеси и вычисляют как среднее арифметическое значение результатов двух определений, отличающихся между собой не более чем на 20 % от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0.

Согласно ГОСТ 7473—94, расслаиваемость бетонной смеси для тяжелых и легких бетонов (водоотделение и раствороотделение) не должна превышать значений, приведенных в таблице 6.6.

Расслаиваемость и водоотделение бетонных смесей Таблица 6.6

|

Марка по удобоукладываемости |

Расслаиваемость, %, не более | ||

|

Водоотделение |

Раствороотделение | ||

|

тяжелых |

легких | ||

|

СЖЗ - СЖ1 |

До -0,1 |

2 |

3 |

|

Ж4 - Ж1 |

До -0,2 |

3 |

4 |

|

П1 - П2 |

До -0,4 |

3 |

4 |

|

ПЗ - П5 |

До -0,8 |

4 |

6 |

Как следует из таблицы 6.6, сверхжесткие бетонные смеси характеризуются существенно меньшей расслаиваемостью по сравнению с жесткими, а тем более подвижными смесями, что позволяет легко их классифицировать и не допустить ошибки при назначении марки бетонной смеси по удобоукладываемости.