книги / Резание материалов

..pdf

Рис. 258. Особенности изменения условий резания

ифизических процессов при высокоскоростном резании

Кнедостаткам применения высокоскоростного резания можно отнести возможное появление вибраций из-за неуравновешенности вращающихся масс деталей или инструмента. Для устранения этих недостатков высокоскоростного резания при внедрении

471

|

|

|

|

|

|

|

Таблица 3 7 |

|

Достоинства, условия и области использования HSC |

||||||||

|

|

|

|

|||||

Достоинства |

Условия применения |

|

Области использования |

|||||

Высокая |

произво- |

Обработка |

деталей из |

Изделия |

аэрокосмической |

|||

дительность |

сталей, чугунов, легких |

промышленности, производ- |

||||||

|

|

сплавов |

|

|

|

ство литейных форм и пресс- |

||

|

|

|

|

|

|

форм для объемной обработки |

||

Высокие качество и |

Прецизионнаяобработка |

Оптическая |

промышленность, |

|||||

точность |

обрабо- |

|

|

|

|

приборостроение, |

турбино- |

|

танной поверхности |

|

|

|

|

строение |

|

|

|

Малые силырезания |

Обработка тонкостенных |

Авиационная, |

космическая, |

|||||

|

|

(нежестких) деталей |

|

автомобильная |

промышлен- |

|||

|

|

|

|

|

|

ность, бытовое машинострое- |

||

|

|

|

|

|

|

ние (производство стиральных |

||

|

|

|

|

|

|

машин, пылесосов и т.д.) |

||

Высокие |

частоты |

Обработка |

труднооб- |

Приборостроение |

и оптиче- |

|||

возникающих в зоне |

рабатываемых |

мате- |

ская промышленность |

|||||

резания колебаний |

риалов без вибраций |

|

|

|

|

|||

Практически пол- |

Низкие температуры |

в |

Обработка деталей из магние- |

|||||

ный отвод |

теплоты |

зоне резания; отсутствие |

вых сплавов, прецизионное |

|||||

в стружку |

|

тепловыхдеформаций |

|

приборостроение |

|

|||

в производство разработаны более жесткие станки, приспособления и инструменты и предусмотрена балансировка державок вращающегося инструмента.

7.3. Обработка резанием без применения СОЖ

Смазочно-охлаждающие жидкости (СОЖ) в последние годы все чаще рассматриваются как нежелательный фактор в производстве. Это обусловлено экономическими и экологическими причинами, в том числе более жесткими международными законами об охране окружающей среды.

Согласно имеющимся данным в крупносерийном производстве (автомобильная промышленность) на долю действий, связанных с применением СОЖ (доставка, использование, регенерация и т.д.), приходится от 7,5 до 17 % общих производственных затрат, тогда как расходы на режущий инструмент составляют только 4 %. Весьма значительны затраты на последующую утилизацию и регенера-

472

Известно, что резание всухую приводит к увеличению температуры в зоне резания и к ускоренному износу инструментов. При этом увеличиваются термические напряжения в поверхностном слое заготовки, возможна деформация деталей, изменение структуры и другие отрицательные последствия. Эти воздействия можно уменьшить следующим образом (рис. 259):

выбирать технологию обработки, не требующую применения СОЖ или с малым расходом – распыл в виде тумана;

изменять конструкцию и геометрию инструмента;

использовать теплозащитные и износостойкие покрытия;

подбирать марки инструментальных материалов с повышенной теплостойкостью и теплопроводностью; использовать твердые, газообразные вещества.

7.3.Новые принципы резания

вусловиях гибкого производства

На современных многоцелевых обрабатывающих центрах сегодня применяются новые методы резания и новые конструкции инструмента.

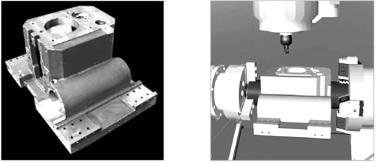

Современные многоцелевые обрабатывающие центры (рис. 260) представляют собой гибкие автоматизированные модули. Эти модули содержат в своем составе различные процессы резания. Например, на японских центрах, имеющих два шпинделя на одной оси (рис. 261), имеется возможность обработки детали с двух торцов методами точения, фрезерования, сверления, шлифования, зубонарезания последовательно с одной установки детали. Всем процессом резания управляет система ЧПУ. Поэтому станок может в течение смены обрабатывать деталь по всем поверхностям без вмешательства рабочего.

Подключение автоматизированных устройств или роботов к подаче заготовок и смене инструмента создает реальные условия безлюдной технологии. Такой центр может самостоятельно работать непрерывно в течение нескольких суток без перенастройки. Однако здесь необходима постоянная диагностика процесса резания по комплексу показателей – мощности, температу-

474

и сложные детали малыми партиями. Стало трудно прогнозировать загрузку производства, обострилась конкуренция по ценам. Все это обусловило следующие требования к оборудованию:

повышение производительности не на 20…30 % за счет увеличения скорости выполнения операций, а в 5…10 раз за счет кардинального изменения технологий и методов обработки;

переходот специального оборудования куниверсальному. Особо стоит отметить многофункциональные машины серии

Integrex, которые объединяют в себе возможности ОЦ и ТЦ и позволяют делать детали самой сложной конфигурации из цельного куска материала без переустановки (рис. 262). Integrex выполняет операции точения, растачивания, фрезерования (до пяти осей), сверления, закалки, шлифовки, зубонарезания и т.д. Заготовка загружается на Integrex один раз, снимается полностью обработанная деталь. При этом возможна обработка из цельного блока материала, следовательно, исключается оснастка. Эти станки привели к революции в механообработке, так как они позволяют эффективно изготавливать партию любого размера, сократить до минимума сроки от поступления заказа до изготовления детали. Они обеспечили переход от серийного производства к производству под заказ.

Рис. 262. Деталь, обрабатываемая |

Рис. 263. Обработка детали |

на станках серии Integrex |

на ОЦ серии Integrex |

Станки выпускаются как с горизонтальной (рис. 263), так и с вертикальной осью вращения заготовки. Широкий размерный

476

ются на японских заводах. Заводы Mazak представляют собой киберпроизводства. Цеха оборудованы ГПС, работающими в безлюдном режиме.

Рис. 264. Схема расположения |

Рис. 265. Схема расположения |

оборудования в гибкой |

оборудования в гибкой |

производственной системе |

производственной ячейке |

Конструкторские бюро (КБ), маркетинг, сбыт, отдел заказов, менеджмент – все эти службы завязаны в единую информационную среду. По мере того как изделие проектируется в КБ и отдельные его узлы уже готовы, начинается разработка управляющих программ, заказывается инструмент, заготовки и начинается обработка. Планирование процесса производства, анализ загрузки оборудования осуществляется с помощью компьютеров. Все это позволяет выпускать станки за 1–2 месяца с момента поступления заказа. При этом обеспечиваются конкурентоспособные цены. Цены на оборудование Mazak, конечно, не такие, как на оборудование более низкого качества, производимое в странах третьего мира, но они весьма приемлемы и не выше цен на качественное оборудование, поставляемоенароссийскийрынокевропейскимипроизводителями.

7.5. Электрофизические и физико-химические методы обработки

Эти способы обработки основаны на непосредственном использовании для технологических целей электрической, химической, звуковой, световой и других видов энергии. Они обладают рядом преимуществпо сравнению собработкой заготовокрезанием:

478

Недостатками электроискрового способа обработки являются относительно невысокая производительность труда и недостаточная точность формы и размеров обработанной детали.

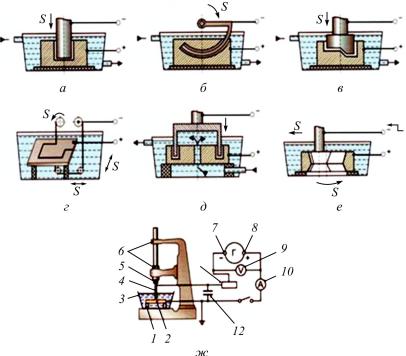

Рис. 266. Схемы электроискровой обработки: а – прошивание отверстия; б – прошивание отверстия с криволинейной осью; в – обработка фасонной полости штампа; г – вырезание заготовки из листа; д – прошивание отверстия по способу трепанации; е – шлифование внутренней поверхности фильеры; ж – схема станка: 1 – стол; 2 – заготовка; 3 – ванна с жидкостью; 4 – электрод-инструмент; 5 – ползун; 6 – направляющие; 7, 8 – клеммы регулятора импульсов; 9 – вольтметр; 10 – амперметр;

11 – резистор; 12 – конденсатор

Электроимпульсная обработка (рис. 267) – разновидность электроэрозионной обработки. Процесс обработки проводят в ванне с диэлектрической жидкостью. Между инструментоманодом и заготовкой (катодом) происходят импульсные дуговые

480