книги / Резание материалов

..pdf5.Назовите методы улучшения обрабатываемости.

6.Назовите особенности обрабатываемости резанием различных материалов – сталей, чугунов, цветных сплавов, жаропрочных и титановых сплавов, композиционных материалов.

7.Каков порядок выбора и каково назначение оптимальных геометрических параметров режущего инструмента?

8.Каков порядок назначения оптимальных режимов резания различными методами?

9.В чем особенности табличного метода?

10.В чем особенности аналитического расчета оптимальных режимов резания?

462

ва и применению экологически опасных СОТС и внедрению обработки резанием всухую без СОТС.

5.Возрастание мощности компьютеров систем ЧПУ на металлорежущих станках, благодаря чему можно эффективно решать задачи адаптивного управления и мониторинга работы систем станка в режиме текущего времени работы. По мере увеличения износа режущих инструментов проводится корректировка режимов резания без съема инструментов. Возросла и способность компьютеров к самообучению при обработке резанием.

6.Совершенствование проектирования и производства новых инструментальных материалов и конструкций режущих инструментов на основе создания тонких мелкозернистых структур

иприменение преимущественного сборного инструмента с новыми видами износостойких и теплостойких покрытий создает.

7.Применение нового метода резания – твердого точения, твердого фрезерования закаленных и твердых сталей и сплавов вместо обработки шлифованием. Такая возможность появилась в связи сразработкой сменных режущих пластин из сверхтвердых материалов и керамики вместо твердосплавных пластин той же формы. При этом обеспечивается высокая производительность, качество и точностьобработки, возможностьсбораипереработкистружки.

8.Компьютерное моделирование процесса резания благода-

ря разработке новых инженерных программ расчета «Деформ», «Ансис», «Третья волна». Это позволяет довольно точно прогнозировать параметры производительности и качества обработки, не прибегая к дорогостоящим экспериментальным исследованиям; изучать процессы образования стружки, движения ее по передней поверхности, стружкозавивания и ломания на скоростях резания до 1800 м/мин. Появилась возможность рассчитывать силы и температуру резания, контакные нагрузки и распределение напряжений в зоне сдвига, на контактных поверхностях инструмента и заготовки при точении, фрезеровании, сверлении, строгании и протягивании.

9.Применение комбинированых методов резания за счет введения в зону резания дополнительной энергии – тепловой,

464

завод», ОАО «Инкар», ОАО «Редуктор» и др. Стоимость новых станков достаточно велика – достигает 2–3 млн евро за станок. Значительно (в десятки раз) выросла и стоимость режущих сборных инструментов.

Непредвиденный выход из строя этого оборудования и инструмента по различным причинам приводит к большим издержкам производства на машиностроительных заводах. Поэтому резко вырос уровень активности исследований в области контроля и управления процессами механической обработки и инструмента в нашей стране и за рубежом. Одна из этих систем – система АСМ.

ACM – это система адаптивного регулирования и мониторинга. Она включает следующие направления:

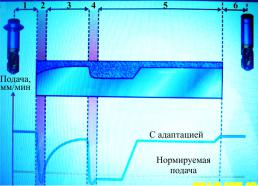

1.Автоматическое изменение подачи в реальном времени.

2.Защита инструмента, детали и станка от перегрузки и по-

ломки.

3.Контроль износа инструмента.

4.Увеличение времени жизни инструмента.

5.Обнаружение поломки инструмента.

6.Статистические отчеты о работе станка, деталях и инструментах.

7.Графическое отображение процесса резания.

Основная деятельность разработчиков систем управления направлена на контроль износа инструмента или интенсивности его износа в любой текущий момент времени процесса обработки резанием. Способ механической обработки, обеспечивающий оптимизацию процесса резания за счет условий обработки, режимов резания, в зависимости от конкретных условий резания в каждой точке заготовки называют адаптивным резанием.

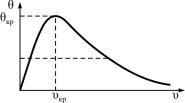

Адаптивные системы перерабатывают информацию о принятом для регулирования критерии, например, силе или температуре резания и обепечивают нестационарное резание. Они позволяют значительно повышать точность и качество обработанной поверхности. Основной фактор, влияющий на эти показатели обработки, – колебание силы резания, вызывающее изменение упругих перемещений в технологической системе. Для каждой технологической

466

3.Постоянное регулирование подачи в соответствии с нагрузкой на шпинделе.

4.Снижениеподачиприперегрузкедля защитыинструмента.

5.Постоянное регулирование подачи в соответствии с нагрузкой на шпинделе.

6.Увеличение подачи во время движения в воздухе.

ACM непрерывно сравнивает нагрузку на шпинделе с предварительно записанной максимальной величиной для данной операции. Контролируются два уровня: уровень предупреждения и уровень аварии. ACM автоматически снижает подачу до безопасного уровня, предотвращающего поломку инструмента. Автоматическое изменение подачи в реальном времени до ее оптимального уровня для каждого отдельного инструмента и материала обеспечивает до 30 % экономии времени при черновой обработке.

При фрезеровании турбинных лопаток с применением системы адаптивного управления экономия времени составила 31,2 %; при фрезеровании профиля штампов – 24,7 %. Адаптивные системы управления могут использоваться для стабилизации величины шероховатости или наклепа. Управляя скоростью резания

иподачей, можно обеспечить постоянную шероховатость поверхности, несмотря на изменение припуска, конфигурации детали. Изменяя силовой и температурный режимы, можно управлять показателями наклепа поверхностного слоя и величиной остаточных напряжений.

Известно, что износ инструмента вызывает рост температуры, силы резания, увеличение шума и вибраций в зоне резания. Установленная взаимосвязь этих параметров с износом инструмента позволила разработать ряд устройств адаптивного слежения и управления режимами обработки. Например, увеличение силы резания по мере износа инструмента вызывает увеличение мощности резания, что отслеживается системой ЧПУ. Система ЧПУ выдает команду на снижение режимов резания – скорости

иподачи на определенную величину. При увеличении силы резания сверх допустимого значения подается мгновенная команда на остановку процесса резания и смену инструмента. Аналогичным

468

На рис. 257 представлены уровни скоростей резания при обработке различных материалов.

Рис. 257. Уровни скоростей резания при обработке различных материалов:  – зона традиционных скоростей;

– зона традиционных скоростей;  – переходная зона;

– переходная зона;  – зона сверхвысоких скоростей

– зона сверхвысоких скоростей

Впроцессе исследования высокоскоростного резания установлены новые физические явления в зоне резания. Эти явления потребовали изменить все составляющие системы резания

(рис. 258).

Высокоскоростное резание имеет ряд существенных преимуществ перед традиционным резанием. В табл. 37 приведены основные преимущества метода высокоскоростного резания.

Всвязи с резким возрастанием скоростей резания реальная производительность увеличивается в 1,5–4 раза. Сегодня применяются станки, обеспечивающие съем металла до 4000 см3/мин или 25…30 кг/мин. Сверхскоростное резание позволяет повысить съем металла до 100 000 см3/мин и более.

470