книги / Резание материалов

..pdf

При комнатной температуре отдых наклепанного металла проходит очень медленно, однако при этом могут сняться искажения кристаллической решетки. При нагревании железа до 200…300 °С искажения атомной кристаллической решетки снимаются и механические свойства восстанавливаются. Происходит процессразупрочнения.

Усиление силового фактора в процессе резания способствует увеличению наклепа. Увеличение же теплового фактора снижает наклеп, приводит к разупрочнению поверхностного слоя.

Методы определения наклепа. В соответствии с изменения-

ми, происходящими в поверхностном слое, глубина наклепанного слоя определяется или по изменению микротвердости по сечению детали, или рентгеноструктурным методом по изменению характера интерференционных линий на рентгенограммах при послойном стравливании исследуемой поверхности.

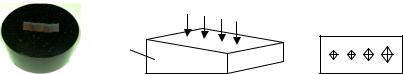

Наиболее распространенным методом исследования глубины и степени наклепа в настоящее время является метод измерения микротвердости. Метод заключается в исследовании микротвердости материала(металла) научастке наклонногомикрошлифа (рис. 181).

Воздействие алмазной пирамиды

1

а |

б |

в |

Рис. 181. Измерение микротвердости образца 1 по глубине поверхностного слоя методом косых шлифов: а – заливка образца шлифа в пластмассу; б – схема нагружения; в – следы алмаза

Для проведения исследований изготовлены специальные образцы с косым срезом под углом 1…1,5 град (см. рис. 181). Измеряя на косом срезе отпечатки алмазного наконечника, по формулам или по таблицам определяют микротвердость образца на разной глубине. На рис. 181, в видно, что на поверхности образца микротвердость больше – отпечаток алмазной пирамиды меньше. Постепенно по глубине поверхностного слоя размеры отпечатков

331

увеличиваются, значит, микротвердость в глубине слоя меньше, чем на поверхности. Глубина слоя, на которой микротведость прекращает свое снижение и сравнивается с микротвердостью сердцевины материала, и есть глубина наклепа hс.

Между hс и Н существует тесная взаимосвязь hс = K·Н, где K – коэффициент пропорциональности.

В настоящее время появились новые приборы микротвердомеры. Микротвердость можно измерять на микротвердомере LM-700 фирмыLECO при нагрузке 25 г, но уже на прямоммикрошлифе.

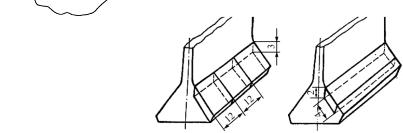

Измерения микротвердости представляются в виде графиков зависимостей величины микротвердости от глубины поверхностного слоя. Существенное влияние на микротвердость поверхностного слоя оказывает вид и последовательность технологических операций. Например, при зубообработке микротвердость поверхности значительно изменялась (рис. 182): наименьшая (до 350 кгс/мм2) при зубонарезании, а наибольшая (до 800 кгс/мм2) при нитроцементации зубьев.

Рис. 182. Графики распределения микротвердости поверхностного слоя при различных операциях обработки зубьев шестерен

332

На графике ясно видно, что глубина нитроцементированного упрочненного слоя доходит до 2…3 мм и более.

Наклеп поверхностного слоя в значительной степени зависит от многих технологических факторов – элементов режима резания, геометрических параметров инструмента и состояния его режущего лезвия, свойств инструментального и обрабатываемого материалов, вида СОЖ и т.д.

5.2.3. Остаточные поверхностные напряжения

Остаточными напряжениями называют такие внутренние напряжения, которые сохраняются в детали при снятии внешней нагрузки – силовой и тепловой. При обработке резанием происходит пластическая деформация под действием силового фактора и тепловая деформация под действием температуры резания. С физической точки зрения возникновение напряжений связано с необратимыми изменениями объема металла в зоне резания под действием силовой деформации или нагрева и т.д.

В результате в поверхностном слое уменьшается плотность металла и увеличивается удельный объем примерно на 0,3…0,8 % от исходного значения. Увеличение объема металла распространяется только на глубину проникновения пластической деформации и не затрагивает нижележащих слоев. Следовательно, одной из причин возникновения остаточных напряжений в поверхностном слое деталей является пластическое деформирование.

Другими причинами возникновения остаточных напряжений могут быть:

неравномерность пластической деформации поверхностных слоев и формирования в них остаточных напряжений сжатия;

локализованный нагрев тонких поверхностных слоев в зоне резания и формирование в них остаточных поверхностных напряжений растяжения;

фазовые превращения различных слоев металла, приводящие к образованию в них различных структур, обладающих различной плотностью и формирующих в этих слоях неодинаковые остаточные поверхностные напряжения различного знака.

333

Образование остаточных напряжений от действий силового фактора. Вследствие действия нормальной силы давления и тангенциальной силы трения на задней поверхности инструмента об обработанную поверхность заготовки в поверхностном слое возникает пластическая деформация, а ниже возникает упругая деформация растяжения. По мере движения режущего инструмента и последующего снятия нагрузки нижние упругорастянутые слои стремятся возвратиться в исходное состояние. Этому препятствуют верхние пластически деформированные слои. В результате в верхнем слое, прилегающем к поверхности, возникают сжимающие напряжения, а в нижележащих – напряжения растяжения.

Иначе это можно объяснить так: резец режет, деформируются поверхностные слои, растягиваются настолько, что нижележащие слои упруго деформируются. После снятия нагрузки напряжения в упругорастянутой зоне будут стремиться сняться, но их снятию препятствуют пластически растянутые поверхностные слои; в результате внутренние слои будут частично упругорастя-

нутыми, а внешние слои – упругосжатыми. |

|

|

|||||

|

|

|

|

|

Итак, при условии, когда |

||

|

|

|

|

|

превалирует силовой фактор, |

||

|

|

|

|

|

в поверхностном слое форми- |

||

|

|

|

руется |

напряжение |

сжатия, |

||

+ |

|

||||||

|

|

|

|

|

а в нижележащих слоях – |

||

|

|

|

|

|

уравновешивающие |

их оста- |

|

|

– |

||||||

|

|

|

|

|

точные |

напряжения |

растяже- |

Рис. 183. Типичная схема рас- |

ния. Типовая эпюра распреде- |

||||||

ления остаточных напряжений |

|||||||

пределения остаточных напря- |

изображена на рис. 183. Усло- |

||||||

жений т по глубине поверхност- |

|||||||

ного слоя h (минус – сжатие; |

вием равновесия в металле яв- |

||||||

плюс – растяжение) |

ляется равенство эпюр сжи- |

||||||

|

|

|

|

|

мающих и растягивающих на- |

||

пряжений.

Влияние температуры резания на образование остаточных напряжений. Выделяющееся в зоне резания тепло мгновенно нагревает тонкие поверхностные слои металла до высоких темпе-

334

ратур. Под действием теплового фактора поверхностные слои стремятся удлиниться, но этому препятствуют более холодные слои, расположенные в глубине металла, в результате на поверхности возникают напряжения сжатия. Металл в верхних нагретых слоях, стремясь к увеличению своего объема, встречает противодействие со стороны окружающего металла нижележащих слоев, это приводит к образованию напряжений сжатия.

При охлаждении объем верхних нагретых слоев металла стремится уменьшиться, однако сжатию препятствуют нижележащие слои холодного металла. Вследствие этого под воздействием тепла, выделяющегося в зоне резания, в поверхностном слое образуются остаточные напряжения растяжения, а в нижнем – сжатия. Однако следует отметить, что формирование растягивающих напряжений под действием температуры может быть только в том случае, если внутренние напряжения, возникающие при нагреве, превзойдут по своей величине предел текучести данного материала.

Расчет остаточных тепловых напряжений ведут следующим образом. Поскольку поверхностный слой металла нагревается при резании, то происходит его расширение или удлинение на величину l по следующей зависимости:

l = l (θ2 – θ1),

где – коэффициент линейного расширения обрабатываемого материала; l – длина срезаемого слоя при точении, равная D; D – диаметр обрабатываемой поверхности; θ1 и θ2 – соответственно начальная и конечная температуры нагрева.

Расширению наружного слоя препятствуют нижележащие слои, поэтому в нем возникают напряжения сжатия:

= εЕ= Е (θ2 – θ1),

где ε = l/l – относительная деформация; Е – модуль упругости обрабатываемого материала.

Таким образом, тепловые остаточные напряжения растяжения возникают на поверхности в случае, когда напряжения = εЕ

335

превысят предел текучести данного материала т и в нем произойдут термопластические деформации. Для этого запишем

= εЕ = Е (θ2 – θ1) т.

Врезультате можно определить температуру нагрева по-

верхности θ2, при которой начинают формироваться растягивающие тепловые остаточные напряжения. Поскольку начальная температура θ1 мала, то ее можно не учитывать, тогда

θ = θ2 = т/ Е.

Зная температуру нагрева θ поверхностного слоя, можно рассчитать тепловые остаточные напряжения согласно зависимости

E 'тЕ

,

где θ – коэффициент линейного расширения при температуре θ;'т – предел текучести металла поверхностного слоя с учетом его

упрочнения; Еθ – модуль упругости обрабатываемого металла при данной температуре нагрева.

Эта зависимость справедлива при условии отсутствия фазовых превращений.

Методы определения остаточных напряжений. Остаточ-

ные напряжения определяют в основном двумя методами: механическим и рентгеноструктурным. Оба метода имеют свои достоинства и недостатки. При исследовании различают напряжения

I, II и III рода.

Напряжения I рода имеют макроскопический характер, уравновешиваются они в пределах всего объема детали или большей части его. По своему действию напряжения I рода приравниваются к рабочим напряжениям и оказывают благоприятное или вредное влияние на работоспособность детали.

Напряжения II рода представляют собой местные кристаллические напряжения, охватывающие объем одного или нескольких зерен металла (межкристаллические напряжения).

336

Напряжения III рода уравновешиваются в пределах субмикроскопических объемов данного зерна, т.е. охватывают объем нескольких кристаллических ячеек.

Наиболееинтереснымисточкизрениядолговечности детали, т.е. влияния состояния поверхностного слоя детали на долговечность, являютсянапряженияI рода, которыеирассмотримподробнее.

Напряжения I рода могут быть технологическими и конструкционными. Конструкционные – при клепке, сборке. Технологические – от литья, штамповки, сварки, резки, механической обработки и т.д. Напряжения I рода делятся на растягивающие (со знаком плюс) и сжимающие (со знаком минус), кроме того, могут быть тангенциальные и осевые ( т и о), т.е. вдоль и поперек оси детали.

Преимущества рентгеноструктурного метода – объектив-

ность, отсутствие посторонних факторов, воздействующих на образец в процессе измерения, возможность определения напряжений без разрушения детали. Определение остаточных напряжений (ОН) по глубине поверхностного слоя проводится сегодня в ПНИПУ с помощью роботизированного рентгеновского дифрак-

тометра Xstress Robot (StressTech OY, Финдяндия) (рис. 184).

Рис. 184. Расположение объекта контроля (зуб шестерни)

вкамере рентгеновского дифрактометра Xstress Robot: 90º – поперечное направление; 45º – под углом 45º; 0º – продольное направление

Суть метода заключается в том, что луч рентгеновского излучателя попадает на деформированную поверхность и отражается от нее с фиксацией уровня деформации. Через систему улав-

337

ливателей и преобразователей с помощью компьютерной программы рассчитываются остаточные напряжения по величине и знаку. Глубина проникновения рентгеновского излучения 5,8 мкм при = 0°. Путем травления поверхностного слоя можно проследить за изменением остаточных напряжений по глубине поверхностного слоя.

Основным преимуществом механического метода является возможность быстрого получения более точного эпюра остаточных напряжений по глубине поверхностного слоя. Недостаток метода – требуется вырезка образцов из готовой детали, т.е. метод дорогой и разрушающий.

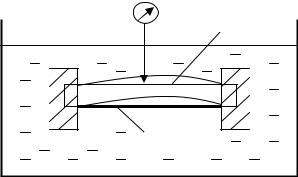

Измерение величины и характера распределения остаточных напряжений по глубине поверхностного слоя проводится на вырезанных из деталей прямоугольных образцах с помощью прибора ПИОН-2 при травлении поверхностного слоя по методу Н.Н. Давиденкова.

Образцы вырезаются таким способом, чтобы операция вырезки не внесла дополнительных остаточных напряжений (электроискровой метод, вырезка шлифовальным кругом с большим охлаждением и малой подачей). Образцы для определения величины остаточных напряжений вырезаются электроэрозионным методом, например, из ободовдисков турбинилилопатокГТД(рис. 185).

а |

б |

в |

Рис. 185. Схема вырезки образцов для исследования осевых (1) и тангенциальных (2) остаточных напряжений в пазах дисков турбин (а); в замках лопаток компрессора (б, в)

338

Процесс определения остаточных напряжений механическим методом состоит из следующих этапов:

1)вырезка, подготовка и крепление образца;

2)электрохимическое травление;

3)определение глубины залегания искомых остаточных напряжений с помощью регистрациидеформации впроцессе травления;

4)расчет и построение эпюра остаточных напряжений. Образец помещается в установку ПИОН-2. Перед помещени-

ем в установку на нижнюю поверхность образца наносят мастику для того, чтобы на этой поверхности не происходило деформаций. Затем образец зажимается по краям (рис. 186).

Обработанная |

поверхность |

Мастика |

Рис. 186. Схема установки образца в прибор ПИОН-2 для определения остаточных напряжений по методу Н.Н. Давиденкова

Исследуется верхняя обработанная поверхность образца. Образец помещается в электролит, а на обработанную поверхность устанавливается индикатор.

Снятие слоев материала происходит чаще путем электролитического травления. Состав электролита и режимы травления (напряжения, плотность тока, температура) подбираются из условия равномерного снятия металла, недопущения точечного разрушения поверхности и растравливания границ зерен. Напряжения изменяются от 2 до 30 В, плотность тока 10…30 А/дм2, температура электролита 20…60 °С. При травлении образец может деформироваться – сжиматься или растягиваться.

339

Запись прогиба образца осуществляется через индуктивный датчик. Эта запись передается на самописец, и на нем фиксируется зависимость прогиба от времени. Затем замеряется деформация по диаграмме снятия определенного слоя металла.

Напряжения подсчитываются по формуле

= 1 + 2 + 3,

где 1 – напряжение, снимаемое при вырезке образца; 2 – напряжение, существующее в слое; 3 – напряжение, возникающее в результате удаления слоя.

После проведения всех необходимых расчетов (автоматических) строится зависимость остаточных напряжений от глубины.

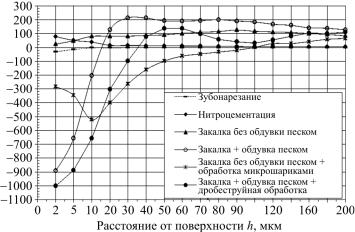

На рис. 187 представлены типичные графики распределения остаточных напряжений по глубине поверхностного слоя зубьев шестерен, измеренные методом Н.Н. Давиденкова после различных технологических методов обработки.

Рис. 187. Графики распределения остаточных напряжений по глубине поверхностного слоя зубьев шестерен, измеренные методом Н.Н. Давиденкова после различных технологических методов обработки

340