книги / Резание материалов

..pdf

140 м/мин, подача 0,08 мм, глубина резания 0,15 мм, без СОЖ по мере износа по задней грани до 0,2 мм высота микронеровностей Rz увеличивается с 1,31 до 2,18 мкм, т.е. почти в 2 раза.

Влияние свойств обрабатываемого и инструментального материалов на шероховатость. Обрабатываемый материал, его физико-механические свойства и структура оказывают существенное влияние на характер и высоту неровностей обработанной поверхности. Влияние это осуществляется через следующие факторы процесса резания: интенсивность деформаций, трение на поверхностях контакта, наростообразование, вибрации, износ и т.д.

Более вязкие и пластичные металлы (материалы), склонные к пластическим деформациям, дают при их обработке грубые и шероховатые поверхности. С увеличением твердости обрабатываемого материала, его ударной вязкости высота шероховатости

снижается (рис. 197). Здесь |

|

||||||

твердость |

трех |

материалов |

|

||||

различна HRC3 HRC2 HRC1, |

|

||||||

поэтому и шероховатость об- |

|

||||||

работанной |

поверхности |

от- |

|

||||

личается. |

|

|

|

|

|

|

|

Следует |

отметить, |

|

что |

|

|||

для каждой твердости |

и |

|

|||||

структуры |

существует |

своя |

Рис. 197. Влияние твердости |

||||

критическая |

скорость |

реза- |

|||||

обрабатываемого материала |

|||||||

ния, при которой получается |

|||||||

на шероховатость Rz |

|||||||

хорошая |

чистота |

обработан- |

|||||

|

|||||||

ной поверхности.

Различные инструментальные материалы при одной и той же геометрии инструмента и тех же режимах резания могут дать обработанные поверхности с различной шероховатостью (рис. 198). Это объясняется различием в силах адгезионного взаимодействия и условиях трения на поверхностях контакта и разной способностью различных инструментальных материалов сохранять режущую кромку.

351

|

Исследования |

показы- |

|

вают, что инструменталь- |

|

|

ные материалы, |

имеющие |

|

меньшую величину относи- |

|

|

тельного износа, дают и |

|

|

меньшую высоту |

неровно- |

|

стей обработанной поверх- |

|

Рис. 198. Влияние инструментального |

ности (см. рис. 198). |

|

материала на шероховатость |

Влияние марки инстру- |

|

ментального материала на Rz необходимо установить при оптимальных для каждого сплава скоростях, а не при произвольно выбранных.

5.3.2. Влияние условий обработки на наклеп поверхности

С увеличением силы резания и продолжительности ее воздействия возрастает пластическая деформация поверхностного слоя металла, поэтому увеличивается степень и глубина наклепа. Факторы, способствующие снижению силы резания и деформации, снижают глубину и степень наклепа.

Влияние скорости резания на характеристики наклепа.

Влияние скорости резания на наклеп поверхностного слоя сложное там, где скорость резания может выступать в качестве различных факторов.

1.Скорость резания как фактор, определяющий скорость пластической деформации поверхностного слоя. С повышением скорости деформации, как известно, происходит рост предела прочности и предела текучести конструкционных материалов. Повышение предела текучести снижает пластичность обрабатываемого материала и действует в сторону уменьшения наклепа. Это можно видеть при анализе графиков зависимости изменений глубины и степени наклепа от скорости резания при протягивании различных жаропрочных сплавов (рис. 199).

2.Скорость резания влияет на продолжительность контакта задней поверхности инструмента с обрабатываемой деталью. При

352

большой скорости резания деталь проходит через зону контакта, не получив того наклепа, который она могла бы получить при малой скорости резания и более продолжительном контакте.

3.Скорость резания изменяет удельные контактные нагрузки

икоэффициент трения на задней поверхности инструмента. Повышение их будет способствовать увеличению наклепа.

h, мкм, |

|

|

|

|

H, % |

|

|

|

|

70 |

|

|

|

|

60 |

|

|

|

|

50 |

|

|

|

|

40 |

|

|

|

|

30 |

|

|

|

|

20 |

|

|

|

|

10 |

|

|

|

|

0 |

|

|

|

|

0 |

10 |

20 |

30 |

40 |

V, м/мин

Рис. 199. Влияние скорости протягивания V хвостовиков лопаток и пазов в кольцах НА из жаропрочных никелевых сплавов на глубину h и степень наклепа H протянутой поверхности

4.Скорость резания изменяет ширину пластической зоны (зона стружкообразования) и положение ее начальной границы. При повышении скорости резания до некоторой величины происходит сужение пластической зоны и уменьшение глубины ее распространения ниже линии среза, что уменьшает наклеп.

5.Скорость резания как температурный фактор, изменяющий степень развития нароста. Нарост может увеличивать действительный радиус округления режущей кромки и тем самым способствовать повышению наклепа.

353

6.Скорость резания как температурный фактор влияет на интенсивность процесса разупрочнения. Повышение температуры резания способствует повышению интенсивности процесса разупрочнения и уменьшению наклепа.

7.Скорость резания способствует процессу самозакаливания поверхностного слоя и наклепу при фазовых превращениях вследствие нагрева поверхностного слоя.

8.Скорость резания изменяет температуру поверхностного слоя и характеристики пластичности материала детали при этих температурах. При обработке материалов резанием повышение температуры контакта до температуры, соответствующей максимальному охрупчиванию, будет способствовать снижению наклепа, а при дальнейшем повышении температуры наклеп увеличивается, так как пластичность в этом случае возрастает. Анализ причин, изменяющих наклеп, позволяет заключить, что зависи-

мости hн = f(V) и Н = f(V) должны носить экстремальный характер. Наименьшие глубина и степень наклепа наблюдаются в области оптимальных по интенсивности износа инструмента скоростей резания (рис. 200). Глубина и степень наклепа определяются средней температурой контакта, а скорость резания и подача выступают главным образом как температурные факторы. При работе на постоянной скорости резания и переменной подаче зависимости hн = f(S) и Н = f(S) могут иметь различный характер,

Рис. 200. Влияние скорости резания на характеристики наклепа

354

определяемый температурой в зоне резания. Например, при работе на сравнительно низкой скорости резания, когда при увеличении подачи температура резания повышается и приближается к оптимальному значению То, глубина и степень наклепа снижаются. При работе на средней скорости резания зави-

симости hн = f(S) и Н = f(S) носят экстремальный характер.

Это объясняется тем, что при повышении подачи температура переходит через оптимальное значение. Для высоких скоростей резания, когда при повышении подачи температура резания все дальше отклоняется от оптимального значения, глубина и степень наклепа монотонно повышаются (см. рис. 200).

Влияние геометрии инструмента на наклеп. На условия стружкообразования в основном влияет передний угол . При изменении от +15 до –15° глубина наклепа hн увеличивается значительно (для ЭИ487-БУ в 3 раза), что связано с изменением положения начальной зоны стружкообразования (пластической зоны), повышением относительного сдвига и другими факторами.

Увеличение радиуса округления режущего лезвия повышает наклеп поверхностного слоя при всех подачах, особенно когдабольше толщины среза. Существенно влияет на наклеп и износ резца по задней поверхности – через изменение силового фактора, повышение продолжительности пластического деформирования каждого участка обработанной поверхности и изменение температуры в зоне контакта. Фаски износа оказывают наибольшее влияние на наклеп при работе на скоростях ниже и выше оптимальных.

Главный угол в плане и радиус резца при вершине R оказывают влияние на наклеп как фактор, изменяющий толщину среза, со всеми последствиями.

Влияние обрабатываемого и инструментального материа-

ла на наклеп. Стали и сплавы, обладая различными прочностными

ипластическими свойствами, по-разному упрочняются (наклепываются) при механической обработке. При этом более пластичные

иболее упрочняемые при деформации материалы, как правило, при механической обработке имеют и больший наклеп.

Значительное влияние на характеристики наклепа оказывает

иинструментальный материал через коэффициент трения на задней поверхности. Тот инструментальный материал, который дает более высокий коэффициент трения по задней поверхности, наиболее интенсивно изнашивается, приводит к формированию большего наклепа поверхности как по глубине, так и по степени.

355

Путем правильного выбора соответствующей марки инструментального материала можно в некоторых пределах регулировать не только стойкость инструмента, но и качество обработанной поверхности.

5.3.3. Влияние условий обработки на остаточные напряжения

Влияние скорости резания. В зависимости от вида и режимов обработки в зоне резания возникает различное количество теплоты и действуют различные силы резания. В результате в поверхностном слое обработанной детали возникают остаточные напряжения, различные по величине и знаку. Влияние скорости резания на остаточные напряжения следует рассматривать как влияние комплексного параметра, определяющего процесс резания. С ростом скорости резания повышается температура резания, что должно приводить к уменьшению сжимающих напряжений и увеличению напряжений растяжения. Другие физические явления, происходящие в зоне резания, также проявляются в зависимости от температуры резания.

Снижение силового фактора при повышении скорости резания до определенного значения происходит в результате сужения пластической зоны и уменьшения глубины ее распространения ниже линии среза. Кроме того, с увеличением скорости резания происходит снижение b. Все это способствует возникновению и росту напряжений растяжения, что и наблюдается в действительности (рис. 201).

Таким образом, анализ причин, приводящих к образованию и изменению остаточных поверхностных напряжений при изменении V в достаточно широких пределах, позволяет заключить

356

(применительно к пластичным материалам), что в слое, прилегающем к поверхности, должны формироваться тангенциальные напряжения растяжения; зависимость максимальной величиныmax от скорости резания должна иметь характерную точку перегиба или носить экстремальный характер.

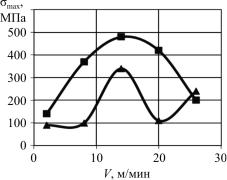

Экспериментальные исследования остаточных напряжений полностью подтверждают это предположение. Например, при протягивании жаропрочного литейного сплава ВЖЛ14 величина максимальных остаточных растягивающих напряжений имеет переменную характеристику с наибольшими значениями в области оптимальных скоростей резания 14…15 м/мин для этого сплава (рис. 202). Причина такого явления заключается в снижении действия силового фактора, уменьшении объема пластической деформации при оптимальной температуре резания, совпадающей с температурой провала пластичности, и усилении действия теплового фактора.

ВЖЛ14, острые протяжки

ВЖЛ14, острые протяжки  ВЖЛ14, затупленные протяжки

ВЖЛ14, затупленные протяжки

Рис. 202. Влияние скорости протягивания V хвостовиков лопаток и пазов в кольцах направляющих аппаратов из жаропрочных никелевых сплавов на величину максимальных остаточных напряжений σmax протянутой поверхности

357

Влияние износа инструмента и СОТС. Затупление режу-

щих инструментов приводит к росту температуры в зоне резания из-за усиления трения по задней поверхности. В результате величина максимальных остаточных напряжений протянутой поверхности увеличивается. Например, для сплава ВЖЛ-14 (см. рис. 202) при оптимальной скорости 15 м/мин максимальная величина растягивающих остаточных напряжений по мере увеличения износа протяжек возрастает с 340 до 480 МПа, т.е. более чем на 40 %. Этот фактор нужно учитывать при нормировании износа и стойкости протяжек. Применение СОТС снижает температуру и силу трения в зоне резания, что способствует уменьшению износа инструмента и снижению уровня растягивающих напряжений до 50 %. Подача СОТС под высоким давлением часто обеспечивает формирование сжимающих напряжений в поверхностном слое обработанной детали. Установлено, что при действии преимущественно силового фактора в поверхностном слое возникают сжимающие напряжения.

|

|

|

Влияние |

переднего |

угла |

|

|

|

|

инструмента. Создание сжи- |

|||

|

|

|

мающих напряжений возмож- |

|||

|

|

|

но путем изменения геометрии |

|||

|

|

|

режущего |

инструмента. |

При |

|

|

|

|

переходе |

от |

положительных |

|

|

|

|

передних углов к отрицатель- |

|||

Рис. 203. Влияние изменения |

ным растягивающие остаточ- |

|||||

переднего |

угла |

инструмента |

ные напряжения резко умень- |

|||

на тангенциальные остаточные |

шаются и переходят в сжи- |

|||||

напряжения |

и |

глубину их |

мающие (рис. 203). Одновре- |

|||

залегания |

менно увеличивается и |

глу- |

||||

бина их залегания.

Влияние подачи. С ростом подачи растягивающие напряжения увеличиваются: чем больше подача, тем при меньших Vо наблюдается перегиб (рис. 204). Характер зависимости max = f(S) определяется уровнем скорости (температуры) резания.

358

В заключение следует отметить, что между высотой микронеровностей обработанной поверхности, глубиной и степенью наклепа, остаточными напряжениями, контактными явлениями в зоне резания и интенсивностью износа инструмента при резании наблюдается тесная взаимосвязь. Все перечисленные

характеристики имеют характерную точку перегиба или носят экстремальный характер. Экстремальные (или критические) точки кривых находятся в области оптимальных скоростей резания.

Главным фактором, определяющим коэффициент трения по задней поверхности резца, параметры наклепанного слоя, остаточные напряжения и интенсивность износа инструмента, является средняя температура контакта, а скорость резания выступает в основном как температурный фактор.

Влияние скорости резания, инструментального материала и износа на микроструктуру. В процессе резания под дейст-

вием силовых и температурных факторов тонкий поверхностный слой деталей машин имеет иные механические, физические, химические свойства и структуру, чем в глубинной средней части металла. Это может существенным образом повлиять на эксплуатационные характеристики и долговечность работы деталей. В связи с этим исследованиям микроструктуры поверхностного слоя деталей при изменении параметров технологического процесса уделяется большое внимание на предприятиях, выпускающих сложные наукоемкие машины, для гарантированного обеспечения безопасности эксплуатации машин.

Структура металлов и сплавов представляет собой поликристаллическое строение и состоит из большого числа беспорядочно ориентированных и разных по размерам кристаллических зерен. Эти зерна, врастая друг в друга, образуют прочное механическое соединение. Под действием силы резания в поверхностном слое

359

происходит упругопластическое деформирование. Зерна металлов вытягиваются в направлении действия силы резания. Кристаллиты ориентируются в основном по кристаллографическим направлениям. Образуется текстура поверхностного слоя, где зерна вытянуты в направлении деформации. Анализ изменения текстуры на микрошлифах поверхностного слоя при изменении режимов резания позволяет определить степень деформации, выявить структурные

ифазовые превращения в металле, вероятность образования дефектов и трещин в поверхностном слое. Визуальное наблюдение

ифотографирование проводилось с помощью металлографического микроскопа МИМ-7.

Вкачестве примеров приведены фотографии микроструктур образцов, вырезанных из конкретных деталей газотурбинного двигателя при исследовании влияния скоростных режимов протягивания на качество поверхностного слоя деталей. На рис. 205 представлена микроструктура поверхностного слоя замков лопаток из стали ЭИ736Ш после протягивания протяжками из Р18 и ВК8 на скоростях резания 1,5 и 26 м/мин острыми и затупившимися протяжками.

Рис. 205. Микроструктура поверхностного слоя замков лопаток из жаропрочной стали ЭИ736Ш после протягивания протяжками из Р18 на скорости резания 1,5 м/мин (а – острые; б – hз = 0,2 мм ) и протяжками из ВК8 на скорости резания 26 м/мин (в – острые; г – hз = 0,2 мм) (×300)

360