книги из ГПНТБ / Дмитриев В.П. Оснастка и приспособления для судокорпусных работ

.pdf

6 1014 - |

81 |

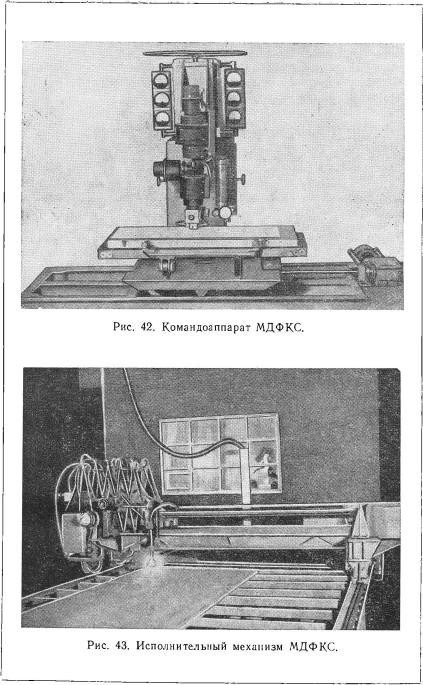

ром, позволяющим контролировать режим резки на рабочем месте, и ацетилено-кислородного резака типа Р-2. Исполнительный механизм снабжен пультом управления и реостатом скорости, наличие которых позволяет резчику-оператору осуществлять управление автоматом в процессе копирования и устанавливать необходимую скорость перемещения резака в зависимости от обра батываемой толщины металла (табл. 17).

|

|

|

|

Таблица 77 |

|

Таблица режимов резки автоматом МДФКС |

|

||

Толщина |

№ сопла |

Давление, кг/см2 |

Скорость рез |

|

|

|

|

||

ЛИСТОВ, лш |

наружного i внутреннего |

кислорода |

ацетилена |

ки, MMjMUH |

|

|

|

||

4—7 |

1 |

3,5—4,0 |

|

500—400 |

8—20 |

2 |

4,0—4,5 |

До 0,6 |

400—350 |

20—50 |

1 |

■ |

350—250 |

|

3 |

4,5—5,0 |

|

||

50—100 |

4 |

5,0—5,5 |

|

250—180 |

Точность исполнения масштабных копир-чертежей является основным фактором, определяющим точность масштабного воспро изведения исполнительным механизмом автомата МДФКС задан ных контуров, а качество их исполнения определяет степень устойчивости работы фотокопировальной системы.

Копир-чертежи вычерчиваются на белой рефлексной фотобу маге, наклеенной на гладкое ровное стекло толщиной 6—7 мм габарита, равного габаритам каретки данного типа командоаппарата. Подготовка стекла под наклейку бумаги и процесс наклейки были подробно описаны нами в § 7.

Вычерчивание линий контура деталей на копир-чертеже произ водится тушью, толщиной 0,3—0,4 мм (по наклеенной на стекле бумаге). Максимальное допускаемое расстояние между смеж ными линиями контуров деталей должно быть не менее 0,5 мм. Контурные линии должны быть сплошными без разрывов и не ровности краев. Соединение контурных линий в углах должно быть выполнено тщательным сопряжением их по радиусу 0,5 мм при углах свыше 120° и 1 льи при меньших углах.

Для деталей непроницаемых конструкций, имеющих острые углы, на углах деталей делают петли или пересечения: при пере ходе через пересечение линии следящая система командоаппарата выключается, а исполнительный механизм проходит пересечение по инерции.

Каждый копир-щит должен иметь рамку (с размерами, соот ветствующими габаритам заказного листа), вычерченную в при нятом масштабе. На копир-чертеже должна быть нанесена услов-

82

ними обозначениями рабочая технология вырезки деталей на ав томате, а для некоторых деталей сложных конфигураций — ба зовые линии для последующей проверки точности вычерченного контура.

Условные обозначения и базовые линии не должны распола гаться ближе, чем на расстоянии в 1 мм от рабочих контуров копирчертежа. Погрешность вычерчивания контуров деталей не должна превышать ±0,1 мм.

Технология вычерчивания копир-чертежей такая же, как и при вычерчивании чертежей-шаблонов. Чертежный и измеритель ный инструмент применяется тот же, что и при вычерчивании чертежей-шаблонов.

§ 16. ЗАЖИГАЛКА ДЛЯ ГАЗОРЕЗЧИКОВ И ГАЗОСВАРЩИКОВ

Зажигалка (рис. 44) применяется для зажигания горючей смеси, выходящей из резака или горелки. Нижняя направляю щая 1 вставлена в деревянную ручку 8 и соединена с верхней на правляющей 2 пружиной 3. При нажатии курка 4 вниз, верхняя направляющая, смещаясь вверх, натягивает пружину и одновре менно поворачивает соединенный с нею заклепкой 10 ролик 7.

Рис. 44. Зажигалка для газорезчиков и газосварщиков.

Ролик на другой оси-заклепке 9 прикреплен к концу нижней направляющей. К нижней направляющей присоединен ниппель 5, в который вставлен кремень для зажигалки, прижимаемый пру жиной 6 к ролику. Опустив курок, пружина 3 возвращается в первоначальное положение, а ролик делает четверть оборота; при этом, благодаря трению ролика об кремень, высекается искра. Если в это время поднести зажигалку к мундштуку резака, вы ходящая горючая смесь зажигается, не подвергая руку резчика риску ожога, так как она находится на расстоянии 100 мм от пламени.

6’ - 13— |

83 |

§ 17. ОСНАСТКА ДЛЯ ХОЛОДНОЙ ГИБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ

Корпус судна имеет сложные лекальные обводы, поэтому в его конструкции имеется большое количество изогнутых деталей различной формы, изготовляемых из листовой и профильной стали (табл. 18). Гибочные работы являются одной из наиболее трудоемких операций, требующей высокой квалификации рабочих. Удельное значение трудоемкости гибки в общем объеме работ по изготовлению деталей доходит до 25%.

Технологический процесс гибки деталей зависит от марки материала, толщины изгибаемых деталей и сложности кривизны. Листы с простой кривизной обычно гнутся в вальцах; листы со сложной кривизной до последнего времени гнулись ручным способом в горячем состоянии, что требовало больших затрат труда и топлива для нагрева металла. В последнее время гибка сложных деталей на многих заводах производится уже не в горя чем, а в холодном состоянии на прессах, что значительно снижает трудоемкость, облегчает труд рабочих и устраняет затраты, свя занные с нагревом металла. В крупном судостроении сейчас только 3—5% деталей гнутся на плите в горячем виде, а в мелком судостроении горячая гибка полностью заменена холодной.

Мощность прессов, необходимых для гибки листовой стали, подбирается в зависимости от толщины обрабатываемого металла и конфигурации изготовляемых деталей и достигает 1000 т.

Гибочные штампы

Для гибки листовой стали при изготовлении деталей корпуса судна применяются универсальные и специальные гибочные штампы различных размеров, зависящих от размера изгибаемых листов.

Выбор конструкции штампов для гибки листов под прессом должен производиться с учетом необходимого усилия в процессе гибки и мощности имеющегося в цехе пресса. Листы корпуса судна изготовляются самой различной формы кривизны и при неболь шом количестве одинаковых деталей, поэтому наибольшее приме нение получила гибка листов в универсальных штампах с раз движным матрицедержателем и набором сменных пуансонов.

Для определения усилий пресса при гибке стальных листов универсальным штампом разберем два основных случая:

1) когда гибочный штамп перекрывает линию изгиба листа или когда длина гибочного штампа больше или равна длине из гиба;

2) когда гибка листов производится отдельными участками, так как длина гибочного штампа меньше длины изгиба.

На основании теоретических и экспериментальных исследо ваний П. М. Сипилиным предложена формула для подсчета усилия

84

|

|

|

Таблица 18 |

|

Характеристика листов |

различной погиби |

|

Эскиз |

Форма I |

Характеристика |

Место приме |

листа |

погиби |

нения |

Цилин дричес кая

Кони ческая

Угловая

Короб чатая

Сфери ческая

Поперечная |

Скуловые |

лис |

||

кривизна |

не |

из |

ты НО, мачты |

|

меняется |

по |

всей |

|

|

длине листа |

|

|

|

|

Поперечная |

Кормовые лис |

|||

кривизна |

изме |

ты, скулы НО, |

||

няется по длине |

выкружки |

|

||

листа |

|

|

|

|

Постоянный |

Килевой |

пояс |

||

угол слома |

|

и настил второго |

||

|

|

|

дна |

|

Постоянный |

Килевые листы |

|||

или изменяю |

НО, детали гоф |

|||

щийся угол слома |

рированных |

пе |

||

|

|

|

реборок |

|

Поперечная и |

В кормовом под |

|||

продольная кри |

зоре |

|

||

визна, одинако вая в любом на правлении

Парусо |

Постоянная |

Кормовой под |

|||

видная |

кривизна в одном |

зор района |

вы |

||

|

направлении и по |

кружек |

|

|

|

|

перечная погибь |

|

|

|

|

Седлооб |

Листы |

имеют |

Листы |

НО |

в |

поперечнуюи про |

носовой |

части |

|

||

разная |

дольную |

погибь, |

|

|

|

|

причем |

попереч |

|

|

|

Ш/ V |

'«L/ |

ная может быть |

|

переменной |

|||

|

|

85

|

|

|

|

Продолжение табл. |

18 |

|||

Эскиз |

Форма листа |

^Характеристика |

Место |

|

||||

погиби |

применения |

|

||||||

|

Веерооб |

Поперечная |

НО в месте пе |

|||||

|

разная |

кривизна по вин |

рехода от средней |

|||||

|

|

товой линии в про |

части |

к |

оконеч |

|||

|

|

дольном |

направ |

ностям |

|

|

|

|

|

|

лении |

|

|

|

|

|

|

|

Волнооб |

Волнообразная |

НО |

в |

районе |

|||

|

разная |

кривизна по дли |

выхода |

|

гребного |

|||

|

|

не листа |

|

вала, листы гоф |

||||

|

|

|

|

|

рированных пе |

|||

|

|

|

|

|

реборок |

|

|

|

|

Волнооб |

Волнообразная |

НО |

кормы |

у |

|||

|

разная с |

кривизна по дли |

выхода |

|

гребного |

|||

|

продоль не листа с про вала |

|

|

|

||||

|

ной по- |

дольной |

погибью |

|

|

|

|

|

|

гибью |

|

|

|

|

|

|

|

|

Волнооб |

Постоянная или |

НО |

кормы |

у |

|||

|

разная с |

переменная кри выхода гребного |

||||||

|

попереч |

визна |

волнооб |

вала |

|

|

|

|

|

ной по- |

разной |

формы, |

|

|

|

|

|

|

гибью и |

имеющая перекос |

|

|

|

|

||

|

переко |

|

|

|

|

|

|

|

|

сом |

|

|

|

|

|

|

|

|

Волнооб |

Постоянная |

Выкружки |

|

||||

|

разная с |

или переменная |

гребных |

валов |

|

|||

|

попереч кривизна волно |

|

|

|

|

|||

|

ной и |

образной |

формы |

|

|

|

|

|

|

продоль с продольной по |

|

|

|

|

|||

|

ной по- |

гибью |

|

|

|

|

|

|

гибью и переко сом

пресса, необходимого для холодной гибки листов с учетом влия ния свисающей части листа:

Р = свк

где b — ширина заготовки или длина пуансона; t — толщина материала;

I — расстояние между опорами матрицы; ов — предел прочности материала;

к — коэффициент, зависящий от условий изгиба.

86

При гибке по первой схеме коэффициент к зависит от марки материала и степени деформации крайнего волокна.

При гибке по второй схеме коэффициент к зависит также от влияния свисающей части листа, которая деформируется, не под вергаясь непосредственному воздействию пуансона. Эксперимен тальные исследования установили, что в данном случае коэффи циент к зависит от относительного радиуса кривизны изделий r/t, относительной длины свисающей части листа х/b и относительной ширины листа В)Ь.

В общем случае коэффициент к является функцией трех неза

висимых переменных |

, |

|

|

|

где |

учитывающий |

упрочнение |

материала и |

|

кг — коэффициент, |

||||

зависящий от |

величины r/t; |

влияние |

свисающей части |

|

к2 — коэффициент, |

учитывающий |

|||

листа и зависящий от величины х/b и |

В/b, |

где |

||

х — длина листа; |

|

|

|

|

В — ширина листа; |

|

|

|

|

b — длина пуансона. |

|

|

|

|

Для первой схемы к2 = 0; к — кг. |

|

|

|

|

В общем случае коэффициент кг — 0,8 — 0,013 у; |

||||

коэффициент к2 = (0,06 — 0,185-^-) • |

(у — 1)- |

|||

Зная величину kt и к2 можно подсчитать значение к, а следо вательно и необходимое усилие пресса для выбранной длины универсального штампа.

Общий вид универсального штампа изображен на рис. 45; набор сменных пуансонов изображен на рис. 46.

Основанием такого универсального штампа простой и надежной конструкции является нижняя плита 7, на которую установлены два подвижных матрицедержателя 2, предназначенных для уста новки сменной рабочей части матрицы 3. Расстояние между матрицедержателями можно изменять; длина их доходит до 1500 мм. Верхняя часть штампа состоит из верхней плиты 4, посредством которой штамп крепится к верхней подушке пресса, и пуансонодержателя 5 сварной конструкции, к которому болтами 6 крепится съемная рабочая часть пуансона 7.

Конструкция штампа позволяет устанавливать матрицы не симметрично к оси пуансона или устанавливать одну из матриц выше или ниже другой, а также под углом — наклонно, подкла дывая под матрицы клиновые прокладки. Это позволяет универ сальным штампам воспроизводить различные по форме и харак теру изгибы листов. Процесс гибки листов сводится к следующим операциям. Лист укладывают на матрицы и нажимают пуансоном. Нажим производится с таким расчетом чтобы на участке листа,

87

находящемся между матрицами под пуансоном, получалась оста точная деформация, необходимая для придания листу нужной

»)

Рис. 46. Наборы сменных частей матрицы и пуансона: а — цилиндрический; б — угловой; в — сферические.

После первого нажима и изгиба лист передвигают и произ водят следующий нажим. Постепенно передвигая лист в продоль ном и поперечном направлениях и производя последовательные нажимы, листу придают нужную форму. Порядок и последова тельность передвижения листа определяются технологами. Глуби ну и количество нажимов, необходимое для получения заданной кривизны, предварительно точно рассчитать невозможно, так как они зависят от характера кривизны, которую нужно придать детали, от толщины и качества изгибаемой стали, от формы и размера заготовки и в большой степени — от опыта гибщика.

88

Необходимо, чтобы последующие нажимы пуансона были глубже предыдущих на 20—30 л.ч. Гибку листов начинают с ма лой кривизны (большого радиуса), затем переходят к большой кривизне (изгибам малого радиуса). Если не придерживаться этой последовательности гибки, то может получиться так, что лист не удастся уложить на матрицу, так как этому будет мешать большая кривизна, уже полученная листом.

Расстояние между раздвижными губками матрицы выбирается в зависимости от толщины изгибаемого листа (табл. 19). Правиль ность изгиба листа проверяется по шаблонам или каркасам.

|

|

|

|

|

Таблица 19 |

|

Расстояния между сменными губками |

матрицы |

|

||

|

При гибке по радиусу, мм |

При заломке кромок по |

|

||

Толщина |

радиусу, мм |

При сломе |

|||

металла, |

|

|

|

|

|

|

|

|

|

углом, ММ |

|

ж |

до 500 |

свыше 500 |

до 500 |

свыше 500 |

|

|

|

||||

5—12 |

0 |

100 |

0 |

50 |

50 |

12—18 |

0 |

100 |

0 |

100 |

50 |

18—30 |

150 |

150 |

100 |

100 |

100 |

30—60 |

250 |

250 |

250 |

250 |

— |

60—80 |

500 |

500 |

350 |

350 |

— |

80—120 |

600 |

600 |

350 |

350 |

— |

Последовательность установки штампа должна быть следую щая. Плунжер поднимается в верхнее крайнее положение, на стол пресса ставят основание штампа вместе с матрицедержателями. Матрицедержатели устанавливают в крайнее боковое поло жение и между ними ставят пуансонодержатель. Опустив траверзу пресса, пуансонодержатель устанавливают так, чтобы совпали вертикальные оси, после чего его прикрепляют к траверзе болтами или штырями. После закрепления пуансонодержателя поднимают траверзу и устанавливают на место основание штампа, совмещая его ось с осью пуансонодержателя.

Гибка на универсальном штампе — очень трудоемкая опера ция и требует высокой квалификации гибщиков; поэтому во многих случаях для изготовления крупных деталей сложной кривизны выгодно применять специальные штампы, с помощью которых за один или несколько нажимов пуансона можно получить необходимую погибь. Кроме того, некоторые детали невозможно согнуть на универсальном штампе из-за сложности их кривизны; к таким деталям относятся имеющие сферическую поверхность,

89

корытообразную форму и др. Поэтому для гибки деталей на гид равлическом прессе изготовляют, кроме универсальных, также и специальные штампы.

Гибочные штампы для изготовления деталей гофрированных переборок

В настоящее время на крупных танкерах и на других судах применяются гофрированные прочные продольные и поперечные переборки. Прочные гофрированные переборки изготовляются

сгофрами волнистой или трапецеидальной формы из листов тол щиной 10—12 мм и длиной до 4000 мм.

Детали с гофрами волнообразной формы делают из листов методом холодной штамповки за одну или две операции. Детали

сгофрами трапецеидальной формы могут изготовляться тем же методом холодной штамповки за одну или несколько операций или же методами последовательной (по длине) свободной гибки одновременно четырех углов или раздельной гибки каждого

угла.

Выбор того или иного метода штамповки гофров зависит от мощности прессов, которыми располагает цех. Наиболее эффектив ным методом является штамповка листов на полную длину гофра. Однако этот метод штамповки требует большой мощности прессов и поэтому применяется реже. Штамповка половин волнообразных гофров производится на всю длину детали одним нажимом пуан сона для гофров длиной 3000 мм и двумя нажимами пуансона для гофров длиной 4000 мм. Этот метод штамповки обеспечивает оди наковую форму гофров на всех деталях и высокую производи тельность самого процесса.

Изготовление штампа должно производиться с учетом упругих деформаций, возникающих в процессе гибки в листах и вызываю щих некоторое выпрямление погиби листа после подъема пуансона. Поэтому на пуансоне и на матрице следует делать перегиб с учетом величины упругих деформаций листа. Величина упругих дефор маций при холодной гибке на штампе зависит от большого коли чества факторов и расчетному определению не поддается, поэтому величину перегиба пуансона и матрицы определяют опытным путем.

Для получения правильного профиля половинок волнообраз ного гофра делают перегиб матрицы и пуансона на 15 мм по краям и на 20 мм в середине (рис. 47).

Для штамповки гофров из листов толщиной 12 мм и длиной 3000 мм при пределе прочности, металла 50—54 кг/мм2 требуется усилие пресса 600 т. Штампы для штамповки половинок деталей гофра делаются сварными (рис. 48).

Матрицу 7 изготовляют из листовой стали толщиной 20 мм. Основание 2 из листовой стали толщиной 30 мм опорными план ками 3 соединено с матрицей.

9и