книги из ГПНТБ / Дмитриев В.П. Оснастка и приспособления для судокорпусных работ

.pdfГЛАВА IV

ОСНАСТКА И ПРИСПОСОБЛЕНИЯ, ПРИМЕНЯЕМЫЕ ПРИ СБОРКЕ И СВАРКЕ СЕКЦИЙ

При изготовлении сварных конструкций сборочные приспособ ления имеют весьма важное значение. Наличие приспособлений и степень их совершенства являются существенными показателя ми для оценки уровня технической культуры в сборочносварочных цехах.

Применением приспособлений обеспечивается строгое выпол нение установленной технологической последовательности сборки и сварки изделий и достигается их единообразие. Чем большее количество одинаковых изделий нужно изготовлять, тем более сложные и дорогие приспособления могут изготовляться и тем быстрее окупятся затраты на них.

На приспособлениях, которые применяются в сборочно-сва рочных цехах, выполняются следующие работы:

а) сборка и прихватка изделий; б) сварка изделий;

в) сборка, прихватка и сварка изделий.

§ 21. ПЛОЩАДКИ ДЛЯ СБОРКИ И СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ

Сборочные площадки обычного типа

Для сборки и сварки корпусных конструкций в сборочно сварочном цехе пол настилается специальными сборочными пли тами различной конструкции в зависимости от характера произ водства и от возможности изготовления плит того или иного типа на данном предприятии.

Для сборки и сварки тяжеловесных конструкций, требующих большой точности изготовления, применяются литые (чугунные) сборочные плиты (рис. 66) с простроганной поверхностью, уложен ные на бетонном основании.

Эти плиты имеют специальные пазы для крепительных болтов. Плиты на сборочно-сварочном участке укладываются плотно

111

друг к другу без заметного зазора. По горизонту сборочные плиты выравниваются с точностью до 1,0—1,5 мм на всю длину.

Несмотря на высокое их качество, литые плиты применяются редко из-за большого веса (1,5—2 т/м2) и высокой стоимости (7 м2 стоит 4,5—5 тыс. руб.).

Рис. 66. Литые чугунные сборочные плиты.

Рис. 67. Конструкции сварных сборочных плит.

На судостроительных заводах наиболее широкое применение нашли плиты сварной конструкции, имеющие большую прочность и обеспечивающие достаточную точность сборки и сварки. Кон струкции сварных плит показаны на рис. 67.

На рис. 67, а показана плита, состоящая из стальных полос толщиной 20—25 мм и шириной 200—300 мм, приваренных к швел-

112

лерам или двутаврам 16—18 с зазорами 30—40 мм, в которые вводятся болты для крепления деталей. На рис. 67, б изображена сварная плита, изготовленная следующим образом: в цементном полу цеха укрепляются коротыши-угольники, к котрым привари ваются балки из швеллера 16—18. Балки устанавливают, обеспечивая при этом горизонтальность плоскостей верхних полок, на которые поперек балок укладывают листы настила шириною 250—300 мм (с зазором 30—40 мм между листами) и приваривают их к балкам в месте зазора между листами. Вол нистость настила допускается не свыше 3—4 мм на 1 пог. м.

На рис. 67, в показана плита, состоящая из попарно соединенных подошвами кверху рельсов, швеллеров или двутавров, уложенных параллельно через 800—1000 мм-, пространство между парами балок заполняется бетоном заподлицо. Щели между рядом уложен ными балками или рельсами делаются шириной 30—40 мм и служат для установки в них болтов. Наиболее простой и удобной для сборки конструкцией является плита типа, изображенного на рис. 67, б. Такими плитами оборудовано большинство сборочно сварочных цехов судостроительных заводов. Вес 1 м2 такой пли ты 180—200 кг, стоимость 300—350 руб.

Плаз-площадка для сборки лекальных частей набора

Для сборки узлов поперечного набора (рамок шпангоутов, флоров), бортовых переборок и других лекальных узлов, свари ваемых из полосовой и профильной стали, применяются специаль ные сборочные плаз-площадки (рис. 68), устанавливаемые в сбороч но-сварочных цехах на участке узловой сборки. Для удобства работы изготовляют два плаза: один для сборки носовых узлов, другой, — для сборки кормовых.

Площадка состоит из рамы, изготовленной из швеллеров и накрытой тщательно отрихтованными стальными листами тол щиной 6—8 мм. На плаз-площадке по данным плаза вычерчивают в натуральную величину часть теоретического чертежа корпуса судна. На плаз-площадке наносят все номера шпангоутов и обо значения всех связей и контрольных линий. В зависимости от габаритов изделий составляют вместе и выверяют одновременно несколько площадок.

Плаз-площадки прихватывают обычно к сборочной площадке. Сборка деталей сводится к следующему. По имеющейся на площад ке разметке на прокладках укладывают отдельные детали рамы (или другие собираемые изделия), проверяют их положение и прихватывают между собой. Собранные и прихваченные детали снимаются и свариваются вне сборочного плаза.

Плаз-площадка служит простейшим приспособлением для сборки шпангоутных рамок и других узлов и. ее целесообразно применять при постройке судов небольшими сериями.

8 |

1014 |

113 |

При постройке большой серии однотипных судов экономически более целесообразно изготовить специальный кондуктор для сборки и сварки рамок шпангоутов и подобных им узлов.

Рис. 68. Плаз-площадка для сборки лекальной части набора.

§ 22. КОНДУКТОРЫ ДЛЯ СБОРКИ И СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ

Для сборки и сварки большого количества одинаковых узлов корпусных конструкций (рамок, бракет, шпангоутов, обе чаек, фундаментов и др.) целесообразно применять специальные

кондукторы, |

в |

которых сборку могут |

производить |

рабочие |

более низкой квалификации и с, большей точностью. |

Сборка |

|||

конструкции |

в |

кондукторе выполняется |

в 4—5 раз |

быстрее, |

чем на площадке.

Кондукторы для сборки и сварки бывают самых разнообразных конструкций, начиная от простейших, без прижима деталей, и кончая кондукторами, выполненными с большой точностью фик сирования сопрягаемых деталей и с механическими прижимами.

При выборе конструкции кондуктора следует учитывать коли чество изделий, предназначенных для сборки в данном кондук торе, и точность,, с которой изделие должно быть изготовлено. Во многих случаях кондукторы делаются только для сборки и

114

Рис. 69. Кондуктор для сборки и сварки рамы бортовой секции.

прихватки деталей, а сварка производится вне кондуктора или в специальном сварочном кондукторе.

На рис. 69 изображен кондуктор для сборки и сварки рамы бортовой секции транспортного дока. Конструкция кондуктора выполнена в виде стола 1 с крышкой 2 (основание кондуктора) из листовой стали толщиной 8—10 мм. На крышке размечена рама в сборе. По разметке на крышке (основании кондуктора) установ лены ограничители 3,5 и гребенки 4для укладки собираемых деталей.

Сборка узла в кондукторе производится следующим образом: укладывают в гребенки раскосы 8 верхней полкой на уровне листа основания кондуктора; затем на них в ограничители уклады вают вертикальные и горизонтальную стойки 6 и соединяют их кницами 7. Перед сборкой детали должны быть тщательно выправ лены. Укладывание деталей в кондуктор производится свободно, без прижимов. Сначала все детали между собой прихватывают, а затем уже производится сварка.

§ 23. ЭЛЕКТРОМАГНИТНЫЙ СТЕНД С ПЕРЕДВИЖНЫМИ БАЛКАМИ ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТЕН

Автоматическая сварка плоских конструкций (переборок, палуб, настила второго дна и др.) требует плотной подгонки кромок стыкуемых листов под сварку (зазор не более 1 мм). Кроме того, автоматическая сварка полотен толщиною до 8 мм на плитах затруднена из-за невозможности плотно поджать листы к плите, а сварка на весу вызывает прожоги в листах. Для поджатия лис тов к плитам часто применяют грузы, но они не обеспечивают плотного прилегания и поэтому мало эффективны.

Все перечисленные недостатки сварки плоских конструкций на плитах устраняются применением специальных электромаг нитных стендов с подвижными балками, имеющими флюсовые подушки.

Электромагнитные стенды нашли широкое применение на мно гих судостроительных заводах и дают возможность производить сварку листов между собой с зазором до четырех мм и без скоса кромок стыкуемых листов толщиной до 20 мм] кроме того, на них можно сваривать листы толщиной до 8 мм с двухсторонним формированием шва за один проход автомата.

Устройство электромагнитного стенда

Электромагнитный стенд состоит из передвижных балок про дольного и поперечного направления, перемещающихся по рель сам, забетонированным в пол. Количество балок обычно берется от 5 до 9 в продольном направлении и 4—7 в поперечном направ лении в зависимости от величины свариваемых полотен.

Длина балок берется от 6 до 12 м. Две крайние балки как в продольном, так и в поперечном направлении делают без флю

116

сомагнитного устройства и служат лишь как площадки для под держания полотен от провисания. Каждая подвижная балка может перемещаться на 1—1,5 м в обе стороны от места присо единения к центральному трубопроводу воздуха и общему кабелю электропитания магнитов.

Изображенный на рис. 70 электромагнитный стенд состоит из девяти продольных катучих балок длиною 12 м каждая и семи таких же поперечных балок, установленных также на рельсах.

Для облегчения транспортировки полотнищ на стенде и уста новки свариваемых пазов и стыков над магнито-флюсовыми ручья ми на всех балках (рис. 71) имеются подъемные ролики 7, которые своим основанием 2 опираются на прорезиненные шланги 3. Подъем этих роликов осуществляется подачей воздуха из цеховой магистрали в шланг при повороте рукоятки проходного штуцерного крана 4 на 90°.

Настил балок, уровень подъемных роликов и верхняя поверх ность всех электромагнитов делаются в горизонтальной плоскости. Плоскость зеркала электромагнитов 5 делается выше плоскости балок на 1,5—2 мм.

Магнитофлюсовый ручей катучей балки смонтирован на семи те лежках 6 и состоит из 24 пар отдельных магнитов длиной по 500 мм и флюсовой подушки 7. Флюсовая подушка имеет шток 8 и два прорезиненных шланга 9 (0 = 51 мм). Верхний шланг предна значен для подъема флюсового лотка 10 и поджатия находящегося в нем флюса к свариваемым кромкам листов. Нижний шланг предназначен для принудительного опускания лотка с флюсом. Ширина флюсового лотка составляет 80 мм. Для того чтобы исключить возможность подачи воздуха под давлением одновре менно и в верхний и в нижний шланг, имеется трехходовой кран 11, который обеспечивает нахождение воздуха в одном шланге и выпуск воздуха из другого.

Во всех электромагнитах Ш-образного сечения размером 500x 115x84 мм в качестве обмоточного провода применяется красная медь круглого сечения диаметром 1,88 мм с хлопчатобу мажной изоляцией, пропитанной бакелитовым лаком. В катушке имеется 45 витков, что составляет при силе тока в 45—50 а на один электромагнит 2000—2250 ампервитков и обеспечивает силу притяжения 2000—2500 кг/пог. м. Можно также применить в ка честве обмоточного провода красную медь прямоугольного сечения или обмоточные провода марки ПЭЛБОиПБОО диаметром 1,5— 3,3 мм. Питание электромагнитов передвижных балок стенда произ водится от машины постоянного тока. Подвод питания к электро магнитным балками заземление осуществляются с помощью гибких сварочных (или иных) проводов.

Подвод воздуха для флюсовых подушек и подъемных роликов осуществляется (во избежание попадания воды и масла) через

водомаслоотделитель. Регулирование воздуха в пределах |

от 0 до |

б ат производится редукционным клапаном. Перемещение |

балок |

117

00

Рис. 70. Расположение магнитных балок и воздухопровода электромагнитного стенда.

1 — редукционный клапан; 2 — рукава резинотканевые; 3 — водомаслоотделитель; 4 •—■ клапан запорный; 5 |

воздушная |

магистраль; 6 — рельсы; 7 — балки. |

|

по рельсам производится на тележках вручную при помощи ры чажных трещеток, которые вставляются в квадрат ■ на концах вала 72 с двух сторон; поворотом вала осуществляется вращение колес тележек.

Сварка на стенде

До укладки полотнища на электромагнитный стенд флюсовые лотки балок равномерно заполняются флюсом заподлицо с поверх ностью магнитов при давлении в шланге флюсовой подушки 0,1— 0,15 ат. Через каждые 12—15 дней работы флюс во флюсовом лотке очищается от шлаковой корки и других загрязнений и по полняется новым.

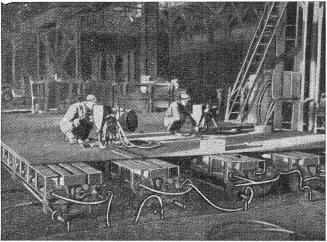

Рис. 72. Сварка на электромагнитном стенде.

Перед сборкой полотнищ производят размещение продольных балок электромагнитного стенда против свариваемых продольных соединений согласно раскрою полотнища. Затем производят сборку полотнища на стенде и в случае необходимости передви гают балки под соединение так, чтобы соединение было точно по середине флюсового ручья. По окончании сборки полотнища на нужных балках стенда включают электромагниты, которые плот но притягивают свариваемое полотно к стенду. После проверки правильности расположения свариваемых соединений относитель но балок, включают воздух в шланги флюсовых ручьев, плотно поджимающие флюс к свариваемым соединениям. Таким образом, автоматическая сварка листов производится на плотно поджатой флюсовой подушке, что обеспечивает провар листов толщиной до 20 мм без разделки кромок на полную толщину листов с двухсто

120