книги из ГПНТБ / Ряполов А.Ф. Изготовление и монтаж технологических трубопроводов высокого давления

.pdfда. В подвижных опорах «горячих» трубопроводов за зоры между трубопроводом и хомутами опор заполня ют асбестовой тканью. Во избежание проскальзывания трубопроводов хомуты плотно затягивают на трубе.

Внутрицеховые опорные металлоконструкции для щитов управления повторно сверяют с рабочими черте жами. Все обнаруженные отклонения в размерах метал локонструкций исправляют до их установки.

На участках трубопроводов с изгибами (колена, от воды, компенсаторы), около арматуры и фланцевых соединений опоры располагают применительно к каж дому конкретному случаю с учетом следующих основ ных требований: хомуты опор не должны располагаться на изогнутых частях трубопровода; при наличии в тру бопроводах вертикальных участков расположение опор не должно ограничивать возможность тепловых удлине ний этих участков и должно исключать неравномерность распределения массы трубопровода по ближайшим опо рам; опоры, расположенные с двух сторон компенса тора, устанавливают возможно ближе к нему, чтобы дополнительно не нагружать компенсатор массой при мыкающих участков трубопроводов; устанавливают опоры около арматуры и фланцевые соединения, учи тывая значительную массу их, возможно ближе одна к другой.

Опорные конструкции устанавливают в строгом со ответствии с привязками, указанными в проекте. При этом обязательно учитывают направление, в котором бу дет перемещаться труба при эксплуатации трубопро вода.

Установленные конструкции закрепляют к перекры тию илп полу фундаментными болтами. После установ ки опорных металлоконструкций на своих местах с помощью струн и отвесов проверяют правильность рас положения по осям мест установки арматуры и фасон ных частей. После сборки трубопровода на этих кон струкциях болты закрепляют и заливают бетонным рас твором.

Металлические детали конструкций опор для предот вращения коррозии окрашивают, а подвижные части — смазывают консистентной смазкой.

Укрупнительная сборка узлов. Перед |

началом мон |

тажа трубные узлы укрупняют в блоки, а |

секции труб — |

210

в плети. Габаритные размеры и масса отдельных бло ков в каждом случае определяются конкретными усло виями монтажа, которые учитывают при разборке ППР .

Укрупнительную сборку трубопроводов выполняют как в мастерской, так и непосредственно на монтажной площадке на специально подготовленных для этой цели деревянных стеллажах.

Укрупнительную сборку сварных узлов осуществля ют с помощью центраторов, кондукторов и других при способлений, обеспечивающих правильное положение сопрягаемых элементов для прихватки и последующей сварки.

Излом осей труб в месте стыка, измеряемый путем наложения линейки в 3—4 местах по периметру стыка, как и при изготовлении узлов в мастерской, не должен превышать 2 мм (см. рис. 63), длина линейки в этом случае принимается не менее 500 мм.

Сборку стыков трубопроводов под сварку на монтаж ной площадке производят в условиях надежной защиты от ветра, попадания на стык атмосферных осадков и грязи. Для этой цели устраивают навесы, щиты, па латки.

Подъем |

и |

укладка |

узлов, труб, соединительных де |

|

талей и арматуры. Монтаж трубопроводов |

рекомендует |

|||

ся начинать |

с |

обвязки |

технологического |

оборудования, |

причем монтируются все трубопроводы, за исключением подгоночных участков. Подъем труб и деталей трубопро водов и укладку их на опоры во избежание механиче ских повреждений отшлифованных поверхностей и резьб выполняют с соблюдением необходимых мер предосто рожности. При этом необходимо следить, чтобы все без исключения детали строго соответствовали маркировке на монтажной схеме и укладка их осуществлялась с та ким расчетом, чтобы вся имеющаяся на них маркировка находилась на видных и доступных для осмотра местах.

Поднятые трубы или трубные сборки в начале за крепляют временно, а затем присоединяют к оборудова нию. Присоединение трубопроводов к оборудованию консольно без закрепления на опорах, не допускается.

В качестве подъемных средств для производства монтажных работ на эстакадах рекомендуются автомо бильные н гусеничные краны с соответствующими гру зоподъемностью и вылетом стрелы, мачты, электричес-

211

кие и ручные лебедки, а в цехах — мостовые краны, ле бедки и тали.

Грузоподъемные механизмы и другие такелажные средства, применяемые для монтажа трубопроводов, крепят к элементам строительных конструкций, облада ющих необходимой прочностью. При отсутствии специ альных указаний в проекте возможность крепления та келажной оснастки согласовывается с техническим над зором заказчика пли строительной организацией, выполняющей строительные работы на площадке.

При невозможности использования для крепления такелажной оснастки строительных конструкций зда ний и сооружений используют для этой цели инвентар ные якоря.

Строповку труб, фасонных частей п арматуры вы полняют с помощью стропов н захватных устройств. При подъеме и перемещении арматуры грузоподъемными ме ханизмами строповку следует производить только за корпус.

Арматуру вентильного типа устанавливают так, что бы поток продукта был направлен «под клапан».

Производство работ на высоте при монтаже трубо проводов допускается только с лесов, подмостей, теле скопических вышек или стремянок, предусмотренных ППР. Подъем и спуск людей по конструкциям этаже рок, эстакад и других строительных сооружений запре щается. Класть инструменты, материалы и другие пред меты внутрь монтируемого трубопровода также не до пускается.

Сборочные работы. Непосредственно перед сборкой деталей и узлов со всех уплотнительных поверхностей труб, линз, арматуры и фасонных деталей трубопрово дов удаляют защитные покрытия, нанесенные при их консервации. Работы по' расконсервации деталей тру бопроводов выполняют различными способами в зави симости от метода консервации самих изделий.

Расконсервацию изделий, законсервированных вод ными или сгущенными растворами нитрата натрия, про изводят промыванием в горячем мыльно-содовом рас творе с добавкой 1—2% нитрата натрия или в 2—5%- ном растворе нитрата натрия с 0,5% кальцинированной соды и с последующей сушкой.

Пластические смазки удаляют нагреванием или про мыванием изделий в масляных ваннах при температуре

212

80—120° С. После удаления с поверхности изделия ос новной части смазки его промывают в бензине, керосине и других растворителях и сушат.

Допускается удаление смазочного слоя протиранием поверхности изделия или отдельных его частей тампона ми, смоченными бензином, уайт-спиритом, а также сухим обтирочным материалом; при переконсервации изделий керосин и масла не применяют.

Смазку удаляют с помощью промывания изделия моющими средствами с пассиваторами в горячей воде.

Мыльные смазки удаляют также протиранием по верхности изделий тампонами сухими или смоченными уайт-спиритом или бензином.- Внутренние поверхности труб и деталей также протирают тряпками при помощи специально заготовленных шомполов, после чего прове ряют их чистоту в доступных местах с помощью лам почки.

В целях предупреждения возможных повреждений отшлифованных гнезд под линзовые уплотнения, а так же для защиты от попадания посторонних предметов и загрязнений во внутренние их полости на всех стадиях монтажа труб и деталей их свободные отверстия закры вают деревянными пробками и перекрывают заглушка ми. Эти защитные устройства снимают только перед не посредственным присоединением очередных монтируе мых деталей.

При перерывах в работе оставшиеся неустановлен ными детали убирают в закрытый склад.

При сборке узлов трубопроводов с большим количе ством арматуры и фасонных частей (например, щитов управления) детали монтируют в следующей последо вательности: в первую очередь устанавливают на опор ные конструкции арматуру, затем фасонные детали и в последнюю очередь — прямые участки труб.

Определение размеров и подгонку замыкающих уча стков труб производят «по месту».

Собираемые трубопроводы устанавливают обычно на временных подкладках (колодках).

После окончания монтажа всей арматуры, фасонных деталей и труб временные колодки заменяют на посто янные с соответствующей подгонкой их по высоте. Од новременно с установкой колодок производят затяжку хомутов и стяжных болтов.

При сборке трубопроводов большой протяженности

213

(магистральные) вначале укладывают первую трубу (плеть), которая является базой и крепится на своих опорах. Перед укладкой следующей трубы с навернуты ми фланцами на GBoe место проверяют чистоту внутрен ней полости и уплотнительных поверхностей трубы или фасонной детали. Трубы, у которых уплотнительные по верхности имеют риски, раковины и следы коррозии, к монтажу не допускаются.

Монтаж |

фланцевого соединения с плоской |

проклад |

||||

кой |

(см. рис. 19,а). Подготовленные для монтажа тру |

|||||

бы |

имеют |

резьбы, |

которые |

начинаются на |

расстоянии |

|

4—5 |

мм от |

торца |

трубы, а |

концевая часть |

на |

этой же |

длине проточена по диаметру на 0,5—1 мм меньше, чем

внутренний диаметр |

резьбы. |

На торце трубы |

должны |

|||

быть кольцевые треугольные |

риски. |

|

|

|

||

Готовые же фланцы на одном из крайних участков |

||||||

также на |

длине 4—5 мм не |

имеют внутренней |

резьбы. |

|||

С одной |

стороны, |

это обеспечивает |

ограничение |

про |

||

кладки с |

наружной |

стороны |

при ее |

монтаже, |

а |

с дру |

гой— предохраняет |

прокладку от вырывания, а также |

|||||

облегчает |

удаление |

прокладки при |

разборке. |

|

|

|

Прокладки изготовляют из отожженной листовой ме ди. Вырезанные заготовки обрабатывают со всех сторон на станке. Во избежание уменьшения прохода трубы от выдавливания прокладки при затяжке шпилек фланце вого соединения внутренний диаметр прокладки должен иметь больший диаметр, нежели внутренний диаметр трубы.

Сборку этого соединения выполняют в следующей последовательности.

Один из фланцев навертывают на резьбу трубы так, чтобы конец ее выступал из фланца на 3—4 мм, второй фланец не довертывают на соответствующую длину. Та ким образом, стык фланцев не совпадает со стыком труб, вследствие чего зажимаемая плоская прокладка ограничивается с наружной стороны проточенной по верхностью фланца, предохраняющей ее от вырывания.

Между торцами труб по всей ширине уплотнения ук ладывают точеную прокладку, которую зажимают шпильками фланцевого соединения.

Монтаж фланцевого |

соединения |

со |

стальными |

лин |

|

зовыми |

прокладками. |

Фланцевое |

соединение со сфери |

||

ческой |

линзовой прокладкой (по |

ГОСТ |

10493—63) |

по |

|

казано |

на рис. 20. |

|

|

|

|

214

При подготовке |

фланцевого |

соединения |

для монта |

|

жа фланцы |

свертывают с труб |

фасонных деталей или |

||

арматуры, |

смывают |

с них консервирующую |

смазку и |

|

проверяют на их концах состояние резьбы. При удовлет ворительных результатах осмотра резьбовые фланцы

перед навинчиванием на нарезанные |

присоединитель |

ные концы труб смазывают. Для смазки |

резьбовой части |

соединения рекомендуется смазка ВНИИНП-232 для участков трубопроводов, работающих с температурой среды до +100° С, и смазка ВНИИНП-225 — для участ ков, работающих с температурой среды до +350° С. Смазка поверхностей резьбы маслом при высоких рабо чих температурах оказывается вредной.

При сборке фланцевого соединения необходимо стро го контролировать расстояние от торца трубы до пло скости фланца.

При навернутом фланце резьбовая часть трубы или детали трубопровода должна выступать от торца флан

ца |

на величины, |

приведенные в табл. |

82. |

|

Т а б л и ц а |

82 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Расстояния от торца трубы (штуцера арматуры |

|

|

|

|||||||||||

|

или фасонных |

деталей) |

до плоскости |

фланца |

|

|

|

||||||||

|

|

|

|

|

|

|

D y , |

мм |

|

|

|

|

|

|

|

И с п о л н е н и е |

6 |

10 |

15 |

25 |

32 |

'10 |

60 |

70 |

90 |

100 |

125 |

150 |

200 |

||

т р у б ы , д е т а л и |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Р а с с т о я н и е м е ж д у т о р ц о м т р у б ы н ф л а н ц е м в мм |

|

|||||||||||

|

I |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

4 |

4 |

6 |

6 |

|

|

II |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

4 |

6 |

6 |

6 |

|

|

III |

1,5 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

4 |

4 |

6 |

6 |

6 |

|

|

IV |

1,5 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

4 |

6 |

6 |

6 |

|

|

1500 |

кгс/см2 |

1,5 |

2 |

2 |

• 2 |

3 |

3 |

3 |

|

|

|

|

|

|

|

2500 |

» |

5 |

5 |

5 |

5 |

5 |

5 |

|

|

|

|

|

|

|

|

Маркировочные проточки у фланцев после их навер тывания должны всегда находиться со стороны трубы, фасонной части или арматуры.

Сборку фланцевых соединений элементов трубопро вода производят на выставленных, выверенных и укреп ленных опорах, на которых уложены и предварительно укреплены трубы, фасонные детали или арматура. При этом между торцами стыкуемых изделий оставляют ми нимальный зазор, через который возможно завести лин зу. До заводки линзы на место предварительно вставля ют две-три шпильки.

215

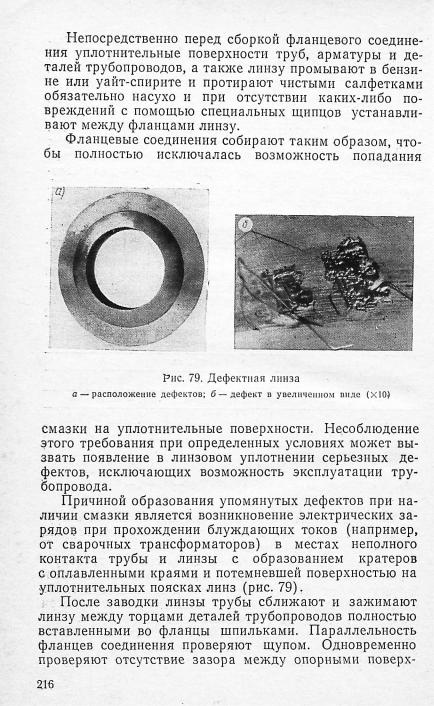

ностями фланца и гаек (щупом с толщиной пластинки 0,05 мм).

Резьбы шпилек перед их установкой покрывают водографитовой эмульсией или пастой (машинное масло 70 мае. ч. и графит чешуйчатый 30 мае. ч). Одно флан цевое соединение укомплектовывают шпильками одной партии.

Детали фланцевых соединений, работающие под большим внутренним давлением, нередко во время ра боты испытывают переменные нагрузки от вибраций, связанных с работой машин. Для обеспечения герметич

Рис. 80. Порядок затяжки шпилек фланцевых соединений

ности и в целях долговечности работы соединения при затяжке шпилек, расположенных по кругу, гайки завер тывают постепенно и равномерно в определенном поряд ке (рис. 80) с постоянной проверкой параллельности фланцев. Неравномерная и неполная затяжка гаек мо жет вызвать нарушение герметичности фланцевого сое динения.

В полностью собранном и затянутом фланцевом сое динении резьбовая часть шпилек должна выступать над торцами гаек не менее одного шага резьбы с каждой стороны.

Фланцевые присоединения к цилиндрам машин и ап паратам, работающим под высоким давлением, выпол няют посредством ввертных шпилек. Резьбовые гнезда под ввертные шпильки перед сборкой тщательно очища ют от загрязнений и стружки и свободно ввинчивают (но без заметного люфта) до упора. Допускается комплекто вание методом индивидуального подбора шпилек. .

Окончательную затяжку фланцевого соединения осу ществляют одним из следующих способов: мерными ключами с указанием силы затяга (табл. 83); мерными ключами, тарированными по крутящему моменту (табл. 84); путем замера величины упругих деформаций

14—908 |

217 |

|

|

|

|

|

|

|

Т а б л и ц а 83 |

||

Усилие |

затяжки шпилек |

фланцевых соединений |

мерными ключами с указателем силы затяга |

|

|||||

|

|

|

|

У с л о в н о е д а в л е н и е в кгс/см2 |

|

|

|||

Dy. мм |

200 |

250 |

320 |

400 |

500 |

640 |

800 |

|

|

|

|

||||||||

|

|

|

|

У с и л и е з а т я ж к и одной ш п и л ь к и |

в кг(Р) |

|

|

||

6 |

112 |

120 |

131 |

145 |

160 |

185 |

215 |

246 |

|

10 |

312 |

335 |

367 |

405 |

450 |

520 |

600 |

660 |

|

15 |

|||||||||

700 |

750 |

820 |

675/900 |

760/1000 |

875 |

1 000 |

1 150 |

||

25 |

1 180 |

1 270 |

1 390 |

1 530 |

1 700 |

1 970 |

2 250 |

2 600 |

|

32 |

|||||||||

2 100 |

2 250 |

2 450 |

2 700 |

2000/3000 |

2 300 |

2 650 |

3 100 |

||

40 |

|||||||||

2 100 |

2 250 |

2 450 |

2 700 |

3 000 |

3 450 |

2 950 |

4 600 |

||

60 |

|

||||||||

3 750 |

4 000 |

4 400 |

4 850 |

5 400 |

6 250 |

7 100 |

8 250 |

||

70 |

|||||||||

5 150 |

5 500 |

6 000 |

6 700 |

7 400 |

8 500 |

9 800 |

11 400 |

||

90 |

7 700 |

8 200 |

9 000 |

9 900 |

11 000 |

9 500/12 700 |

11 000/14 500 |

12 700 |

|

100 |

|||||||||

10 000 |

10 700 |

11 700 |

9 700/13 000 |

10 800/14 400 |

12 400 |

14 200 |

16 500 |

||

125 |

|||||||||

11 600 |

12 500 |

13 600 |

15 100 |

16 800 |

19 400 |

22 200 |

25 700 |

||

150 |

17 300 |

18 500 |

20 000 |

22 300 |

25 000 |

28 600 |

32 700 |

38 000 |

|

200 |

28 000 |

30 000 |

33 000 |

29 000/36 000 |

34 400/40 000 |

47 000 |

53 000 |

62 000 |

|

Т а б л и ц а 84

Величины крутящих моментов для затягивания фланцевых соединений мерными ключами, тарированных по крутящему моменту

Д и а м е т р |

К о л и ч е |

|

|

у с л о в |

О б о з н а |

||

с т в о |

|||

ного |

б о л т о в |

чение |

|

п р о х о д а |

Z |

р е з ь б ы |

|

D y , мм |

|

||

|

|

||

6 |

3 |

М14 |

|

:io |

3 |

М16 |

|

15 |

3 |

М16 |

|

15 |

4 |

М16 |

|

•25 |

4 |

М16 |

|

25 |

4 |

М20 |

|

32 |

6 |

М20 |

|

32 |

6 |

М22 |

|

40 |

6 |

М22 |

|

40 |

6 |

М27 |

|

60 |

6 |

М27 |

|

60 |

6 |

МЗО |

|

70 |

6 |

М30 |

|

70 |

6 |

МЗЗ |

К р у т я |

Д и а м е т р |

К о л и ч е |

|

К р у т я |

щий |

у с л о в н о |

с т в о |

О б о з н а |

щий |

момент |

го п р о |

б о л т о в |

чение |

момент |

в кгс/см |

хода |

г |

р е з ь б ы |

в кгс/см |

D y , мм |

|

|||

91,4 |

90 |

6 |

МЗЗ |

1 667 |

172,2 |

90 |

8 |

М36 |

1 356 |

257,7 |

100 |

6 |

МЗЗ |

2 870 |

193,2 |

100 |

6 |

М36 |

3 115 |

320 |

100 |

8 |

М36 |

2 345 |

394 |

125 |

8 |

М36 |

2 950 |

585 |

125 |

8 |

М39 |

3 194 |

432 |

125 |

8 |

М45 |

3 685 |

566 |

150 |

8 |

М45 |

6 715 |

693 |

150 |

8 |

М52 |

7 759 |

1 000 |

150 |

8 |

М56 |

8 377 |

1111 |

200 |

8 |

М52 |

13 240 |

1 280 |

200 |

10 |

М56 |

11 420 |

1 345 |

|

|

— |

|

|

" |

~ |

|

|

|

|

|

|

|

|

Т а б л и ц а 85 |

Величины упругих деформаций, рекомендуемые при затяжке |

||||||

|

шпилек фланцевых |

соединений |

|

|||

Д и а м е т р |

О б о з н а ч е |

Р е к о м е н д у е м а я |

Д и а м е т р |

О б о з н а |

Р е к о м е н д у е м а я |

|

у с л о в н о г о |

ние р е з ь б ы |

величина |

условного |

чение |

величина |

|

п р о х о д а |

на ш п и л ь |

у п р у г о й |

п р о х о д а |

р е з ь б ы на |

у п р у г о й |

|

D y , мм |

ках |

д е ф о р м а ц и и |

D y , |

мм |

ш п и л ь к а х |

д е ф о р м а ц и и |

|

|

ш п и л е к в мм |

|

|

|

ш п и л е к в мм |

6 |

М14 |

0,05—0,10 |

|

70 |

МЗЗ |

0,30—0,40 |

10 |

М14 |

0,05—0,10 |

|

90 |

М36 |

0,35—0,50 |

15 |

М16 |

0,10—0,15 |

|

100 |

М39 |

0,40—0,55 |

25 |

М20 |

0,12—0,18 |

|

125 |

М45 |

0,45—0,60 |

32 |

М22 |

0,15—0,20 |

|

150 |

М52 |

0,55—0,70 |

40 |

М27 |

0,20—0,25 |

|

200 |

М56 |

0,70—0,95 |

60 |

МЗО |

0,25—0,35 |

|

— |

— |

— |

шпилек (табл. 85), причем можно проверить точным замером длину каждой шпильки до затяжки и после (у ввертных шпилек замеряют длину за вычетом вверну той части), либо выборочно у затянутого фланцевого соединениянамечают несколько шпилек для контроля, замеряют их длину, по укорочению длины шпильки пос-

14* |

219 |