книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfчто дислокации при отжиге закрепляются атомами примесей или легирующих элементов.

Очень сильный рост предела упругости при дорекристаллизационном отжиге в твердых растворах с г. ц. к. решеткой на базе меди и никеля (иногда в 2—2,5 раза и более, см. табл. 5) можно свя зать с образованием атмосфер Сузуки на дефектах упаковки рас тянутых дислокаций и возникновением в растворе областей с ближним порядком. Разрушением этих областей и отрывом дисло каций от атмосфер можно объяснить разупрочнение при холодной деформации после дорекристаллизационного отжига.

В металлах с о. ц. к. решеткой, например в ниобии (см. табл. 5), рост предела упругости при дорекристаллизационном от жиге скорее всего обусловлен закреплением дислокаций коттрелловскими атмосферами из атомов примесей внедрения.

В металлах и однофазных сплавах технической чистоты одной из причин упрочнения при дорекристаллизационном отжиге может быть старение (дисперсионное твердение) из-за выделения на дис локациях дисперсных частиц фаз, образованных примесями.

При дорекристаллизационном упрочняющем отжиге предел уп ругости возрастает значительно сильнее, чем твердость или предел прочности. Это и понятно, так как на величину предела упругости, характеризующего сопротивление материала малым пластическим деформациям, сильно влияет исходная (до начала механических испытаний) дислокационная структура, мало изменяющаяся в про

цессе испытаний. В то же время при |

определениях |

твердости и |

|

предела |

прочности, характеризующих |

сопротивление |

материала |

большим |

пластическим деформациям, |

исходная дислокационная |

|

структура сильно изменяется в самом процессе механического ис пытания: растет плотность дислокаций, они перераспределяются и создается новая дислокационная структура. Поэтому закрепление дислокаций в исходной структуре при дорекристаллизационном отжиге сильнее влияет на предел упругости и слабее на предел прочности.

Теперь можно считать, что повышение предела упругости при дорекристаллизационном отжиге — это весьма общее явление, свойственное металлам и сплавам с любым типом решетки, метал лам обычной и высокой чистоты.

В целом же зависимость прочностных свойств от температуры отжига, изображенная на рис. 50 пунктиром, является одной из типичных и очень часто встречающихся.

3. Изменение физических свойств при отжиге

Электросопротивление изменяется при отжиге сложным обра зом. У многих деформированных металлов и неупорядоченных твердых растворов электросопротивление в значительной степени восстанавливается при дорекристаллизационном отжиге. Первич ная рекристаллизация окончательно снимает деформационный прирост электросопротивления.

100

Принято считать, что с повышением температуры рекристаллизационного отжига электросопротивление снижается (если при на клепе оно возрастало). Но справочные данные не согласуются с этим представлением. У меди, никеля, серебра, алюминия, железа и многих сплавов с повышением температуры рекристаллизационного отжига после обычного снижения электросопротивление по

невыясненным |

причинам |

аномально |

возрастает (см. рис. 53). |

||||||

Если при холодной деформации электросопротивление умень |

|||||||||

шалось, как у хромеля, алюмеля и нейзильбера |

(см. рис. 14), то |

||||||||

естественно, что отжиг приводит к |

|

|

|

||||||

росту электросопротивления (рис. |

|

|

|

||||||

57). Это |

обусловлено |

восстановле |

|

|

|

||||

нием при отжиге /(-состояния, нару |

|

|

|

||||||

шенного |

предварительной деформа |

|

|

|

|||||

цией. |

|

|

|

|

|

|

|

|

|

Уменьшение |

плотности дислока |

|

|

|

|||||

ций при отжиге, облегчая смещение |

|

|

|

||||||

границ доменов, облегчает процессы |

|

|

|

||||||

намагничивания |

и |

размагничива |

|

|

|

||||

ния и, |

следовательно, увеличивает |

|

|

|

|||||

магнитную проницаемость, |

снижает |

|

|

|

|||||

коэрцитивную силу и потери на пе- |

|

|

|

||||||

ремагничивание. |

|

|

|

|

|

|

|

||

Отжиг, снимающий наклеп, вос |

|

|

|

||||||

станавливает термо-э. д. |

с. |

до ее |

0 200 |

Ш 600 |

800 |

||||

первоначального значения. |

|

||||||||

В заключение отметим, что раз |

Температура оттига°С |

||||||||

ные свойства |

начинают |

интенсивно |

Рис. 57. Влияние температуры отжига |

||||||

изменяться при |

разных |

температу |

на электросопротивление |

и механиче |

|||||

рах отжига. |

Например, |

электросо |

ские свойства хромеля {И. Я. Берков- |

||||||

ский, А. Г. Колоколова) |

|||||||||

противление |

обычно |

начинает па |

|

|

|

||||

дать при отжиге раньше, чем начнется сильное уменьшение пре дела прочности (рис. 53), так как электросопротивление может значительно снижаться из-за уменьшения концентрации точечных дефектов при возврате, а интенсивное падение предела прочности становится возможным только тогда, когда резко уменьшается плотность дислокаций.

§14. АНИЗОТРОПИЯ СВОЙСТВ ОТОЖЖЕННОГО МЕТАЛЛА

Врекристаллизованном металле с хаотично ориентированными кристаллитами векторные свойства отдельных монокристаллов статистически усредняются по всем направлениям в макрообъеме поликристалла. При наличии текстуры рекристаллизации отож женный металл анизотропен. Его анизотропия проявляется тем сильнее, чем совершеннее текстура. Чаще всего анизотропия свойств вредна, но в отдельных случаях требуется получить изде лие, в котором какое-то свойство должно быть усилено в опреде ленном направлении. Получение отожженного изотропного метал

101

ла или, наоборот, металла с ярко выраженной анизотропией свойств — важная научная и техническая задача.

1. Фестонистость

Наибольший вред текстура рекристаллизации приносит в том случае, когда листы или ленты предназначаются для глубокой вы тяжки. Холоднокатаный лист или ленту перед штамповкой отжи гают. Если при отжиге возникает достаточно совершенная тексту ра рекристаллизации, то лист становится анизотропным. В этом легко убедиться, вырезая плоские образцы для растяжения под разным углом к направлению прокатки (рис. 58). Особенно резко

|

|

|

|

Угол л оалравлелаю |

|

|

|

|

|

|

лрокатли, град. |

Р.ис. 58. Схема вырезки разрывных об- |

Рис. 59. |

Анизотропия |

относительного |

||

раздав для |

выя)вления |

анизотропии |

удлинения |

отожженной |

медной полосы, |

механических |

свойств в |

отожженном |

обладающей текстурой |

куба (Болдуин) |

|

|

медном листе |

|

|

|

|

выраженная анизотропия механических свойств наблюдается у отожженных металлов и сплавов с г. ц. к. решеткой, обладающих текстурой куба | 001 [<001 > , так как этой текстуре свойственна

исключительно высокая степень совершенства. Например, в мед ной полосе с совершенной текстурой куба относительное удлине ние вдоль и поперек направления прокатки равно 16%, а под уг лом 45° к направлению прокатки 73%. Резкую разницу в значени ях относительного удлинения в этих направлениях легко понять, если учесть, что при растяжении монокристаллов меди перпенди кулярно грани куба | 100 [ получается низкое относительное удли

нение, а перпендикулярно грани ромбического додекаэдра 11 ГО [■—

высокое. В случае текстуры куба ось разрывного образца, выре занного вдоль или поперек направления прокатки, оказывается перпендикулярной плоскости | Ю0[, а ось разрывного образца, вы

резанного под углом 45° к направлению прокатки, — перпендику

лярной плоскости | 110[.

Анизотропия свойств выражена на графике в координатах свойство — угол к направлению прокатки (рис. 59).

102

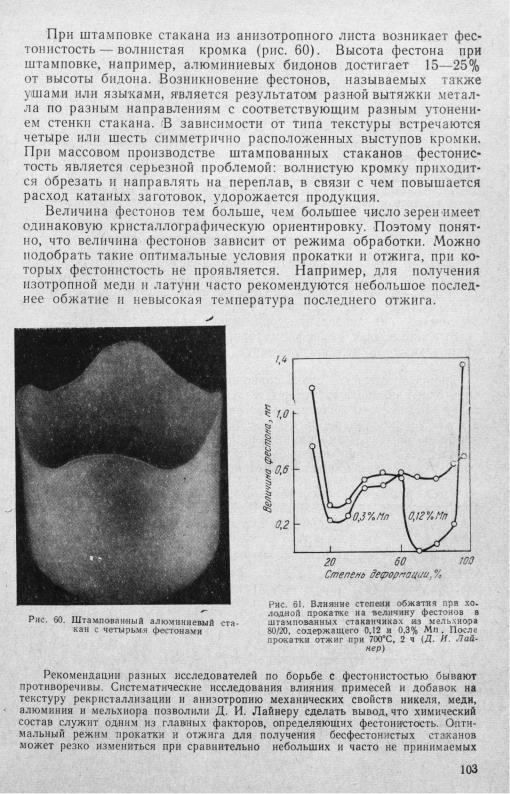

во внимание изменениях химического состава. Например, на рис. 61 показано, что наименьшая величина фестона у мельхиора, содержащего 0,3% Мп, получа ется при прокатке с обжатием 20—30%, а у мельхиора, содержащего 0,12% М п,— с суммарным обжатием 70—80%. Если мельхиор совсем не содержит марганца, то при всех степенях деформации до 90% и всех температурах отжига до 900°С он дает бесфестонистые стаканы. Марганец применяют при плавке мельхиора как раокислитель. Используя для раскисления мельхиора вместо марганца кремний, можно устранить брак ,по фестониегости при штамповке.

В отдельных случаях можно вводить в металл в строго определенном коли честве небольшие добавки, предназначенные только для устранения фестонистости или вообще анизотропии свойств. Например, добавка 0,05% Si к меди марки В4 уменьшает скорость развития кубической текстуры при отжиге, резко снижая анизотропию относительного удлинения.

При благоприятном химическом составе бесфестонистые стаканы можно по лучать в широком диапазоне степеней деформации и температур отжига. Такой состав, а также режимы обработки пока подбирают чисто эмпирически.

2. Текстурованная трансформаторная сталь

Важным примером промышленного материала, в котором текс тура рекристаллизации полезна, может служить трансформатор ная сталь. Стальной лист в сердечнике трансформатора непрерыв но перемагничивается. Около 0,4% общего расхода электроэнер гии теряется на нагревание сердечников трансформаторов.

Высокий к. п. д. трансформаторов обеспечивается минимальны ми потерями на перемагничивание вдоль направления магнитопровода.

Трансформаторная сталь содержит 2,8—3,5% Si и минимально возможное количество углерода. Магнитные свойства монокрис талла кремнистого железа сильно анизотропны. В нем так же, как и в чистом железе, ребро куба < 1 0 0 > является направлением наиболее легкого намагничивания, а пространственная диагональ куба < 111 > — направлением наиболее трудного намагничивания (рис. 62). В монокристалле кремнистого феррита максимальная

Рис. 62. |

Кривые |

намагничивания |

вдоль |

Рис. 63. Ориентация кристаллографических |

разных |

кристаллографических направле- |

осей относительно направления прокатки |

||

ний монокристалла |

трансформатэрной |

ста- |

в трансформаторной стали с ребровой тек |

|

|

ли |

(Вильямс) |

|

стурой (Бозорт) |

104

магнитная |

проницаемость |

pmax вдоль направления < 1 0 0 > в |

тридцать |

раз больше, чем |

вдоль направления < 1 1 1 > . |

С середины 30-х годов начали разрабатывать технологию получения трансформаторной стали с резко выраженной текстурой ре кристаллизации, которая обеспечивает наиболее высокую магнит ную проницаемость в направлении прокатки и минимальные поте ри на гистерезис, при этом ухудшаются магнитные свойства в дру гих направлениях. Магнитопровод из текстурованной стали изго товляют так, что направление прокатки листа совпадает с направ лением магнитного потока.

В настоящее время промышленность все в больших масштабах производит холоднокатаную трансформаторную сталь с ребровой текстурой | МО I < 1 0 0 > , называемой текстурой Госса. В СССР —

это стали марок Э310, Э320 и др.

При ребровой текстуре ребро куба < 1 О 0 > , т. е. направление самого легкого намагничивания, параллельно направлению про катки, а плоскость ромбического додекаэдра { ПО } параллельна

плоскости проката (рис. 63). Направление трудного намагничива ния <111 >-находится под углом 54,7° к направлению прокатки, а направление промежуточного намагничивания < 1 1 0 > — попе рек прокатки.

Получение промышленного листа толщиной 0,2—0,5 мм с реб ровой текстурой — сложный технологический процесс. Он включа ет горячую прокатку, две холодные прокатки с промежуточным от жигом, отжиг (~800°С) после второй холодной прокатки и, на конец, высокотемпературный длительный отжиг (~1100°С) в су хом водороде.

При первом отжиге проходит первичная рекристаллизация, соз дающая текстуру, один из компонентов которой { ПО}< 110>.

Рекристаллизованная матрица стабилизирована дисперсными час тицами нитрида кремния, сульфида марганца и другими соедине ниями, образованными примесями. При окончательном высокотем пературном отжиге в стабилизированной матрице развивается вто ричная рекристаллизация с преимущественным ростом зерен, име ющих ориентацию | 110}<100> . В очень чистом сплаве железа с

кремнием рекристаллизованная матрица не стабилизирована и ребровая текстура не создается.

Холоднокатаные трансформаторные стали с ребровой текстурой постепенно вытесняют изотропные горячекатаные. Их применение позволяет уменьшить вес и габариты мощных трансформаторов на 20—25% и сильно снижает потери электроэнергии в народном хо зяйстве.

Еще более высокие магнитные характеристики присущи магнитопроводам из стали с кубической текстурой { 100} < 001> , когда

параллельно плоскости прокатки рекристаллизованные зерна уста навливаются плоскостью {100} , а параллельно направлению про

катки и поперек нее — направлением <001 > . В такой стали в- отличие от стали с ребровой текстурой направление легкого, намаг-

105,

■ничивания лежит 'в плоскости прокатки вдоль и поперек катаной по лосы. Кубическую текстуру в трансформаторной стали получают в лентах толщиной около 0,04 мм, т. е. на порядок более тонких, чем при получении ребровой текстуры. Кубическая текстура возникает при вторичной рекристаллизации: в матрице, стабилизированной «эффектом толщины» (см. § 9), предпочтительно растут зерна, ко торые выходят на поверхность проката гранями 1100J, имеющими

(в присутствии кислорода в атмосфере печи) наименьшую поверх ностную энергию.

Режимы обработки для стабильного получения в больших про мышленных масштабах кубической текстуры в трансформаторной стали изучены еще недостаточно и находятся в стадии интенсив ных исследований.

§15. ВЫБОР РЕЖИМОВ ДОРЕКРИСТАЛЛИЗАЦИОННОГО

ИРЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА

Основные параметры отжига наклепанных |

металлов |

и спла |

вов — температура и продолжительность. Они |

определяют |

харак |

тер и полноту структурных изменений при отжиге, а также свойст ва металла и сплава после отжига. В отдельных случаях, которые будут рассмотрены ниже, важную роль играют также скорость нагрева до температуры отжига и скорость охлаждения с этой температуры.

Режим отжига каждого металла и сплава назначают с учетом требований к его структуре и свойствам, особенностей поведения при отжиге и исходного деформированного состояния. Правильно выбрать температуру и время отжига помогают диаграммы типа тех, что представлены на рис. 47—53.

1. Дорекристаллизационный отжиг

Дорекристаллизационный отжиг бывает смягчающим и упроч

няющим.

Дорекристаллизационный смягчающий отжиг используют для повышения пластичности при частичном сохранении деформацион ного упрочнения. Его применяют, когда необязательно или неже лательно полное смягчение, достигаемое рекристаллизационным отжигом. Смягчающий дорекристаллизационный отжиг чаще все го служит окончательной операцией, придающей изделию требуе мое сочетание прочности и пластичности. Реже его используют как промежуточный процесс между операциями обработки давлением для частичного снятия наклепа. Алюминиевые листы марок АД, АД1 и др. в большом количестве выпускают после дорекристаллизационного смягчающего отжига при 150—300°С (температура отжига зависит от содержания примесей в алюминии, влияющих

на t р ). Дорекристаллизационный смягчающий отжиг широко при меняют к магналиям, чтобы обеспечить последующие операции гибки, отбортовки и др. Так, например, у нагартованных листов из сплава АМг2 ав= 3 0 кгс/мм12 и 6= 7%, а у отожженных при 160—

106

180°С Ста= 2 |

7 кгс/мм2 и 6=11% |

(в рекристаллизованном |

состоя* |

нии ав = 20 |

кгс/мм2 и 6= 18%). |

В § 13 уже отмечалась легкость |

|

полигонизации алюминиевомагниевых сплавов, которая |

обуслов- |

||

ливает разупрочнение при дорекристаллизационном отжиге. Такой отжиг сплавов АМг1 и АМг2 при 150—180°С обеспечивает сочета* ние повышенной (по сравнению с рекристаллизованным состояни* ем) прочности и пластичности, достаточной для проведения после* дующих операций, включающих пластическую деформацию. Так как листы из алюминия и магналиев составляют большую часть листовой продукции, выпускаемой заводами по обработке легких сплавов, понятно, насколько широко и эффективно используется дорекристалл.изационный смягчающий отжиг.

Для тугоплавких металлов VIA группы (Мо и W) дорекристаллизационный отжиг — единственный способ смягчения после обработки давлением, так как при рекристаллизации они сильно охрупчиваются. Дорекристаллизационный отжиг этих металлов и спла вов на их основе не только помогает частично снимать деформаци онное упрочнение, но и снижает температуру перехода из пластич ного состояния в хрупкое (см. рис. 55).

Дорекристаллизационный отжиг часто наряду с повышением пластичности преследует цель уменьшить остаточные нaпpяжeнияt стабилизировать свойства и повысить стойкость против коррозии.

Для выбора режима дорекристаллизационного отжига необхо димо знать t* (при данной степени деформации). Чем ближе тем

пература отжига к t р, тем полнее снимается наклеп.

Дорекристаллизационный упрочняющий отжиг применяют для повышения упругих свойств пружин и мембран. Оптимальную тем пературу его (см. § 13) подбирают опытным путем.

При дорекристаллизационном отжиге холоднодеформированных медных сплавов (алюминиевых и хромовых бронз, меднонике левых сплавов) можно встретиться с «огневой» хрупкостью из-за образования пор по границам зерен. Поры возникают при отжиге под действием остаточных напряжений и по аналогии с порами, образующимися при ползучести, растут вследствие конденсаций вакансий. Для борьбы с огневой хрупкостью продолжительность отжига в соответствующем критическом температурном интервале должна быть минимальной.

2. Рекристаллизационный отжиг

Рекристаллизационный отжиг подразделяют на полный, непол ный и текстурирующий.

Полный рекристаллизационный отжиг, обычно называемый просто рекристаллизационным, — одна из наиболее широко приме няемых операций термообработки.

Рекристаллизационный отжиг используют в промышленности

как |

первоначальную операцию перед холодной обработкой дав |

|

лением (для придания материалу |

наибольшей пластичности) , |

|

как |

промежуточный процесс между |

операциями холодного дефор- |

10?

мирования (для снятия наклепа) и как окончательную (выход ную) термическую обработку (для придания полуфабрикату или изделию необходимых свойств). Рекристаллизационный отжиг ста лей, цветных металлов и сплавов применяют после холодной про катки листов, лент и фольги, холодного волочения труб, прутков и проволоки, холодной штамповки и других видов холодной, а также теплой обработки давлением (при теплой обработке давлением ме талл значительно наклепывается, хотя и слабее, чем при холод ной).

Вотдельных случаях рекристаллизационный отжиг следует за горячей обработкой давлением. Например, горячекатаные рулоны из некоторых алюминиевых сплавов перед холодной прокаткой от жигают для снятия остатков наклепа, так как в конце горячей прокатки, когда лист был захоложен до температур 280—330°С, медленная рекристаллизация не успела полностью пройти и снять наклеп.

Впроизводстве полуфабрикатов и изделий из цветных металлов

исплавов рекристаллизационный отжиг как самостоятельная операция термообработки распространен гораздо шире, чем в тех нологии призводства стали. Объясняется это тем, что по сравне нию со сталями холодной обработке давлением подвергают не сравненно большую долю цветных металлов и сплавов.

Температура полного рекристаллизационного отжига должна

быть выше tp. Если металл или сплав имеет критические точки в твердом состоянии, то температура чисто рекристаллизационного отжига должна находиться ниже критической точки, например точки Ас\ в стали или температуры полиморфного превращения в титановых сплавах. При нагреве выше температуры а + р — ^ -п е рехода в титановых сплавах вырастает очень крупное зерно.

Ниже приведены примерные температуры полного рекристал лизационного отжига разных материалов, °С:

Углеродистая сталь ............................. |

650—710 |

|

М е д ь ........................................................... |

б р о н з ы |

500—700 |

Латуни и |

600—700 |

|

Медноникелевые с п л а в ы ..................... |

700—850 |

|

Н и к е л ь ....................................................... |

|

700—800 |

Никелевые |

сп л а в ы ................................. |

800—1150 |

Т и т а н ........................................................... |

|

670—690 |

А лю м и н и й ................................................. |

300—500 |

|

Алюминиевые сп л а в ы ........................... |

350—430 |

|

Магниевые |

с п л а в ы ................................ |

300—400 |

Время выдержки обычно составляет 10—60 мин.

При выборе времени выдержки иногда приходится учитывать побочные процессы. Так, основным процессом при отжиге холоднодеформированных сталей ниже точки Ас\ является рекристаллиза ция феррита. Но, кроме нее, может идти сфероидизация цементи та. Время, необходимое для полной рекристаллизации, не превы шает 60 мин, а если требуется перевести цементит в зернистую форму, время выдержки доходит до нескольких часов (зернистая

.108

форма цементита наиболее благоприятна для последующего хо лодного деформирования).

Оптимальный режим отжига можно выбрать по графикам тем пературной зависимости свойств (см.рис. 52 и 53). Так, для восста новления пластичности меди можно рекомендовать часовой отжиг при 500—700°С (см. рис. 53). Верхняя температурная граница от жига выбрана ниже температуры перегрева (~800°С), а нижняя—

с некоторым превышением tp (~ 400°С), так как при определенной «геометрической» степени деформации изделия отдельные его участки деформированы неравномерно. В участках с меньшей сте пенью деформации рекристаллизация заканчивается при более вы соких температурах.

При выборе режима отжига можно использовать диаграммы рекристаллизации (типа рис. 46), избегая получения очень круп ного зерна и разнозернистости. При этом следует хорошо пред ставлять себе те ограничения, которые связаны с использованием диаграмм рекристаллизации.

Только по механическим свойствам не всегда можно судить о качестве отожженного материала. Другим показателем в отдель ных случаях служит размер рекристаллизованного зерна. Так, на пример, крупнозернистость является причиной появления апельси новой корки — характерной шероховатости на поверхности изде лий после глубокой вытяжки, растяжки и т. п.

В крупнозернистом материале неоднородность пластической де формации разных зерен и внутри одного зерна выражена особенно сильно. Так, в пределах одного крупнозернистого алюминиевого образца относительное удлинение разных зерен может различать ся в 10 раз. Неоднородность деформации крупных зерен на сво бодной поверхности изделия и проявляется в виде апельсиновой корки. При мелком зерне такой шероховатости не видно.

Разнозернистость обусловливает при глубокой вытяжке сильно неоднородную деформацию и может привести к разрывам.

В листах и лентах однофазных медных сплавов, предназначен ных для глубокой штамповки, размер зерна не должен превышать 0,05 мм. Для контроля размера зерна а-латуней и бронз в завод ских условиях пользуются эталонами структур.

Кроме требований к уровню свойств и размеру зерна, при вы боре режима отжига в ряде случаев следует учитывать требование к допустимой степени анизотропии свойств, связанной с текстурой рекристаллизации (см. о фестонистости в § 14).

Скорость нагрева до температуры отжига чаще всего не имеет значения. Но в отдельных случаях необходим ускоренный нагрев. Так, при медленном нагреве до температуры отжига холоднодеформированных полуфабрикатов из алюминиевого сплава марки АМц вырастают очень крупные зерна, обусловливающие шерохо ватость поверхности после правки и снижающие относительное уд линение. Крупные зерна вырастают из-за того, что в случае мед ленного нагрева первичная рекристаллизация начинается при сра внительно низких температурах и идет из малого числа центров.

109