книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfно сказывается на свойствах .изделий, особенно в тех случаях, когда поры завариваются при горячей пластической деформации.

§ 3. ИЗМЕНЕНИЕ СВОЙСТВ СПЛАВОВ ПРИ ГОМОГЕНИЗАЦИОННОМ ОТЖИГЕ

1. Литые сплавы |

|

|

Главное изменение свойств при гомогенизационном |

отжиге — |

|

повышение пластичности литого сплава. При выборе режима |

от |

|

жига слитка показатели пластичности следует измерять |

не |

при |

комнатной температуре, а при температуре .первой операции |

го |

|

рячей обработки давлением. Если, например, слитки сплава Д16 предназначены для прессования, то показатели пластичности сле дует определять при температуре прессования, равной 400°С (см. рис. 7).

Механические свойства фасонной отливки следует измерять при температуре эксплуатации детали, например комнатной.

По мере растворения хрупких фаз пластичность растет и пос ле окончания их растворения перестает изменяться (см. рис. 7). Относительное удлинение и сужение слитков алюминиевых спла вов при температурах горячей деформации .возрастает в резуль тате гомогенизации в 1,5—3 раза.

Если цель гомогенизационного отжига — повысить |

пластич |

ность, то за оптимальное время гомогенизации можно |

принять |

время полного растворения неравновесного избытка фаз. Как от мечалось в § 2, это время сокращается, согласно формуле (3), с уменьшением толщины частиц избыточной фазы, а также е из мельчением дендритной ячейки. Кроме растворения хрупких из быточных фаз, полезное влияние оказывает также их коагуляция. Так, во время гомогенизационного отжига жаропрочной стали Х25Н16Г7 при 1150°С проходят частичное растворение и коагу ляция избыточных фаз, .вместо сплошных прослоек их по грани цам зерен остаются округлые изолированные включения и пластичность .слитка возрастает.

Повышение пластичности слитков легированных сталей, алю миниевых и других сплавов уменьшает брак по трещинам при первой операции горячей обработки давлением, позволяет увели чить степень деформации, особенно на первых обжатиях, повы сить скорость деформирования, улучшает состояние кромки (уменьшает рванины горячекатаных полос).

Для фасонных изделий значение гомогенизации особенно ве лико, так как их структура не измельчается при пластической деформации.

Гомогенизационный отжиг не может полностью устранить влияние исходной литой структуры: чем меньше размер дендрит ной ячейки в литом сплаве, тем выше уровень показателей пластичности слитка в гомогенизированном состоянии.

30

2. Деформированные сплавы

Хотя при горячей обработке давлением и происходит коренное изменение строения сплава, но оно все же недостаточно, чтобы полностью устранить влияние литой структуры на его техноло гичность при последующей холодной обработке давлением. «На следственность» литой структуры с неустраненной дендритной ликвацией проявляется в снижении пластичности холоднодеформированного сплава. Объясняется это тем, что при горячей обра ботке давлением, несмотря на сильное измельчение и «перемеши вание» структуры, полностью не устраняется микронеоднород ность сплава, вызванная дендритной ликвацией. Гомогенизация слитка, повышая пластичность холоднодеформированного сплава, улучшает состояние кромки холоднокатаных полос, позволяет со кратить промежуточные отжиги и увеличить степень обжатия при холодной прокатке, улучшает штамлуемоеть листов при глубокой

вытяжке. |

бывает весьма устойчивой |

Наследственность литой структуры |

|

и сказывается на служебных свойствах |

изделий, несмотря на то, |

что в технологическом цикле структура сплава испытывает такие

мощные |

воздействия, как обработка давлением, закалка, |

отпуск |

|||

и другие |

виды обработки. |

Так, в высокоуглеродистых |

|

сталях, |

|

легированных хромом и вольфрамом, в |

результате дендритной |

||||

ликвации |

может появиться |

карбидная |

эвтектика. Это |

явление |

|

называют карбидной ликвацией. В изделиях, несмотря |

на |

горя |

|||

чую прокатку и закалку, сохраняются грубые скопления эвтекти ческих карбидов. В этих местах выкрашиваются лезвие инстру мента и трущаяся поверхность шарикоподшипника.

Горячая и холодная прокатка с последующим рекристаллизационным отжигом или закалкой, сильно изменяющими структуру, часто не могут устранить разницу между свойствами листов из алюминиевых сплавов, полученных из негомогенизированного и гомогенизированного слитков. Например, достаточно глубокая гомогенизация слитка повышает относительное удлинение отож женных листов из сплава авиаль (марки АВ) на одну четверть по сравнению с такими же листами, но полученными из негомогени-

зировэнного слитка. |

но и ухуд |

||

Гомогенизация слитка может не только улучшить, |

|||

шить некоторые свойства готовой продукции. Например, |

гомоге |

||

низация при 490°С в течение суток слитка из дуралюмина |

марки |

||

Д16 повышает на несколько процентов относительное |

удлинение |

||

закаленных и состаренных листов, но одновременно снижает |

их |

||

предел прочности1 на 1—1,5 кгс/мм2. Причиной некоторого |

сни |

||

жения прочности является особое поведение марганца при гомо генизации слитка. Как уже отмечалось, при температурах поряд

ка |

500°С растворимость марганца в алюминии сравнительно неве- |

|

на |

1 Устойчивое |

изменение предела прочности деформируемых легких сплавов |

1— 1,6 кгс/мм2 |

представляет практический интерес, в то время как для боль |

|

шинства сталей такое изменение можно не принимать во внимание.

31

лика и пересыщенный марганцем раствор, образовавшийся при кристаллизации, распадается. Выход марганца из раствора при гомогенизации слитка и коагуляция выделившихся частиц марган цевого интерметаллида несколько снижают прочность рекристаллизованных листов дуралюмина, прошедших полную термическую обработку (закалку и старение).

Наиболее заметное и практически очень важное влияние гомогенизационный отжиг оказывает на показатели пластичности, ударную вязкость и усталостные характеристики изделий (прес сованных полос, профилей, поковок и др.) поперек волокна, так как избыточные хрупкие фазы вытягиваются вдоль направления

главной деформации.

* * *

Гомогенизационный отжиг — довольно длительная операция, требующая нагрева больших масс металла с повышенным расхо дом топлива или электроэнергии. Поэтому в каждом конкретном случае устанавливают целесообразность применения помогенизационного отжига.

Гомогенизационный отжиг железных сплавов, требующий большого расхода топлива и сопровождающийся значительными потерями металла на окалину, применяют лишь к высококачест венным легированным сталям ответственного назначения (темпе ратуру отжига выбирают в интервале 1050—1250°С). Из углеро дистых сталей только автоматные подвергают гомогенизанионно му отжигу. Автоматные стали содержат повышенное количество серы, улучшающей обрабатываемость резанием (до 0,2—0,3%

.вместо обычных 0,04—0,06%). Сера сильно ликвирует к границам зерен при кристаллизации и вызывает красноломкость при про катке. Гомогенизационный отжиг при 1150°С устраняет красно ломкость автоматной стали.

Слитки большинства деформируемых алюминиевых сплавов подвергают гомогениз анионному отжигу для улучшения обраба тываемости давлением и повышения механических свойств полу фабрикатов. Температуру отжига, обычно находящуюся в интер вале 450—550°С, выбирают в зависимости от марки сплава и ви да полуфабрикатов.

Слитки деформируемых магниевых сплавов гомогенизируют при 390—405°С с той же целью, что и слитки алюминиевых спла вов. Часто гомогенизацию совмещают с операцией нагрева слит ков перед горячей обработкой давлением, увеличивая время вы держки в печи.

К фасонным отливкам из алюминиевых и магниевых сплавов гомогенизационный отжиг как самостоятельную операцию не при меняют. Гомогенизация органически входит в операцию нагрева под закалку фасонных отливок. Этот нагрев проводят при таких высоких температурах и длительных выдержках, чтобы в твердый раствор перешло максимально возможное в производственных ус ловиях количество избыточных фаз.

32

К слиткам и фасонным отливкам из медных, никелевых, тита новых и цинковых сплавов гомогенизационный отжиг как само стоятельную операцию в промышленности или совсем не .приме няют, или применяют крайне редко, так как он не дает большого эффекта. Исключением являются слитки и ответственные фасон ные отливки из некоторых оловянных бронз, которые для повы шения пластичности подвергают гомогенизации при 650—700°С, чтобы рассосался неравновесный избыток хрупкого эвтектоцда a+ C u 3iSn8.

§ 4. ГОМОГЕНИЗАЦИЯ С НАГРЕВОМ ВЫШЕ ТЕМПЕРАТУРЫ НЕРАВНОВЕСНОГО СОЛИДУСА

В некоторых случаях степень гомогенизации, проводимой при температурах вблизи неравновесного солидуса, но ниже его, мо жет оказаться недостаточной. Необходимая полнота гомогениза ции при этом или вообще не достигается, или достигается при таких длительных выдержках, которые неприемлемы в производ

стве. Кроме того, всегда желательно сокращение |

времени |

гомо |

||||

генизации. Поэтому весьма заманчива |

возможность |

проведения |

||||

гомогенизационного отжига при температурах выше |

неравновес |

|||||

ного солидуса. Такой отжиг с нагреванием |

выше |

неравновесно |

||||

го, но ниже равновесного солидуса |

применяют в промышленно |

|||||

сти к слиткам некоторых алюминиевых сплавов. |

|

|

сплавов |

|||

Обычно отжиг промышленных слитков алюминиевых |

||||||

выше неравновесного солидуса .вызывает |

опасения |

из-за |

воз |

|||

можности пережога. Явление пережога хорошо известно |

в |

прак |

||||

тике закалки листов из алюминиевых |

сплавов. |

Здесь |

пережог |

|||

вызывает неисправный брак и проявляется |

по-разному: |

в |

виде |

|||

закалочных трещин и мелких пузырей на поверхности листа, кро

ме того, он сильно снижает прочность и пластичность. |

Причины |

|

пережога — частичное |

оплавление сплава .при нагреве |

под закал |

ку. По оплавленным |

границам легко возникают межкристаллит- |

|

ные закалочные трещины под действием закалочных напряжений. Оплавленные участки имеют эвтектический состав, и при быст рой кристаллизации во время закалки по границам зерен образу ется прослойка из хрупкого интерметаллида, входящего в состав эвтектики. Если пережог и не вызвал образования .видимых зака лочных трещин, то эти хрупкие межкристаллитные прослойки* снижая пластичность листа, могут стать причиной брака.

Хорошо известен также сильный пережог изделий тонкого сечения из стали, меди и медных сплавав при чрезмерно высокой температуре или большой выдержке в окислительной атмосфере. Такой пережог вызван проникновением кислорода по границам зерен насквозь через все сечение изделия и образованием окис

лов на межзеренных |

границах: показатели |

.пластичности при |

этом могут упасть до нуля. |

|

|

В совершенно иных условиях находится слиток во время гомо- |

||

ген.изационного отжига |

при температуре выше |

неравновесного, но |

2 Зак. 638

33

ниже равновесного солидуса. На,пример, твердый раствор на базе алюминия при температуре на рис. 10 ненасытен по отношению к неравновесным включениям расплава. Легирующий элемент из

расплава |

(медь) будет диффундировать в |

алюминиевый |

раствор, |

|||||||||

|

|

|

|

и неравновесные включения |

||||||||

|

|

|

|

расплава |

рассосутся. Таким |

|||||||

|

|

|

|

образом, |

нагревание |

выше |

||||||

|

|

|

|

неравновесного, |

но |

ниже |

||||||

|

|

|

|

равновесного |

солидуса |

не |

||||||

|

|

|

|

вызывает пережога при оп |

||||||||

|

|

|

|

лавлении, |

так |

|

как |

участки |

||||

|

|

|

|

расплава |

исчезают |

в |

про |

|||||

|

|

|

|

цессе |

|

изотермической |

|

вы |

||||

|

|

|

|

держки |

при |

гомогенизаци- |

||||||

|

|

|

|

онном отжиге. |

|

|

межкри- |

|||||

|

|

|

|

Пережог из-за |

||||||||

|

|

|

|

сталлитного |

окисления |

не |

||||||

|

|

|

|

опасен, |

потому |

что, |

во-пер |

|||||

|

|

|

|

вых, на поверхности слитка |

||||||||

|

|

Содержание>% (по наосе) |

|

алюминиевого |

сплава |

име |

||||||

Рис. |

10. |

Диаграмма состояния А1 |

— Си: |

ется |

плотная |

окисная |

плен |

|||||

А1 — 2,3% Си ; Ь — равновесный солидус спла |

ка и, |

во-вторых, |

возможное |

|||||||||

точней |

а — неравновесный солидус |

сплава |

межзеренное |

окисление |

в |

|||||||

ва А1— 2,3% Си; t\ — температура |

гомоге |

|||||||||||

|

|

низации |

|

тонком |

поверхностном |

слое |

||||||

|

|

|

|

на свойствах слитка не ска |

||||||||

жется |

(в отличие от листов, проволоки и других изделий тонкого |

|||||||||||

сечения). |

|

|

|

|

|

|

|

|

|

|

|

|

Процессы гомогенизации при отжиге с нагреванием выше точ ки неравновесного солидуса идут гораздо быстрее, чем при обычном отжиге ниже солидуса. Например, у дуралюмииа Д16 температура неравновесного солидуса равна примерно 508°С, а равновесного — около 530°€ (при разных составах в пределах до пусков для одной марки сплава значения температуры солидуса могут несколько различаться). Время растворения неравновесно го избытка фаз в промышленном слитке диаметром 150 мм при температуре отжита 515°С в 2,5 раза меньше, чем при темпера туре 480°С.

Причиной сильного ускорения гомогенизации при отжиге с назреванием до температур выше неравновесного солидуса явля ется не присутствие жидкой фазы, а увеличение коэффициентов диффузии легирующих элементов с повышением температуры. Ве дущим звеном процесса растворения фаз ниже и выше неравно весного солидуса является диффузионный отвод атомов легирую щих элементов от межфазной границы в центральную зону дендритной ячейки. Сам по себе переход через точку солидуса не является критическим по отношению к процессу гомогенизации, но повышение температуры отжига даже на 20—30°С может резко увеличить коэффициенты диффузии, например в два раза, по сравнению с условиями обычного отжига [не следует забывать,

34

что температура |

входит в показатель степени .в формуле (2) |

цля коэффициента диффузии]. |

|

Гомогенизация |

при температурах выше неравновесного соли- |

дуса значительно сокращает продолжительность отжига, обеспе чивающего необходимую технологическую пластичность при обра ботке давлением. Для некоторых сплавов возможно повышение технологической пластичности (по сравнению с пластичностью после обычной гомогенизации) и соответственно повышение об жатий и скорости обработки давлением, например скорости прес сования. Кроме того, повышаются показатели пластичности де формированных полуфабрикатов, особенно поперек волокна. Прочностные свойства деформированных полуфабрикатов из алю

миниевых сплавов по сравнению со свойствами |

после |

обычного |

||||||||||||

отжига могут несколько понижаться или |

возрастать в |

зависимо |

||||||||||||

сти от режима отжига при температурах |

выше |

неравновесного |

||||||||||||

солидуса, так как этот режим |

определяет |

|

дисперсность |

частиц |

||||||||||

алюмияида марганца, выделяющихся при |

распаде |

пересыщенно |

||||||||||||

го марганцем алюминиевого раствора. |

|

|

|

|

|

температу |

||||||||

Основной недостаток отжига с нагреванием выше |

||||||||||||||

ры неравновесного |

солидуса — значительно |

более |

быстрое |

разви |

||||||||||

тие |

пористости |

(рис. 11). |

К причинам, |

вызывающим |

развитие |

|||||||||

пористости при обычном отжи |

|

|

|

|

|

|

|

|

|

|||||

ге (см. §2), здесь можно доба- |

|

|

|

|

|

|

|

|

|

|||||

вить |

еще |

и |

следующую |

(по |

1,5 |

- |

^ _____________________6 |

|||||||

Е. Д. Захарову). Твердый рас- |

||||||||||||||

твор |

на |

базе |

алюминия при |

|

у * " |

|

|

|

|

|

|

|||

быстрой кристаллизации слит- |

/(7 _ У |

|

|

|

с |

|

ш °с |

|||||||

ка |

пересыщается |

водородом. |

’ |

/___о_______ |

|

|||||||||

Растворимость |

водорода |

в |

|

г 3" |

|

|

|

|

| |

|

||||

расплаве намного больше, чем °>5г' |

|

|

|

|

|

|

|

|||||||

в кристаллах, и поэтому водо |

— i------- 1---- 1----1---1— i----- 1__i |

|||||||||||||

род |

из |

пересыщенногоим |

||||||||||||

твердогораствора устремляет-^ |

О |

£ |

4 |

6 д |

ю |

12 |

и, |

w |

||||||

выше точки неравновесного со |

|

-го |

солидуса |

(508°С) |

(Й. |

Й, |

Новиков, |

|||||||

лидуса. Последующая сравни- |

|

В. С. Золоторевский, А. В. Курбатова) |

||||||||||||

гельно медленная |

изотермиче |

|

|

|

|

|

|

|

|

|

||||

ская кристаллизация неравновесных включений расплава приводит к выделению из него водорода, образующего газовые поры. Могут ли полностью завариваться эти поры при горячей деформации слитка и каково их влияние на эксплуатаионные свойства изде лий — еще точно не установлено. Поэтому гомогенизационный от жиг с нагреванием выше температуры неравновесного солидуса, называемый в технологии алюминиевых сплавов «высокотемпера турной» гомогенизацией, следует использовать только после тща тельного опробования, исключив возможные нежелательные его последствия. Применять высокотемпературную гомогенизацию к изделиям особо ответственного назначения не рекомендуется.

2* Зак. 638 |

35, |

Высокотемпературная гомогенизация дает хорошие результаты для сплавов, а которых неравновесная легкоплавкая составляющая полностью растворяется

при медленном нагревании слитков. |

Например, p-фаза (AhMg2) |

в магналиях и |

Г-фаза (Al2Mg3Zn3) в сплавах на |

базе системы А1 — Zn — Mg |

очень быстро |

переходят в алюминиевый твердый раствор при нагревании слитков и исчезают еще до того, как они оплавятся при температуре неравновесного солидуса сплава. Поэтому, например, слитки из магналия АМпб рекомендуется подвергать высокотемпературной гомогенизации при 490— 510QC (точка неравновесного со лидуса 460*0). При таком отжиге, кроме растворения неравновесной (3-фазы во время нагрева слитка, при высокотемпературной выдержке происходит другой важный процесс — коагуляция разветвленных и до конца нерастворимых частиц MgjSi, приобретающих более желательную компактную форму за сравнительно короткий период времени.

|

|

|

|

Список литературы |

|

|

||

Г о л и к о в |

И. |

Н. |

Дендритная |

ликвация |

в стали. |

М., Металлургиздат, |

1958. |

|

352 с. с ил. |

|

|

|

|

|

|

|

|

Н о в ико.в |

И. |

И., |

З о л о т о р е в с к и й |

В. С. |

Дендритная ликвация в сплавах. |

|||

М., «Наука», 1966. 195 с. с ил. |

|

В. |

|

i |

||||

К о л а ч е в Б. |

А., |

Л и в а н о в |

В. А., Е л а г и н |

И. Металловедение и терми |

||||

ческая |

обработка цветных |

металлов |

и сплавов. М., «Металлургия», |

1972. |

||||

480 с. с ил. |

|

|

|

|

|

|

|

|

|

|

|

|

Г л а в а |

I I |

|

|

|

|

|

|

||

|

|

РЕКРИСТАЛЛ ИЗАЦИОННЫЙ |

|

|

|

|

|||||||

|

|

ЛИДОРЕКРИСТАЛЛИЗАЦИОННЫЙ ОТЖИГИ |

|

||||||||||

Рекристаллизационный |

и |

дорекристаллизац,ионный |

|

отжиги |

|||||||||

у с т р а н я ю т различные отклонения |

в структуре |

металла |

|

от (равно |

|||||||||

в е с н о г о |

состояния, возникшие в |

результате наклепа |

.при |

пласти |

|||||||||

ч е с к о й |

деформации. Эти |

разновидности |

термической |

обработки |

|||||||||

ч а щ е |

применяют после холодной обработки давлением. |

|

|

|

|||||||||

|

|

§ 5. ИЗМЕНЕНИЕ СТРУКТУРЫ МЕТАЛЛА |

|

|

|

|

|||||||

|

|

ПРИ ХОЛОДНОЙ ОБРАБОТКЕ ДАВЛЕНИЕМ |

|

|

|

||||||||

Пластическая деформация |

вызывает |

в металле |

структурные |

||||||||||

и з м е н е н и я , которые условно можно |

разделить |

на |

три |

группы: |

|||||||||

а) изменение формы и размеров |

кристаллитов; |

б) |

изменение |

их |

|||||||||

кристаллографической |

пространственной |

ориентировки |

и в) |

из |

|||||||||

м е н е н и е внутреннего строения каждого кристаллита1. |

|

|

|

||||||||||

|

|

1. Изменение формы и размеров кристаллитов |

|

|

|||||||||

Формоизменение металла при обработке давлением |

происхо |

||||||||||||

дит |

вследствие пластической деформации |

каждого |

кристаллита. |

||||||||||

К а к |

известно из общего |

курса |

металловедения, |

в |

результате |

||||||||

процессов скольжения |

и |

двойникования |

меняются |

форма и раз- |

|||||||||

* Возникновение межкристаллитных |

пустот и образование |

микротрещин, |

ве |

||||||||||

дущих к разрушению металла, здесь не рассматриваются, так как эти дефекты при последующем отжиге практически не устраняются.

36

меры кристаллитов. Основное изменение формы кристаллитов со стоит в том, что они вытягиваются в направлении главной де формации растяжения (например, в направлении прокатки или волочения). Кроме того, могут также уширяться зерна в соот ветствии со схемой главных деформаций.

С повышением степени холодной деформации, например сте пени обжатия при прокатке, зерна все более вытягиваются и структура приобретает волокнистый характер.

Изменение формы и размеров кристаллитов хорошо выявля ется при травлении поверхности изделия, на макрошлифе или же под микроскопом.

2. Текстура деформации

При пластической деформации кристаллические решетки зерен

приобретают преимущественную |

пространственную ориентиров |

ку— в металле, обработанном |

давлением, возникает текстура |

деформации. Возникновение текстуры является одним из важней ших следствий кристаллографической направленности скольже- «ия в каждом зерне по определенным плоскостям и направлениям пространственной решетки, так как эти направления закономерно поворачиваются по отношению к осям деформации изделия. На пример, при растяжении монокристалла направление скольжения приближается к оси растяжения.

Характер текстуры деформации зависит от вида и условий обработки давлением (в основном от схемы главных деформаций) и от природы металла (типа кристаллической решетки и энергии дефектов упаковки). В табл. 2 приведены текстуры холодного во лочения и холодной прокатки, наиболее характерные для каждого типа кристаллической решетки.

Т а б л и ц а 2

Характерные текстуры холодной обработки давлением

Обработка |

Кристал |

Текстура |

давлением |

лическая |

|

|

решетка |

|

|

Г. ц. к. |

<111> и <100> |

Волочение |

О. ц. к. |

<110 > |

|

г. п. |

< ю Т о > |

Обработка |

Кристал |

Текстура |

|

давлением |

лическая |

||

|

решетка |

|

|

|

Г. Ц. К. |

{ l i oj |

< 1 12> и |

|

|

|112[ <111> |

|

Прокатка |

О. Ц. К. |

|ю о [ |

<110> |

|

Г. П. |

joooij |

< 1 120> |

В металлах с гранецентрированной кубической решеткой (А1, Си, Ni, Аи, Ag, Pb) параллельно оси проволоки устанавливается направление пространственной диагонали куба -<111> или же в одних зернах устанавливается направление < 1 1 1 > , а в других — направление ребра куба < 1 0 0 > ; в последнем случае волок нистая текстура называется двойной.

37

В металлах с объемноцентрированной кубической решеткой (Fe, W, Мо) вдоль оси проволоки ориентируется направление диагонали грани куба < 1 1 0 > .

Текстура прессования через матрицу обычно близка к текстуре волочения. Если текстура волочения характеризуется пространст венной ориентировкой определенного кристаллографического нап равления, вокруг которого кристалл может быть как угодно повер нут, то текстура прокатки характеризуется преимущественной ори ентировкой и кристаллографического направления, и кристаллогра фической плоскости.

В холоднокатаных металлах с гранецентрированной кубической решеткой чаще всего плоскость.} 110} параллельна плоскости про

катки, а направление < 112> параллельно направлению прокатки. Условное обозначение такой ориентировки, называемой текстурой типа латуни, ^ 110}< 112 > .

В меди при прокатке с большими обжатиями наблюдается дру

гая ориентировка кристаллов:} 112 }<111>, называемая текстурой типа меди. Эта текстура возникает в условиях, когда развито попе речное скольжение дислокаций. У меди энергия дефектов упаковки выше, чем у латуни, и поэтому поперечное скольжение дислокаций в ней происходит легче, чем в латуни. В алюминии, имеющем зна

чительно более высокую энергию дефектов упаковки, |

дислокации |

|

легко совершают поперечное |

скольжение, и поэтому в нем наблю |

|

дается текстура} 1 1 2 } < 1 |

1 1 > . При легировании |

элементом, |

уменьшающим энергию дефектов упаковки (например, при добав лении к меди цинка или алюминия), поперечное скольжение зат рудняется и текстура типа меди сменяется текстурой типа латуни } 110 } < 1 1 2 > . С повышением температуры прокатки тепловые

флуктуации способствуют перетяжке дефектов упаковки, попереч ное скольжение дислокаций облегчается и текстура типа латуни имеет тенденцию сменяться текстурой типа меди.

В холоднокатаных металлах с объемноцентрированной кубичес кой решеткой параллельно плоскости прокатки устанавливается плоскость куба } 100 }, а вдоль направления прокатки — направле ние диагонали грани куба < 1 1 0 > . В холоднокатаных железе, ма лоуглеродистой стали и трансформаторной стали (3% Si) обнару жено наложение трех типов ориентировок: } 100 [ < 1 1 0 > ,} 112 [

< 1 Ю > и }1П } < 1 1 2 > . Ориентировка } 1 0 0 } < 1 1 0 > - — ос новная, характерная для большей части кристаллитов.

В заключение отметим, что в деформированном металле не все кристаллы имеют идеальную преимущественную ориентировку. Совершенство текстуры возрастает с ростом степени деформации.

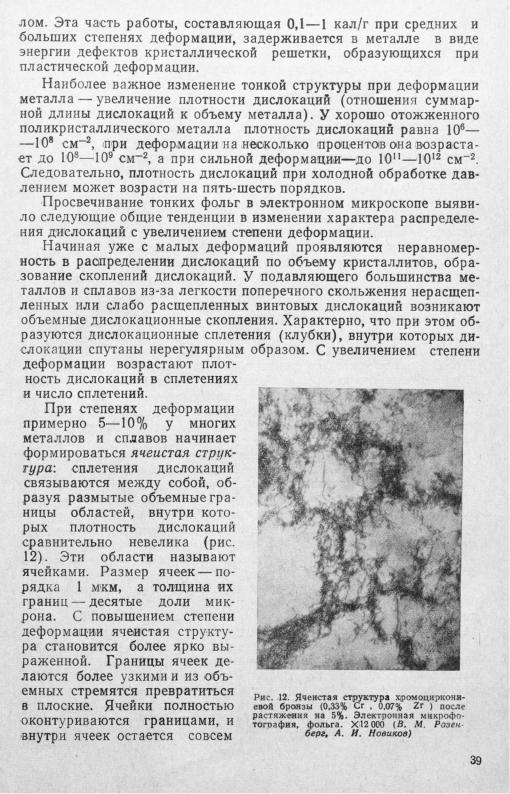

3. Изменение внутреннего строения кристаллов

Количество тепла, выделяющегося в металле при пластической деформации, меньше энергии, затраченной на деформирование. До 10—20% идущей на деформирование работы поглощается метал

38