книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfформации феррито-цементитная смесь, ов которой межпластиночное расстояние еще меньше, чем после патентирования, обеспечи вает сочетание высокой прочности с вязкостью при скручивании и изгибе. Границы между пластинами феррита и цементита пред ставляют непроницаемые барьеры для дислокаций, и предел проч ности патентированной проволоки подчиняется соотношению Хол

л а — Летча (13), в котором d для |

данного случая — межпласти |

ночное расстояние. |

при патентировании (обычно |

Высокая температура нагрева |

870—92>0°С) необходима для гомогенизации аустенита. Скорость движения проволоки должна быть такой, чтобы время пребывания в ванне было несколько больше времени окончания перлитного превращения. В противном случае по выходе проволоки из ванны аустенит, не успевший претерпеть перлитный распад, превращает ся в нижний бейнит или мартенсит и пластические свойства про волоки резко снижаются.

При патентировании толстой проволоки из-за теплового эффек та превращения она может слишком разогреться, структура огру- «бится, поэтому температуру ванны поддерживают вблизи нижней границы рекомендованного интервала 450—550°С.

Хотя патентирование и специфический процесс, но по главному классификационному признаку — типу фазовых превращений — он относится к отжигу 2-го рода, являясь одной из разновидностей изотермических обработок.

|

{Список литературы |

|

|

|

Г у л я е в |

А. П. Термическая обработка стали, гл. II, III и VIII. М., Машгиз, |

|||

1960. |

496 с. с ил. |

|

|

|

Э н т и н |

Р. И. .Прекращения аустенита в стали. |

М., Металлургиздат, |

1960. |

|

262 с. с ил. |

|

|

|

|

С а д о в с к и й В. Д. Структурная наследственность |

в стали. М., |

«Металлургия», |

||

1973. |

208 с . с ил. |

|

|

|

.Металловедение и термическая обработка стали. Справочник, |

т. I, гл. |

32—34. |

||

(М., Металлургиздат, 1961. 1656 с. с ил. |

|

|

|

|

Г л а в а VI

ОТЖИГ ЧУГУНОВ

Основные компоненты чугуна — железо, углерод и кремний. Кроме того, обычные чугуны содержат марганец, фосфор и другие элементы. Несмотря на сложность химического состава чугуна, важнейшие структурные изменения при его отжиге качественно можно проанализировать с использованием диаграммы состояния двойной системы Fe—С. В этой системе, как известно, аустенит и феррит могут находиться в стабильном равновесии с графитом (пунктирные линии на рис. 86) и в метастабильном равновесии с цементитом (сплошные линии).

Графит по сравнению с цементитом труднее зарождается и труднее растет в металлической матрице. Для зарождения графи

180

та требуются гораздо большие флуктуации концентрации, так как графит — это практически 100% С (растворимость железа в нем ничтожна), а цементит содержит только 6,67%С. При росте гра

фитного кристалла необходимо почти полное удаление атомов же леза от фронта продвижения его границы в металлической матри це. Поэтому образование метастабильного цементита в определен ных условиях, например при ускоренном охлаждении, кинетически более выгодно, чем образование стабильного графита. Однако метастабильное равновесие аустенита или феррита с цементитом соответствует относительному минимуму свободной энергии, а ста бильное равновесие с графитом — абсолютному минимуму свобод ной энергии. Поэтому выдержка чугуна при повышенных темпера турах должна в конце концов привести к замене цементита графитом.

Кремний, никель, алюминий и другие элементы способствуют графитизации, а марганец, хром, ванадий, магний, церий, сера и другие элементы затрудняют ее.

Фазовые превращения при термической обработке чугунов включают все те основные процессы, которые встречаются в ста лях, и дополнительно осложнены процессами, связанными с поведе нием графитной фазы.

Выдающийся вклад в изучение фазовых превращений в чугунах, в частности графитизации, внесли работы школы К- П. Буни на. В данной главе анализ процессов отжига чугунов базируется главным образом на обобщениях и результатах работ этой школы.

Основные разновидности отжига 2-го рода чугунов — графитизирующий отжиг и нормализация.

§ 26. ГРАФИТИЗИРУЮЩИЙ отжиг

Графитизирующему отжигу подвергают белые, серые и высо копрочные (модифицированные) чугуны.

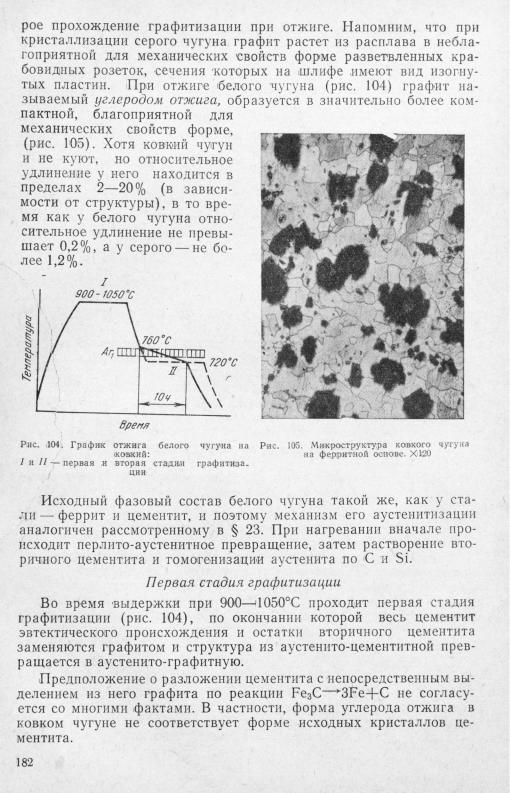

1. Отжиг белого чугуна на ковкий

Белый чугун тверд и очень хрупок из-за большого количества эвтектического цементита в его структуре. Современный способ получения ковкого чугуна графитизирующим отжигом белого был изобретен в начале XIX в. В настоящее время ковкий чугун — это широко применяемый машиностроительный материал, сочетающий простоту и дешевизну получения отливки фасонных деталей с вы сокими механическими свойствами.

Для производства ковкого чугуна используют отливки из доэвтектического белого чугуна, содержащего 2,2—3,1 % С; 0,7— 1,5% Si; 0,3— 1,0% Мп и до 0,08% Сг. Содержание :в шихте крем ния, облегчающего графитизацию, и марганца с хромом, затруд няющих ее, регулируют таким образом, чтобы подавить кристал лизацию графита из расплава и обеспечить возможно более быст

181

Доказано, что графитизация белого чугуна на первой стадии состоит в зарождении графита на границе А/Ц и вдали от цементитных кристаллов и росте графита при одновременном растворе нии цементита в аустените путем переноса атомов углерода через аустенит от границы А/Ц к границе А/Г.

Удельный объем графита в несколько раз больше, чем у аусте нита, и поэтому его гомогенное зарождение в плотной металличе ской матрице маловероятно — слишком велика^пругая составля ющая A-Fyirp в формуле (25). Дислокации, субграницы и высокоуг ловые граниты мало эффективны в качестве мест гетерогенного зарождения графита из-за большой величины AFynp-

Как известно, серое олово, удельный объем которого на одну четверть больше, чем у белого, зарождается предпочтительно на открытой поверхности образца белого олова. Естественно, что при графитизации, когда удельный объем новой фазы еще более резко отличается от удельного объема исходной фазы, зародыши также преимущественно возникают на свободной поверхности

аустенита.

В объеме отливки местами гетерогенного зарождения графита служат несплошности, скопления вакансий, усадочные и газовые микропустоты, микротрещины, разрывы на границе аустенита с неметаллическими включениями из-за разности их термическо

го расширения. Местами за рождения графита могут быть диффузионные поры, возника ющие при гомогенизации аус тенита. Например, при вырав нивании состава аустенита пос ле ухода атомов кремния из обогащенных им участков ос тается избыток вакансий, об разующих поры. Этим предпо ложительно можно объяснить ускорение графитизации под действием кремния, которое происходит, несмотря на то, что кремний замедляет диффу зию углерода в аустените.

После образования центров графитизации в аустените су

Рис. 106. Участок диаграммы |

-состояния |

Fe — С со сплошными линиями |

-стабиль |

ного и пунктирными линиями метастабрльного равновесия (схема)

ществует градиент концентрации углерода, так какпредельная рас творимость цементита в нем выше, чем графита (на диаграмме сос тояния рис. 85 линия ES находится правее линии E 'S '). Напри мер, если первая стадия графитизации проходит при температуре t* (рис. 106), то состав аустенита .на границе, с цементитом изобра жается точкой Ь, на границе с графитом — точкой а. Выравнива ние концентрации углерода в аустените делает его ненасыщенным

183

по отношению к цементиту (на границе А/Ц состав аустенита сдви гается влево от точки Ь) и пересыщенным по отношению к графи

ту |

(на |

границе А/Г состав сдвигается вправо от точки а). |

В ре |

||||||||||||||

|

|

|

|

—— о |

1 |

зультате непрерывно, вплоть до исчез |

|||||||||||

750 |

- |

новения, растворяется цементит и рас |

|||||||||||||||

s'A+T+cp |

|

|

тет графит. |

|

|

|

|

|

|

||||||||

5а |

ti |

г |

----р |

|

Кроме переноса |

атомов |

углерода |

||||||||||

| |

7f |

|

/ |

в |

\уГ+Ф |

|

через |

твердый |

раствор, для |

графити- |

|||||||

|

31 и/ 5/ S |

|

зации |

необходим |

еще один процесс — |

||||||||||||

(If |

' |

|

11*1 |

|

\ |

н |

|

эвакуация атомов железа от поверх |

|||||||||

|

|

|

|

ности растущего графита, |

чтобы осво |

||||||||||||

.£ 6 5 0 |

|

к |

|

|

|

|

|

бодить |

графиту |

«жизненное» |

прост |

||||||

|

|

|

\к |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

ранство. К- П. Бунин доказывает, что |

|||||||||

|

|

|

1Ы |

I |

|

|

|

|

|||||||||

600 |

|

1 |

|

1 |

|

именно |

этот |

диффузионный |

процесс, |

||||||||

|

|

ав и |

|

|

а не приток атомов углерода, контро |

||||||||||||

|

|

|

|

|

Л74, |

|

106 |

||||||||||

|

|

|

|

|

|

лирует |

скорость |

|

роста |

графитных |

|||||||

|

|

|

|

Ig времени, (c) |

|

|

включений в аустените, так как диф |

||||||||||

Рис. 107. Диаграмма |

изотермиче |

фузионная подвижность атомов желе |

|||||||||||||||

ских |

|

превращений |

аустенита |

в |

за намного меньше, чем |

у |

углерода. |

||||||||||

ковком |

чугуне с 2,9% |

С; |

0.88% |

Si, |

Форма графита |

зависит |

от темпе |

||||||||||

0,36% |

|

Мп и |

0,09% S |

(К. П. Бунин |

|||||||||||||

|

|

|

|

с сотр.) |

|

|

|

ратуры |

отжига и состава |

чугуна. Уг |

|||||||

|

|

|

|

|

|

|

|

|

лерод |

|

отжига |

быстрее |

разрастается |

||||

вдоль высокоугловых границ и субграниц, так как по ним быстрее отводятся атомы железа. Такое нежелательное разветвление гра фита усиливается с ростом температуры и после отжига при темпе ратурах выше 1050—1070°С механические свойства чугуна оказы ваются очень низкими. Этим определяется верхняя температурная граница первой стадии графитизации.

Добавки и примеси оказывают сложное |

влияние |

на |

рост уг |

лерода отжига, изменяя скорости диффузии |

железа |

и |

углерода |

и другие параметры. Например, малые добавки магния |

( ~0,1% ) |

||

обеспечивают рост углерода отжига в компактной форме. Регули руя температуру отжига и состав белого чугуна, можно получать ковкий чугун с весьма компактными включениями углерода отжи га.

При охлаждении чугуна после окончания первой стадии гра фитизации состав аустенита изменяется по линии E 'S' и из него выделяется вторичный графит. Эту стадию графитизации называют промежуточной. Вторичный графит наслаивается на включения углерода отжига и обычно самостоятельной структурной состав ляющей не дает.

Вторая стадия графитизации

Металлическая матрица ковкого чугуна формируется при эвтектоидном распаде аустенита.

Для получения чисто ферритной матрицы охлаждение в интер вале температур эвтектоидного распада должно быть медленным (см. рис. 104). Здесь проходит вторая стадия графитизации — ау стенит распадается по схеме А - Ф +Г.

184

Последовательность структурных изменений на второй стадии

графитизации удобно проследить пю |

диаграмме изотермических |

|

превращений аустенита в чугуне. На |

рис. 107 линия |

О Д — нача |

ло образования эвтектоидного феррита, BE — 'начало |

образова |

|

ния эвтектоидного цементита, РИ — окончание эвтектоидного прев

ращения и БН — окончание |

графитизации |

перлитного цемен |

||

тита. |

превращения |

в аустените, переохлажденном |

до |

|

Рассмотрим |

||||

температуры t\. |

Вначале безынкубационно |

образуется графит |

на |

|

поверхности имеющихся включений углерода отжига. Начиная с момента, соответствующего точке 1 (линия ОД),наряду с графитом образуется и эвтектоидный феррит, т. е. идет эвтектоидный распад по схеме А -*■Ф +Г. Он заканчивается в точке 2 полным исчезно вением аустенита.

При эвтектоидном распаде графит наслаивается на углерод отжига, образовавшийся в первую и промежуточную стадии прафитизации, и феррито-графитный эвтектоид как самостоятель ная структурная составляющая в виде дисперсной смеси чередую

щихся фаз не образуется. |

Ф + Г может идти нормальным и аб- |

|||

Эвтектоидный распад А |

||||

нормальным путем. При нормальном распаде |

аустенит все |

вре |

||

мя находится |

в контакте с образующимися |

из него ферритом и |

||

графитом. На границе с графитом он имеет |

концентрацию, |

соот |

||

ветствующую |

точке g, а на |

границе с ферритом — точке h |

(рис. |

|

106). Выравнивание состава в аустените приводит к пересыщению его углеродом на границе А/Г, выделению здесь графита и умень шению концентрации углерода на границе А/Ф, вызывающему у -* -* а-перестройку — образование феррита.

Абнормальное эвтектоидное превращение начинается в том слу чае, когда феррит полностью окружает графит и прерывается кон такт аустенита с графитом. На границе с графитом феррит имеет состав точки d, а на границе с аустенитом — состав точки /. Хотя градиент концентраций углерода и невелик, но диффузия элемента внедрения в о.ц.к. решетке феррита идет весьма быстро. От грани цы Ф/А углерод переносится к границе Ф/Г, где феррит пересы щается углеродом и выделяет графит, восстанавливая концентра цию, изображаемую точкой d. У границы Ф/А понижение концент рации углерода в феррите (сдвиг состава влево от точки /) делает

его ненасыщенным по отношению к аустениту и происходит у а- |

|

превращение с образованием феррита состава точки /. |

Следова |

тельно, при абнормальном эвтектоидном превращении |

графит |

выделяется не из аустенита, а из феррита.

При температурах выше точки В на рис. 107, т. е. при сравни тельно небольших переохлаждениях аустенита (или медленном не прерывном охлаждении), полная ферритизация матрицы происхо дит непосредственно при эвтектоидном распаде по схеме А -►Ф + + Г . При больших переохлаждениях (ниже температуры точки В на рис. 107) становится возможным образование перлита (линия BE). Например, при температуре t2 после безынкубационного вы

185

деления графита идет в период 3—4 эвтектоидный распад по схеме Ф +Г, а с момента, соответствующего точке 4, начинается пер литное превращение ( А Ф + Ц ) . К моменту, соответствующему точке 5, оба эвтектоидных процесса (А ->Ф +Г -и А -> Ф + Ц при водят к полному исчезновению аустенита, и структура чугуна сос тоит из углерода отжига, феррита и перлита. Чем больше степень переохлаждения (или больше скорость охлаждения при непрерыв ном понижении температуры), тем большая доля аустенита распа дается по схеме А -*■Ф +Ц . Если охлаждение отливки в интервале эвтектоидного превращения не замедлить, то получится чисто пер литный ковкий чугун. Его структура состоит из углерода отжига и

перлитной матрицы.

Перлит примерно в 2,5 раза прочнее и тверже феррита, но ме нее пластичен. Поэтому с увеличением количества перлита в струк туре ковкого чугуна прочностные свойства растут, а пластичность снижается. Например, у ферритного ковкого чугуна марки КЧ37-12 ав= 37 кгс/мм2 и 6=42% , а у перлитного чугуна марки КЧ63-2

ав= 6 3 кгс/мм2 и 6= 2%.

Развитие второй стадии графитизации можно обеспечить не только замедлением охлаждения в эквтектоидном интервале тем ператур, но и изотермической выдержкой после обычного, не замед ленного охлаждения (см. пунктирную площадку на рис. 104). При непрерывном охлаждении идет перлитное превращение аустенита, а последующая длительная выдержка приводит к графитизации перлитного цементита. Механизм графитизации здесь принципи ально такой же, как и на первой стадии; только графитизация идет путем переноса углерода не через аустенит, а через феррит от гра ницы Ф/Ц к границе Ф/Г. Узким звеном процесса является эвакуа ция атомов железа в феррите от поверхности растущего графита. На рис. 107 при температуре U перлитный цементит исчезает в мо мент, соответствующий точке 6. Чем ниже температура изотерми ческой выдержки, тем большее время требуется для достижения этого момента (см. наклон кривой БН).

Одновременно с графитизацией перлитного цементита при изо термической выдержке происходят деление цементитных пластин (около выходов на границу Ц/Ф субграниц в цементите и ферри те) и сфероидизация цементита. Механизм этих процессов анало гичен рассматриваемым в § 25 процессам получения сферодита в сталях.

Поддерживая повышенное содержание марганца в шихте (до 1%), можно резко замедлить графитизацию перлитного цементита, чтобы сохранить перлит и с помощью сфероидизации получить ков кий чугун с матрицей из сферодита.

Чугун с матрицей из зернистого перлита отличается сочетанием высокой прочности и повышенной пластичности, а также хорошей обрабатываемостью резанием и высокими антифрикционными свойствами. При сГв^бО кгс/мм2 относительное удлинение у такого чугуна достигает 10% и им можно заменить литую и кованую сталь. Из ковкого чугуна с основой из зернистого перлита изготав

186

ливают даже такие ответственные изделия, как коленчатые и ку лачковые валы.

Отжиг белого чугуна на ковкий — длительный процесс, продол жающийся десятки часов. В производстве ковкого чугуна отжиг — наиболее дорогая операция, сильно влияющая на себестоимость литья. Поэтому разработаны разные способы ускорения отжига.

Весьма эффективна предварительная выдержка при темпера турах около 400°С в течение примерно 6 ч, увеличивающая число центров графитизации на первой стадии. Возможно, это обуслов лено образованием скоплений избыточных вакансий.

Малые добавки модификаторов (0,02% А1, 0,003% В) также ускоряют графитизацию.

Предварительная закалка деталей из белого чугуна в масле резко ускоряет графитизацию благодаря образованию многочис ленных закалочных субмикротрещин, заполняемых углеродом от жига на первой стадии графитизации. Но такая обработка приме нима только к мелким деталям простой формы.

2.Отжиг для устранения отбела

Втонких сечениях отливок из серого чугуна и высокопрочного чугуна с шаровидным графитом из-за ускоренного охлаждения кристаллизуется ледебурит, т. е. чугун получается белым. При ли тье в кокиль вся поверхность может получиться отбеленной. Для улучшения обрабатываемости резанием и повышения пластичности проводят графитизирующий отжиг, устраняющий отбел отливок.

Так как серый и высокопрочный чугуны содержат больше крем ния, чем ковкий (до 3,3%), то графитизации в них развивается быстрее. Поэтому температура и время отжига для снятия отбела меньше, чем при отжиге белого чугуна на ковкий. Отливки для снятия отбела нагревают до 850—950°С и после выдержки 0,5—5 ч охлаждают на воздухе. В зависимости от скорости охлаждения и состава чугуна матрица в бывших отбеленных участках получается перлитной или феррито-перлитной.

3.Низкотемпературный смягчающий отжиг

Этот отжиг применяют к отливкам из серого чугуна с перлит ной или перлитно-ферритной матрицей для снижения твердости, улучшения обрабатываемости резанием и повышения циклической вязкости. Отливки отжигают при 670—750°С в течение 1—4 ч для частичной графитизации перлитного цементита. Одновременно проходит частичная сфероидизация цементита. Механизм этих процессов такой же, как и во время изотермической выдержки на второй стадии графитизации ковкого чугуна.

§ 27. НОРМАЛИЗАЦИЯ ЧУГУНОВ

Упрочняющая термическая обработка серого чугуна не получи ла такого широкого распространения, как термообработка стали.

187

Это объясняется тем, что пластинчатый графит, действуя как вну тренние надрезы, сильно снижает прочность и пластичность метал лической основы. Поэтому изменение ее строения при термической обработке не дает большого эффекта упрочнения и часто нерента бельно. Эффективнее термообработка серых чугунов с более бла гоприятной формой графита, в особенности высокопрочных чугу нов с шаровидным графитом. К такой термической обработке чу гуна относится нормализация, повышающая прочность, твердость

и износостойкость.

Нормализации подвергают отливки главным образом с фер ритной и феррито-перлитной матрицей и реже — с перлитной. От ливки нагревают до 850—950°С и после выдержки в течение 0,5—Зч охлаждают «а спокойном воздухе или в воздушной струе. Отлив ки сложной формы для уменьшения остаточных напряжений реко мендуется, начиная с температуры около 500°С, охлаждать в печи.

При нагревании сначала проходит аустенитизация, включаю щая а — у-превращение, растворение в аустените графита и пер литного цементита (если матрица содержит перлит). После аусте нитизации структура чугуна состоит из аустенита и графита. При дальнейшем нагревании графит частично растворяется в аустените в соответствии с ходом линии S'E ' и количество связанного угле

рода возрастает.

В случае ускоренного охлаждения на воздухе идет перлитный распад аустенита и вся матрица приобретает перлитную или сорбитную структуру. Упрочнение при нормализации достигается бла годаря двум факторам: устранению структурно свободного ферри та (повышению концентрации связанного в цементит углерода) и увеличению дисперсности перлита. Твердость чугуна возрастает от 150 до 200—250 НВ. Эффект упрочнения зависит от исходной структуры. Наибольшее упрочнение получается при нормализации ферритного чугуна, так как при этом мягкая ферритная основа за меняется более твердой перлитной. При нормализации перлитного чугуна лишь увеличивается дисперсность эвтектоида. Но даже в этом случае сопротивление износу может возрасти в полтора раза.

Ковкий чугун также можно подвергать нормализации для по вышения твердости. Ферритный ковкий чугун при нормализации превращается в чугун на перлитной или сорбитной основе. Но сле дует иметь в виду, что такую основу можно создать уже в процессе получения ковкого чугуна из белого, проводя ускоренное охлаж дение после первой стадии графитизации.

Список литературы

Б у н и н К- Г1., Т а р а м Ю. Н. Строение чугуна, гл. IV. М., «Металлургия», 1972. 160 с. с ил.

Материалы в машиностроении, т. 4. Чугун, гл. 2 и 4. М., «Машиностроение», 1969. 248 с. с ил.

188

Г л а в а VII

ОТЖИГ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Отжиг 2-го рода в технологии цветных металлов и сплавов не используют так широко, как для сталей и чугунов.

Во многих промышленных цветных металлах и сплавах, напри мер однофазных латунях, бронзах и электротехнических никеле вых сплавах, отсутствуют фазовые превращения в твердом состоя нии и к ним отжиг 2-го рода в принципе неприменим. Другие цвет-

.ные сплавы претерпевают фазовые превращения в твердом состо янии, но отжиг 2-го рода вызывает такое изменение свойств, что применение его нецелесообразно.

В зависимости от типа фазовых превращений различают две разновидности отжига 2-го рода: гетерогенизирующий отжиг и от жиг с фазовой перекристаллизацией.

§ 28. ГЕТЕРОГЕНИЗИРУЮЩИЙ ОТЖИГ

Гетерогенизирующий отжиг применяют к сплавам, в которых из матричной фазы вследствие изменения равновесной раствори мости при понижении температуры выделяется другая фаза или несколько фаз. В подавляющем большинстве сплавов матричной фазой является твердый раствор на базе основного металла, а из быточной — соединение. К таким материалам относятся 'все тер мически упрочняемые сплавы на алюминиевой, магниевой, медной, никелевой и других основах, например дуралюмин, электрон, бериллиевая бронза, нимоник. Среди цветных сплавов эта группа — самая многочисленная. В двойных системах поведение сплавов та кого типа при гетерогенизирующем отжиге тесно связано с ходом кривой сольвуса (см., .например, рис. 68Д).

Относительное количество фазы, которая полностью переходит в твердый раствор при нагревании и выделяется при обратном медленном охлаждении, обычно не превышает 10—15% от всего объема сплава. При таком фазовом превращении не происходит коренной ломки структуры по всему объему, как при отжиге угле родистых сталей с нагревом выше точки Аз. Тип кристаллической решетки матричной фазы при растворении в ней или выделении из нее другой фазы не меняется. Отжиг, включающий только процес сы растворения и выделения, приводит лишь к изменению концент рации компонентов в матричной фазе и к изменению количества, размера, а также формы частиц выделяющейся фазы. На этих из менениях и основано применение гетерогенизирующего отжига.

1. Смягчающий гетерогенизирующий отжиг

Во многих сплавах гетерогенизация структуры при выделении избыточных фаз из матричного раствора, происходящая при мед ленном охлаждении с температуры отжига, приводит к разупроч нению, которое используют в разных целях.

183'