книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfРис. 98. Температура нагрева сталей для отжига 2-го рода:

1 — полный отжиг; 2 — неполный отжиг; 3 — сфероидизирующий отжиг; 4 — нормализация

Так как превращение аустенита при отжиге полностью завер шается при температурах значительно выше изгиба С-кривых, то отжигаемые изделия можно выдавать из печи на спокойный воз дух при температурах 500—600°С, если не опасны термические на пряжения. Если же одной из целей отжига является уменьшение напряжений в детали сложной конфигурации, то следует прово дить охлаждение с печью почти до комнатной температуры.

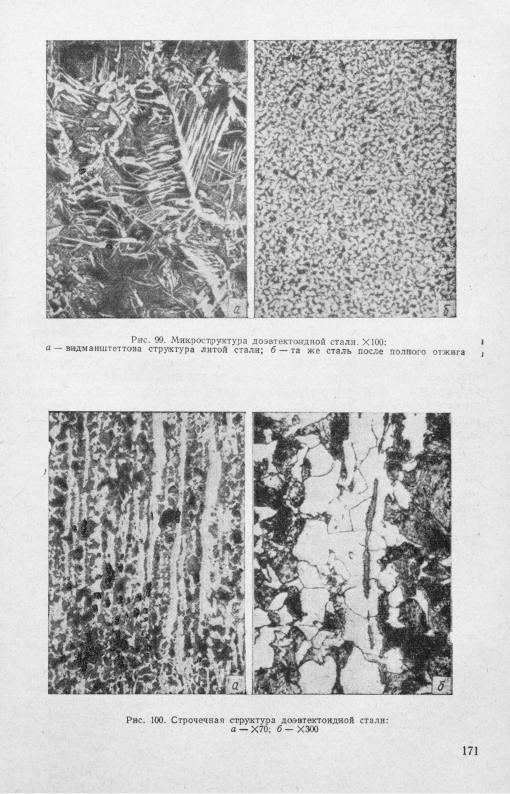

Структура доэвтектоидной стали после полного отжига состо ит из избыточного феррита и перлита.

Основные цели полного отжига следующие: устранение поро ков структуры, возникших при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке), смягчение

стали перед обработкой резанием и |

уменьшение напряжений. |

При литье могут кристаллизоваться |

крупные зерна аустенита, |

из которых при охлаждении образуются грубые зерна феррита и перлита. Часто феррит располагается в виде вытянутых кристал лов с определенной ориентировкой -— возникает видманштеттова структура, характеризующаяся пониженной ударной вязкостью

(рис. 99, а).

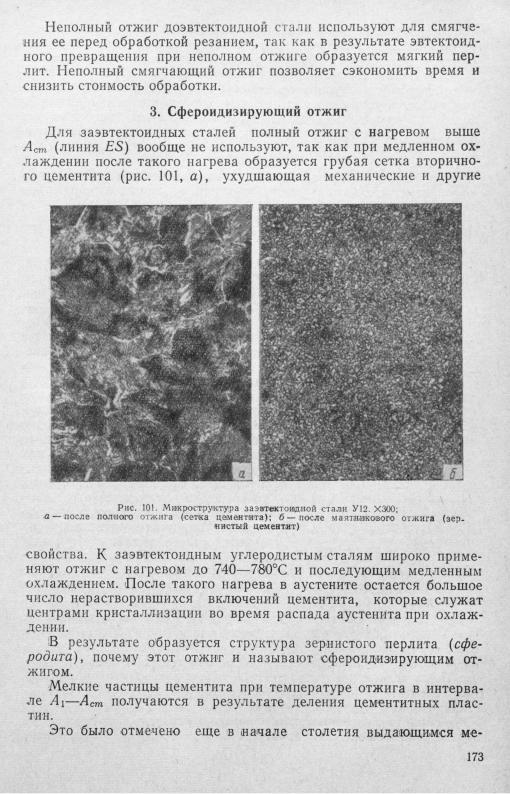

Если температура окончания горячей обработки давлением (ковки, прокатки) слишком высока, то успевает вырасти крупное зерно аустенита, а если температура слишком низка, то возникает строчечная структура (рис. 100).

У сварного шва имеются такие же недостатки структуры, как у литой стали, причем по соседству с зоной литой структуры нахо дится зона стали, перегретой в твердом состоянии.

<Во время проведения операций термической обработки возмо жен перегрев стали. Например, при гомогенизационном отжиге

170

сталь необходимо нагревать до температур 1100—<12О0°С, при ко торых вырастает крупное аустенитное зерно.

Для устранения указанных недостатков структуры, возникших при литье, горячей деформации, сварке и термообработке, необхо димо провести полную фазовую перекристаллизацию. При нагреве до температуры Лс3+ (20—40°С) образуется мелкое аустенитное зерно, из которого при охлаждении складывается равномерная и мелкая структура, состоящая из феррита и перлита (рис. 99,6).

Иногда однократного отжига бывает недостаточно для исправ ления структуры стали. Это объясняется, во-первых, тем, что об разующиеся при нагреве аустенитные зерна находятся в ориента ционной связи с исходной видманштеттовой структурой или струк турой бейнита и мартенсита, образовавшихся при подкалке на воз духе отливок, сварных швов и горячего проката из легированных сталей. При такой исходной структуре обычный отжиг не исправ ляет грубозернистого излома (см. § 23). Во-вторых, при горячей деформации шлаковые и сульфидные включения вытягиваются вдоль полос феррита (рис. 100, б). При обычном нагреве до Лс3+ + (20—40°С) эти включения не растворяются в аустените и ори ентируют при последующем охлаждении выделяющийся феррит, т. е. строчечность не устраняется обычным отжигом. В рассмотрен ных случаях можно применять двойной отжиг: вначале при повы шенной, а затем при нормальной температуре.

Первый высокотемпературный отжиг (выше точки b Чернова) необходим для развития первичной рекристаллизации аустенита, устраняющей его ориентационные связи с исходной кристаллогра фически упорядоченной структурой (см. § 23), а также для раство рения вытянутых шлаковых и сульфидных включений. Второй от жиг при нормальной температуре устраняет структуру перегрева от первого отжига.

Целям обычного полного отжита, измельчающего зерно, про тивоположна цель отжига, увеличивающего зерно. Отжиг на круп ное зерно с нагревом до 950—1100°С применяют к мягким низко углеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой. Улучшению качества поверхности и большей ломкос ти стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно.

2. Неполный отжиг

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Лсь но ниже Лс3 (см. рис. 98). Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита.

172

талловедом Н. И. Беляевым. При делении пластины растворяют ся в наиболее тонких участках, а также в местах выхода на меж фазную поверхность Ц/А субграниц в цементите или аустените.

В месте выхода субграницы в цементитной пластине на межфаз ную поверхность неуравновешенность сил поверхностного натяже ния является стимулом для локального растворения цементита до такой конфигурации поверхности, чтобы эти силы уравновесились (рис. 102). Канавки растворения с выпуклыми в сторону аустени та стенками идут вдоль линий выхода субграниц на поверхность пластины.

Известно, что растворимость частицы зависит от радиуса кри визны ее поверхности и эта зависимость описывается уравнением Томсона — Фрейндлиха:

|

In |

Сг _ |

2 у V |

(30) |

|

С№ ~ |

k T r |

||

где Сг — концентрация |

раствора |

около |

межфазной границы с ра |

|

диусом г; |

|

|

|

|

Со, — концентрация |

раствора |

около |

плоской границы; |

|

у — поверхностная энергия на границе фаз; V — атомный объем.

Чем меньше радиус кривизны границы, тем больше около нее равновесная концентрация раствора. Следовательно, около ‘выпук

лых стенок канавок растворения в цементите |

(рис. 102) концентра |

|||||||

|

|

|

|

ция |

углерода |

в |

аустените будет |

|

|

|

|

|

больше, чем около остальной плос |

||||

|

б ц |

/ А |

б Ц / А |

кой |

поверхности пластины. Вырав |

|||

|

|

|

|

нивание состава в аустените снизит |

||||

|

|

|

|

концентрацию углерода в нем около |

||||

|

|

|

|

выпуклых стенок канавки, и так как |

||||

|

|

I |

|

аустенит здесь окажется ненасы |

||||

|

|

|

щенным по отношению к цементиту, |

|||||

|

|

1 |

|

то цементит растворится и границы |

||||

Рис. |

102. |

Канавки растворения в мо |

его |

спрямятся. |

Это в свою очередь |

|||

вызовет нарушение |

равновесия сил |

|||||||

стах |

выхода субграчшцы |

в цементите |

||||||

(показана |

пунктиром ) на |

поверхность |

поверхностного |

натяжения у выхо |

||||

|

(раздела цементит — аустенит |

да субграниц, |

последующее восста |

|||||

|

|

|

|

|||||

новление равновесия при углублении канавки и т. д. В результате пластина цементита будет разделена вследствие растворения по ее субгранице.

Аналогичный процесс будет развиваться и в месте выхода на поверхность А/Ц субграницы в аустените. Только в этом случае силы поверхностного натяжения уравновесятся, если на цементит ной пластине образуется выступ, а по обе стороны от него впади ны. Из-за разной концентрации углерода в аустените около участ ков цементита с разной кривизной будет локально утоняться пла стина, так как углерод будет переноситься через аустенит.

Деление цементитных пластин можно ускорить, применив хо лодную пластическую или теплую деформацию при температу-

174

pax ниже A\. При этом цементитные пластины не разрушаются, как полагали ранее, а пластически деформируются. При нагреве после холодной и во время теплой деформации путем полигонизации образуются субграницы, способствующие делению цементитных пластин. Как показало электронномикроскопическое просве чивание фольг, цементитные пластины делятся не только при их ускоренном растворении у выходов субграниц, но и в местах повы шенной плотности дислокаций в цементите.

После деления пластин мелкие их частицы сфероидизируются. Около краев и вершин цементитных частиц с малым радиусом кри визны концентрация углерода в аустените повышена в соответст вии с уравнением '(30)• (Выравнивание состава внутри аустенита приводит к повышению его концентрации около участков границы с большим радиусом кривизны, где аустенит пересыщается и вы деляет цементит. Параллельное снижение концентрации углерода в аустените около краев и вершин приводит к их растворению. В результате градиент концентраций в аустените восстанавливает ся и процесс растворения цементита в участках е меньшим радиу сом кривизны границы и выделения его в участках с большим ра диусом кривизны приводит к округлению частиц.

Таким образом, сфероидизация частиц цементита идет путем переноса углерода через окружающий твердый раствор.

Рассмотренные механизмы деления пластин и сфероидизации частиц одной фазы, находящейся в равновесии с твердым раство ром, ■— общие для сплавов на разных основах.

Для режима сфероидизирующего отжига заэвтектоидных ста лей характерен узкий температурный «интервал отжигаемости». Нижняя его граница должна находиться немного выше точки А и чтобы образовалось большое число центров выделения карбида при последующем охлаждении. Верхняя граница не должна быть слишком высокой, так как иначе из-за растворения в аустените центров карбидного выделения при охлаждении образуется плас тинчатый перлит. Так как точки Аст и А\ сходятся при эвтектоидной концентрации, то у сталей, близких к эвтектоидному составу, «интервал отжигаемости» особенно узок. Например, для сталей У9А и УЮА границы этого интервала 740—750°С, в то время как для сталей У11 А, У12А и У13А они находятся в пределах 750—

780°С.

Конечная структура зависит от скорости охлаждения и темпе ратуры сфероидизирующего отжига. Чем меньше скорость охлаж дения, тем до больших размеров вырастают глобули карбида при распаде аустенита. Регулируя скорость охлаждения, можно полу чать структуры глобулярного перлита от точечного до крупнозер нистого. Более мелкозернистый перлит обладает повышенной твер достью.

Влияние режима сфероидизирующего отжига на твердость по казано на рис. ЮЗ. С повышением температуры отжига до 800— 820°С твердость снижается из-за развития сфероидизации, а при дальнейшем увеличении температуры отжига твердость растет из-

175

|

|

|

|

|

за появления все в большем количест |

||||||

|

|

|

|

|

ве пластинчатого перлита. |

||||||

|

|

|

|

|

Сфероидизирующему |

отжигу под |

|||||

|

|

|

|

|

вергают углеродистые и легированные |

||||||

|

|

|

|

|

инструментальные |

и |

шарикоподшип |

||||

|

|

|

|

|

никовые |

стали. |

Сталь со структурой |

||||

|

|

|

|

|

зернистого перлита обладает наимень |

||||||

|

|

|

|

|

шей твердостью, легче обрабатывает |

||||||

|

|

|

|

|

ся резанием, что особенно важно, на |

||||||

|

|

|

|

|

пример, для работы автоматических |

||||||

|

|

|

|

|

линий в условиях |

массового подшип |

|||||

|

|

|

|

|

никового |

производства. |

Кроме того, |

||||

|

|

|

|

|

зернистый перлит является оптималь |

||||||

|

|

|

|

|

ной исходной структурой перед закал |

||||||

|

Температура отж ига °С |

кой. При исходной структуре зернис |

|||||||||

Рис. |

103. Зависимость |

твердости |

того перлита меньше склонность к рос |

||||||||

шарикоподшипниковой стали |

ШХ16 |

ту аустенитного |

зерна, |

шире допусти |

|||||||

от температуры |

отжига |

щ>и |

тоеч |

мый интервал закалочных температур, |

|||||||

скоростях охлаждения (Я. |

Р . |

Р а у . |

|||||||||

|

з и н ), |

град/ч: |

|

|

меньше склонность |

к растрескиванию |

|||||

|

1— '100; |

2— 30; 3 — 5 |

|

|

|||||||

|

|

|

|

|

при закалке, |

выше |

прочность и вяз |

||||

кость |

закаленной стали (мелкие глобули |

равномерно |

распределе |

||||||||

ны в мартенсите закаленной заэвтектоидной стали). |

|

отожженную |

|||||||||

Поэтому |

металлургические заводы |

поставляют |

|

||||||||

инструментальную сталь со структурой зернистого перлита. Поков ки шарикоподшипниковой стали также отжигают на зернистый перлит.

Если при однократном отжиге не происходит полной сфероидизации цементита, то можно применить циклический или маятнико вый отжиг, являющийся разновидностью сфероидизирующего. На пример, углеродистую сталь несколько раз попеременно нагрева ют до 740°С и охлаждают до 680°С. Пластинка цементита при каждом нагреве частично растворяется в аустените. Растворениеидет преимущественно с вершин и ребер пластин. При каждом ох лаждении из аустенита выделяется цементит на нерастворившихся остатках цементитных пластин, причем выделение идет преиму щественно вдали от вершин и ребер. Попеременно растворяясь и

подрастая, |

цементитная пластинка |

постепенно |

округляется |

(рис. 101, б). |

К сожалению, в заводских условиях |

очень трудна |

|

создать контролируемые колебания температуры большой садки с амплитудой 40°С в заданном температурном интервале.

4. Изотермический отжиг

Малая степень переохлаждения аустенита, необходимая при отжиге, может быть получена не только при непрерывном охлаж дении стали с печью. Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (см. рис. 97). Такая термообработка называется изотермическим отжигом. После нагрева до температуры выше Л3 сталь ускоренно-

176

охлаждают до температуры изотермической выдержки, которая находится ниже точки А\. Затем проводят ускоренное охлаждение на воздухе; мелкие изделия простой конфигурации можно охла дить в подогретой воде.

Время изотермической выдержки должно быть несколько боль ше времени полного изотермического превращения аустенита, оп ределяемого по С-диаграмме.

Чем ближе температура изотермической выдержки к точке А тем больше межпластиночное расстояние в перлите и мягче сталь,

но больше « |

время превращения. |

Так как основное назначение изо |

|

термического |

отжига — смягчение |

стали, то |

практически выбира |

ют такую |

температуру изотермической |

выдержки (на 30— |

|

100 град ниже А\), при которой получается достаточное смягчение стали за сравнительно небольшой промежуток времени.

Изотермический отжиг по сравнению с обычным отжигом име ет два преимущества. Прежде всего он может дать выигрыш вовремени, если суммарное время ускоренного охлаждения, изотер мической выдержки и последующего ускоренного охлаждения меньше времени медленного непрерывного охлаждения изделия вместе с печью.

Особенно большой выигрыш времени можно получить при изо термическом отжиге легированных сталей с устойчивым переох лажденным аустенитом.

Другое преимущество изотермического отжига — получение бо лее однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаж дения.

Изотермический отжиг проводят или в одной печи, продувая ее и захолаживая до необходимой температуры, или в двух печах. 'После нагрева в одной ка мерной печи до температуры выше А 3 садку стали переносят в другую камерную печь с температурой ниже A t. Последний способ более экономичен. Можно так же использовать проходные печи непрерывного действия с различными зонами температур. Экономически эффективен изотермический отжиг легированных сталей с температур ковочного нагрева. Учитывая большое увеличение времени распада аустенита с приближением температуры к точке Аи изотермический от

жиг может конкурировать с обычным практически в тех случаях, когда не тре буется предельно смягчать сталь и можно выбрать достаточно низкую темпера туру изотермической выдержки.

5. Нормализация

При нормализации сталь нагревают до температур на 30—50°С выше линии GSE и охлаждают на воздухе (см. рис. 98). Уско ренное по сравнению с отжигом охлаждение обусловливает не сколько большее переохлаждение аустенита (см. рис. 97). Поэто му при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зер но. Кроме того, частично подавляется выделение избыточной фа зы (феррита или вторичного цементита) и, следовательно, обра

177

зуется квазиэвтектоид (см. рис. 96, б). Таким образом, прочность стали после нормализации должна быть больше, чем после отжига.

Нормализацию применяют чаще всего как промежуточную опе рацию для смягчения стали перед обработкой резанием, для устра нения пороков строения и общего улучшения структуры перед за калкой. Таким образом, назначение нормализации как промежу точной обработки аналогично назначению отжига. Так как норма лизация выгоднее отжига, то ее всегда следует предпочесть отжи гу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операцию смягчения стали. Это объясняется следующим. Склонность аусте нита к переохлаждению растет с увеличением содержания в нем углерода и легирующих элементов. Поэтому разница в свойствах после отжига и после нормализации зависит от состава стали. На пример, твердость сталей, содержащих 0,2; 0,45 и 0,8%'С, после от жига равна соответственно 120, 160 и 180 НВ, а после нормализа ции 130, 190 и 240 НВ.

Нормализацию широко применяют вместо смягчающего отжи га к малоуглеродистым сталям, в которых аустенит слабо переох лаждается. Но она не может заменить смягчающий отжиг высоко углеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аус тенита. Что же касается средне- и высоколегированных сталей, то в них при охлаждении на воздухе может образоваться мартенсит, т. е. происходит воздушная закалка (см. § 39). Здесь следует уточнить понятие нормализации. Под нормализацией понимают та кую термическую обработку стали, при которой охлаждение на воздухе приводит к распаду аустенита в температурном интервале перлитного превращения. Поэтому если охлаждение легированной стали на воздухе дает мартенсит, как в стали 18Х2Н4ВА, то такой процесс никакого отношения к нормализации не имеет.

Нормализацию широко применяют взамен отжига для устране ния пороков стали, возникших при горячей деформации и терми ческой обработке, причем во многих случаях нормализация дает лучшие результаты, чем отжиг. Например, строчечность в стали легче устранить нормализацией, так как при большем переохлаж дении аустенита феррит выделяется не только на вытянутых шла ковых и сульфидных включениях, но и во всем объеме аустенитно го зерна.

В зазвтектоидной стали нормализация устраняет грубую сетку

вторичного цементита. При нагреве выше точки А ст |

(линия E S) |

вторичный цементит растворяется, а при последующем |

ускоренном' |

охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали. Например, если после горячей про катки в инструментальных сталях У11—У13 имеется грубая цементитная сетка, то перед ефероидизирукжцим отжигом ее устраняют нормализацией с нагревом до 850°С и последующим охлаждением, ускоренным с помощью вентиляторов.

178

Очень часто нормализация служит для общего измельчения структуры перед закалкой. Если в стали перед закалкой имеются грубые выделения избыточного феррита, то при нагреве под закал ку аустенит не успевает как следует гомогенизироваться. Участки аустенита, соответствующие местам залегания грубых включений феррита, будут обеднены углеродом и после закалки не приобретут необходимую твердость. После предварительной нормализации из мельчаются выделения избыточного феррита, эвтектоид становит ся более дисперсным и тем самым облегчается быстрое образова ние гомогенного аустенита при нагреве под закалку.

Нормализацию используют и как окончательную обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требо вания к свойствам умеренные и необязательна закалка с высоким отпуском.

В заключение отметим, что скорость охлаждения на воздухе за висит от массы изделия и отношения его поверхности к объему, вследствие чего эти факторы сказываются на получаемой структу ре и свойствах нормализованной стали.

6. Патентирование

Для получения высокопрочной канатной, пружинной и рояль ной проволоки применяют изотермическую обработку, которая из вестна с 70-годов XIX в. и получила название патентирования. Проволоку из углеродистых сталей, содержащих от 0,45 до 0,&5%С, нагревают в проходной печи до температуры на 150— 200°С выше Лс3, пропускают через свинцовую или соляную ванну с температурой 450—550°С и наматывают на приводной барабан. Распад аустенита проходит около изгиба С-кривой вблизи нижней границы температурного интервала перлитного превращения (см. рис. 97). По выходе из ванны проволока имеет феррито-цементит- ную структуру с очень малым межпластиночным расстоянием. Ее принято называть сорбитом патентирования и трооститом. Избы точный феррит или вторичный цементит не успевают образовать ся и вся структура является квазиэвтектоидной.

После патентирования проволоку подвергают многократному холодному волочению с большим суммарным обжатием. Обычно

получают проволоку |

с пределом прочности, равным |

150— |

200 кгс/мм2. На стали |

У9А, полученной вакуумно-дуговым |

пере |

плавом для устранения вредного влияния неметаллических вклю чений и примесей, после патентирования и холодной протяжки с суммарным обжатием 99% был достигнут рекордный уровень пре дела прочности 500 кгс/мм2.

В получении высокопрочного состояния патентирование играет двоякую роль. iBo-первых, благодаря ему проволока способна вы держивать большие обжатия при холодной протяжке без обрывов. Это обеспечивается структурой тонкопластинчатого перлита и от сутствием зерен избыточного феррита, вызывающего обрывы при сильном натяжении. Во-вторых, после холодной пластической де

179