книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfПолный смягчающий отжиг применяют ко всем термически уп рочняемым алюминиевым сплавам (типа дуралюмин, авиаль и ДР-). Цель отжига — смягчить материал, сделать его пластичнее перед штамповкой, гибкой, отбортовкой и другими операциями холодной обработки давлением. Ускоренное охлаждение на возду хе горячекатаных рулонов с температуры горячей прокатки приво дит к частичной закалке (подкалке). Гетерогенизирующий смягча ющий отжиг рулонов, например дуралюмина, позволяет при пос ледующей холодной прокатке повысить степень обжатия без про межуточных отжигов.

Гетерогенизирующий отжиг можно проводить, нагревая сплав до окончательного растворения избыточной фазы (выше t0 на рис. 68,<?) с последующим очень медленным охлаждением. Медленное охлаждение необходимо, чтобы наиболее полно снизить концент рацию твердого раствора и избежать выделения фазы в слишком дисперсной форме с малыми расстояниями между ее частицами. Чем ниже концентрация матричного раствора и больше расстояние между выделениями, тем больше разупрочнение при отжиге.

Для экономии времени более выгодно при отжиге недогревать сплав до to. Температуру нагрева выбирают так, чтобы за сравни тельно короткое время выдержки была достигнута концентрация матричного раствора, близкая к равновесной, а вторая фаза скоагулировала. После этого проводят медленное охлаждение.

Большинство термически упрочняемых алюминиевых сплавов подвергают полному смягчающему отжигу при 380—420°С в тече ние 10—60 мин с последующим охлаждением со скоростью не бо лее 30 град/ч.

При полном отжиге, кроме основного гетерогенизирующего процесса, может проходить и рекристаллизация, вносящая свой вклад в разупрочнение. Например, это происходит тогда, когда изза низкой температуры окончания горячей прокатки лист был нак лепан. Однако режим отжига для полного смягчения выбирают, ис ходя из требований гетерогенизации структуры, предусматривая медленное охлаждение. Для чисто рекристаллизационного отжига однофазных сплавов скорость охлаждения не имеет значения.

Неполный (сокращенный) смягчающий отжиг термически уп рочняемых алюминиевых сплавов проводят при температуре ниже температуры полного отжига. При этом уже во время выдержки концентрация матричного раствора получается настолько низкой, что можно использовать быстрое охлаждение на воздухе или в во де. Из-за более низкой температуры сокращенного отжига время выдержки при этой температуре должно быть больше, чем при полном отжиге, однако общая продолжительность термообработки уменьшается из-за последующего быстрого охлаждения.

На рис. 108 показано, что для максимального разупрочнения дуралюмина Д16 температура отжига в случае охлаждения с пе чью должна быть около 380—400°С, а в случае охлаждения на воз духе— около 350—370°С. При более высоких температурах нагре ва 5-фаза и СиА12 быстро переходят в алюмцнивый раствор и при

190

последующем охлаждении на воз духе происходит подкалка, повы шающая прочность.

Сокращенный смягчающий от жиг большинства алюминиевых сплавов проводят при 350—370°С с выдержкой 2—4 ч и охлаждением на воздухе или в воде.

Смягчающий гетерогенизирующий отжиг применяют не только к алюминиевым сплавам. Если, на пример, (а+р)-латунь в результате ускоренного охлаждения из р-обла- сти после горячей обработки дав лением имеет пониженную пластич ность (из-за большого количества хрупкой р'-'фазы), то этот недоста ток можно устранить отжигом с медленным охлаждением, во время

которого из p-фазы более полно выделяется (см. диаграмму состояния на рис. 109).

I

пластичная а-фаза

% (по пассе)

fO |

20 |

30 |

UO 50 |

60 |

70 |

60 |

90 |

Рис. 109. Диаграмма состояния Си — Zn [в скобках указаны % (по массе)]

191

бронзах. Это вытекает из характера диаграммы состояния Си — Zn. Растворяющейся при нагреве фазой является a-фаза, относи тельное весовое количество которой при комнатной температуре может изменяться от 0 до 100% в зависимости от содержания цин ка. При нагревании двухфазной латуни с большим количеством a -фазы растворение ее в p-фазе, по-видимому, приводит к такому фазовому наклепу, который обеспечивает условия для роста зерна.

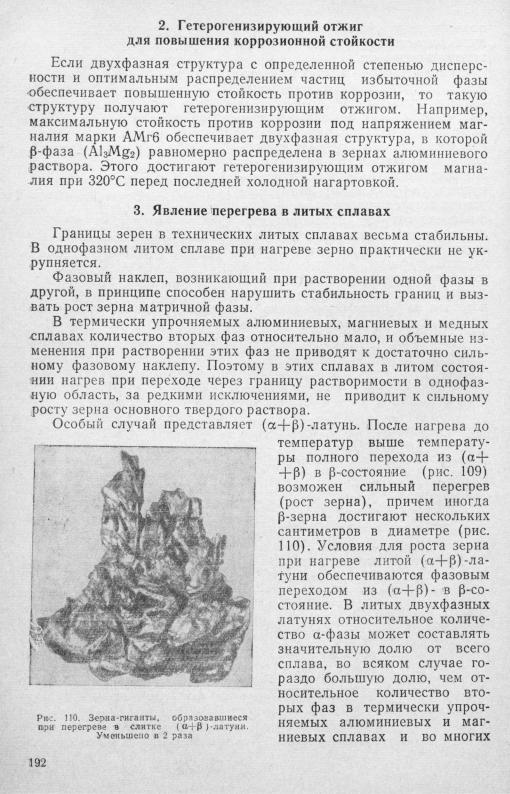

Перегрев (а+р)-латуни часто сопровождается пережогом, при чем по границам зерен преимущественно окисляется цинк. Поверх ность зерен в слитке на рис. ПО была покрыта тонким белым сло ем из окиси цинка.

Влитой однофазной а-латуни, не претерпевающей фазовых превращений в твердом состоянии, перегрев не наблюдается, а опасен только пережог.

Внекоторых случаях малые добавки обусловливают сильный рост зерна основного твердого раствора при нагреве литого сплава, хотя этот сплав содержит сравнительно небольшое количество из быточных фаз. Например, при нагреве отливок из магниевого спла

ва МЛ5 до 415°С растворение избыточной фазы количе ство которой весьма невелико, не приводит к росту зерна. Если же в этот сплав попали всего лишь тысячные доли процента цирко ния (>0,002% ), то при нагреве до 415°С зерно в отливке сильно укрупняется. Природа этого интересного явления не установлена.

§ 29. ОТЖИГ С ФАЗОВОЙ ПЕРЕКРИСТАЛЛИЗАЦИЕЙ

Фазовая перекристаллизация, включающая полиморфное или эвтектоидное превращение, приводит к коренной перестройке структуры по всему объему сплава (рис. 68, а — в).

Полиморфное превращение в металлах можно использовать для устранения текстуры и изменения размера зерна. В этом отно шении интересным примером является термическая обработка ура на (так называемая p-термообработка).

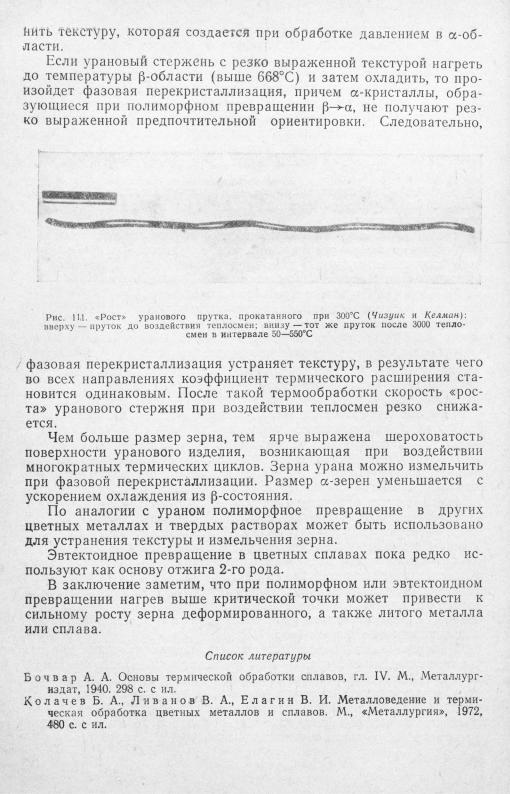

Уран ниже 668°С имеет ромбическую а-решетку, а от 668 до 774°С — тетрагональную p-решетку. В начальный период развития атомной техники было установлено, что если изделие из поликристаллического урана подвергается многократным нагревам и ох лаждениям в температурном интервале a -фазы, то оно меняет свои размеры. В литом изделии с крупным зерном возникает шерохова тость поверхности. Обработанное давлением изделие (пруток, про волока, пластина) сильно удлиняется, «растет» в одном направле нии, сокращаясь в другом (рис. 111).

Наиболее важным фактором, определяющим величину «роста» урана, является текстура, которая возникает при обработке давле нием в a -области. Преимущественная ориентировка кристаллов в урановом изделии приводит к сильной анизотропии термического расширения, из-за которой при термических циклах возникают на пряжения и направленное изменение размеров изделия. Для пре дотвращения вредного явления «роста» урана необходимо устра-

7 Зак. 638 |

193 |

Р а з д е л т р е т и й

ЗАКАЛКА

Закалку, как и отжиг 2-го рода, можно применить только к тем металлам и сплавам, в которых имеются фазовые превращения в твердом состоянии. Основные параметры закалки — температура нагрева, время выдержки и скорость охлаждения.

Температура нагрева и время выдержки должны быть такими, чтобы произошли необходимые структурные изменения, например образование высокотемпературной фазы в результате полиморфно го превращения (рис. 68, а, б, г), растворение избыточной фазы в матричной (рис. 68,д) и др. В этом отношении закалка аналогична отжигу 2-го рода.

Скорость охлаждения при закалке должна быть достаточно ве лика, чтобы при понижении температуры не успели пройти обрат ные фазовые превращения (эвтектоидный распад, выделение из быточной фазы из матричного раствора и др.), связанные с диф фузией или самодиффузией. В этом состоит принципиальное отли чие закалки от отжига 2-го рода.

Существуют два резко различающихся вида закалки: закалка без полиморфного превращения и закалка с полиморфным превра щением.

Г л а в а V I I I

ЗАКАЛКА БЕЗ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ

Закалка без полиморфного превращения применима к любым сплавам, в которых одна фаза полностью или частично растворя ется в другой. Например, в сплаве Со на рис. 112 при нагревании до Гзак p-фаза растворяется в матричной a -фазе. При обратном медленном охлаждении P-фаза выделяется из a -фазы, в которой концентрация компонента В уменьшается в соответствии с ходом сольвуса nb.

Так как составы а и p-фаз различны, то выделение p-фазы свя зано с диффузионным перераспределением компонентов. При до статочно быстром охлаждении диффузионное перераспределение, необходимое для зарождения и роста кристаллов p-фазы, не успе вает пройти и p-фаза не выделяется из а-раствора. После такой термообработки (закалки) сплав при комнатной температуре сос тоит -из одной a-фазы, /как и при температуре нагрева под закалку.

Следовательно, закалка без полиморфного превращения состо- ит в фиксации при более низкой температуре состояния, свойствен' ново более высокой температуре.

7* Зак. 638

195

При температуре нагрева под закалку Тзак в сплаве С0 твердый раствор ненасыщенный. После закалки а-раствор при комнатной температуре имеет такой же состав, как и при температуре закал ки, но он уже пересыщенный, так как состав насыщенного раство ра соответствует точке Ь.

Таким образом, при закалке без полиморфного превращения образуется пересыщенный твердый раствор. Такая закалка к чи стым металлам принципиально неприменима. Рассмотренную на примере сплава С0 закалку без полиморфного превращения широ ко применяют к алюминиевым, магниевым, никелевым, медным и другим сплавам, а также к некоторым легированным сталям.

Закалкой далеко не всегда фиксируют однофазное состояние. Например, в сплаве С2 (рис. 112) при любых температурах, вплоть до эвтектической, содержится p-фаза. При температуре закалки Тзак в этом сплаве находятся насыщенный твердый раствор соста ва точки m и нерастворенный избыток p-фазы. При достаточно медленном охлаждении из-за выделения (3-фазы из а-раствора его состав должен изменяться по линии mb. При быстром охлаждении происходит закалка: p-фаза не успевает выделиться из а-раствора

исостав его при комнатной температуре так же, как и при темпе ратуре закалки, определяется точкой т. Следовательно, закален ный сплав Сг содержит пересыщенный а-раствор состава точки т

иизбыточную p-фазу, нерастворившуюся при нагреве под закалку. Закалкой сплава С2 зафиксировано состояние, которое было ста бильным при температуре закалки.

Начинающие изучать термическую обработку иногда ошибочно считают, что закалка применима лишь к такому сплаву, ордината которого на диаграмме состояния пересекает линию фазового рав новесия в твердом состоянии, например к сплаву Со на рис. 112. Но, как было показано «а примере сплава С2, это совсем не обя зательно. Принципиально закалка без полиморфного превращения возможна всегда, когда в равновесном состоянии при разных тем пературах имеется различие в химическом составе фаз.

|

§ 30. ИЗМЕНЕНИЕ СВОЙСТВ ПРИ ЗАКАЛКЕ |

' |

БЕЗ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ |

Изменение свойств при закалке зависит от фазового состава и особенностей структуры сплава в исходном и закаленном состоя ниях, от условий закалки, предыдущей обработки и других факто ров. Направление и величина изменения свойств в разных сплавах весьма различны.

Встречается ошибочное утверждение, что закалка всегда при водит к упрочнению, причем термины «закалка» и «упрочнение» часто неверно считают синонимами. В действительности же закал ка может и упрочнять, и разупрочнять сплав. У одних сплавов за калка повышает прочность, но снижает пластичность, у других, нао борот, снижает прочностные характеристики и повышает показате ли пластичности, а у третьих повышает и прочность, и пластич-

196

ность. Наконец, у очень многих сплавов, ж которым в принципе можно применить закалку, она практически не изменяет свойств.

Сильное упрочнение с одновременным резким снижением плас тичности в промышленных сплавах, подвергаемых закалке без по лиморфного превращения, не наблюдается.

При закалке без полиморфного превращения деформируемых сплавов наиболее частый случай — повышение прочности при со хранении высокой пластичности, которая может мало отличаться от пластичности отожженного сплава. Типичный пример — дуралюмин Д16 (табл. 7).

Т а б л и ц а 7

Механические свойства сплавов в литом, отожженном и закаленном состояниях

|

Ов , кге/мм* |

б. % |

|

, кгс/мм* |

б. % |

||||

Сплав |

отжиг |

закал |

'отжиг |

закал |

Сплав |

литье |

закал |

литье |

закал |

|

ка |

ка |

|

ка |

ка |

||||

Д16 |

20 |

30 |

25 |

23 |

АЛ8 |

15 |

30 |

1 |

12 |

Бр.Б2 |

55 |

51 |

22 |

46 |

АЛ9 |

16 |

20 |

2 |

6 |

|

|

|

|

|

МЛ5 |

16 |

25 |

3 |

9 |

Реже встречаются сплавы, у которых при закалке снижается прочность и сильно возрастает пластичность по сравнению с отожженным состоянием. Типичный пример — бериллиевая брон за Бр.Б2 (табл. 7). У нержавеющей хромоникелевой стали Х18Н9 относительное удлинение при закалке после горячей прокатки воз растает с 20 до 45%. Полуфабрикаты из таких сплавов, как бе риллиевая бронза и сталь Х18Н9, для повышения пластичности перед холодной деформацией не отжигают, а закаливают.

Повышение или снижение прочности при закалке зависит от следующего. С увеличением концентрации легирующего элемента в твердом растворе прочность его возрастает. Поэтому пересы щенный раствор в закаленном сплаве прочнее менее легирован ного раствори в отожженном сплаве. Прочность отожженного сплава определяется прочностью матричного раствора, а также размером и структурой частиц избыточной фазы и расстояниями между этими частицами. Если торможение дислокаций избыточ ной фазой не вносит большого вклада в прочность двухфазной смеси (например, из-за большого расстояния между ее частица ми), то при закалке упрочнение раствора благодаря увеличению его легированное™ перекомпенаирует разупрочнение, связанное с растворением избыточной фазы, и прочность сплава возрастает. Если же растворение избыточной фазы приводит к сильному раз упрочнению, перекрывающему рост прочности, связанный с повы шением концентрации матричного раствора, то сплав при закалке разупрочняется. На суммарном эффекте сказываются величина из менения растворимости при нагреве под закалку и прирост проч ности матричного раствора, приходящийся на каждый процент растворяющегося элемента.

197

При закалке литейных сплавов |

.прочность и |

пластичность |

обычно растут ,по сравнению е литым |

состоянием |

(см. сплавы |

АЛ8, АЛ9 и МЛ5 в табл. 7). В структуре литейных |

промышлен |

|

ных сплавов избыточные фазы обычно находятся в форме сравни тельно крупных частиц с большим межчастичным расстоянием. После их растворения прочность сплава становится выше из-за большей легированности матричного раствора.

По грубым и хрупким включениям избыточной фазы, напри мер интерметаллида, происходят отрыв и скол в литом сплаве. Поэтому пластичность сплава после закалки оказывается повы шенной. Особенно сильно она возрастает при полно,м растворении избыточной фазы, как в алюминиевом сплаве АЛ8 (растворяется Al3iMg2) и магниевом сплаве МЛ5 (растворяется Mgi7Ali2), кото рые после закалки практически однофазны (табл. 7). В силуми не АЛ9 при закалке пластичность возрастает благодаря частич ному растворению и коагуляции кремния и полному растворению силицида Mg2Si.

Основное назначение |

закалки без полиморфного превраще |

ния— подготовка сплава |

к старению. Закалку некоторых сплавов |

(Бр.Б2, Х18Н9) используют и как промежуточную смягчающую операцию (вместо отжига) перед холодной деформацией. Нако нец, закалка служит окончательной термообработкой для прида ния изделию необходимого комплекса свойств. Однофазный зака ленный сплав может обладать значительно большей пластич ностью и более высокой стойкостью против коррозии, чем соста ренный. Литейный алюминиевый сплав АЛ8 применяют только в закаленном состоянии именно по этим причинам.

§ 31. НАГРЕВ и о х л а ж д е н и е ПРИ ЗАКАЛКЕ БЕЗ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ

1. Нагрев при закалке |

|

|

|

|

|

|

Основное исходное положение |

при выборе |

температуры |

за |

|||

калки— возможно более полное растворение избыточных |

фаз |

в |

||||

матричной фазе. |

|

|

|

|

|

|

Если сплав расположен в той области диаграммы |

состояния, |

|||||

где он способен при нагреве полностью перейти |

в |

однофазное |

||||

состояние (сплав Со на рис. 112), |

температура |

закалки |

должна |

|||

находиться выше линии сольвуса двойной системы. |

(При закалке |

|||||

сплава Со с температуры ниже Т 0 |

сохраняется |

нераетворившаяся |

||||

P-фаза и матричный а-раствор оказывается менее легированным, |

||||||

чем при закалке с температур выше То. |

|

|

|

во избе |

||

Верхнюю границу интервала |

закалочных температур |

|||||

жание пережога (см. с. 33) выбирают ниже точки солидуса спла ва с учетом возможного перепада температур в садке и точности теплового контроля. При оплавлении границ связь между зернами нарушается и иод действием закалочных напряжений возникают межкристаллитные трещины. Мелкие трещины можно не обнару

198

жить, но они вызывают резкое снижение прочности и пластично сти. Пережог может возникнуть также вследствие образования при закалке прослоек хрупкой фазы из-за неравновесной кристал лизации оплавленных участков, обогащенных легирующими эле ментами. Кроме того, причиной пережога служит быстрое про никновение по оплавленным участкам компонентов атмосферы печи, приводящее к образованию окислов и газовых пузырен.

На шлифе небольшой пережог выявляется в виде утолщений гра |

|

ниц зерен. Пережог — это неисправимый и самый |

опасный брак. |

Возможная ширина интервала закалочных |

температур в |

двойной системе определяется «вилкой» между |

топками солиду- |

|||

са и сольвуса. Из рис. 112 видно, чт~ ~ |

г'г |

|||

интервал |

закалочных |

температур |

|

|

шире, чем у сплава С0. |

|

|

||

При закалке литейных сплавов, |

|

|||

которые в отличие |

от деформируе |

|

||

мых предварительно не подвергают |

|

|||

гомогенизационному отжигу и тех |

|

|||

нологическому нагреву для горячей |

|

|||

обработки |

давлением, |

необходимо |

|

|

учитывать плавление неравновесной |

|

|||

эвтектики |

(см. пунктир |

ka на рис. |

|

|

5). Если для более полного раство |

|

|||

рения избыточных |

фаз |

литейный |

|

|

сплав необходимо нагревать до тем |

|

|||

пературы выше точки неравновесно |

|

|||

го солидуса (например, |

выше точки |

|

||

п у сплава Х2 на рис. 5,а), то про |

|

|||

водят ступенчатое |

нагревание: при |

|

||

температуре первой ступени, кото рая должна быть ниже точки неравновесного солидуса, растворя

ется легкоплавкая составляющая и окончательную температуру закалки можно поднять не опасаясь пережога. Например, отливки с массивным сечением из сплава МЛ5 перед нагревом под закалку до 415°С следует выдерживать 3 ч при температуре 375°С.

Если содержание легирующего элемента превышает предел растворимости и сплав нельзя перевести в однофазное состояние,

•например С2 на рис. 112, то температуру нагрева под закалку вы бирают возможно ближе к эвтектической (перитектической) тем пературе с учетом технических возможностей избежать пережога.

В зависимости от системы легирования, содержания легирую щих элементов, от того, насколько сильно на свойства сплава влияет неполнота растворения избыточных фаз, интервал зака лочных температур составляет градусы и десятки градусов (редко более 100°С). Например, у дуралюминов разных марок интервал закалочных температур колеблется от 5 до 15°С. У сплава Д1 его пределы 495—510°С, у сплава Д16 495—505°С и у высокомагние вого дуралюмина Д19П 503—50в°С. У дуралюминов верхняя гра ница интервала закалочных температур может отличаться от точ

199