книги из ГПНТБ / Бесконтактный контроль потока жидких металлов

..pdfпринудительного охлаждения при максимальной температуре жидкого металла до 300° С не приводит к изменению электричес ких параметров катушек датчика. Обмотки намагничивающих ка тушек датчика выполняются из проводов ПСДК, а приемные на матываются проводом марки ПЭТВ-2. Обмотка выполнена рядо вая, с прокладкой тонкой стеклоткани между рядами. В процессе намотки каждый ряд.провода покрывается тонким слоем кремнийорганического лака типа К-47, К-57, К-58. После намотки ка тушка вместе с металлической оправкой, боковыми и торцевыми обкладками выдерживается при температуре 200—220° С в тече ние 3—5 часов до полимеризации лака. Чтобы оправка и боковые обкладки не приклеились к катушке, перед намоткой их следует обмотать тонкой фторопластовой пленкой. Катушки становятся жесткими и не меняют свою геометрическую форму при повтор ном нагреве.

Следовательно, во время эксплуатационной работы темпера тура катушки и зубца индуктора не должна превышать 200° С. Это условие определяет требуемый режим теплопередачи индук тора в окружающую среду и требования к свойствам теплоизоля ции измерительного, канала.

В качестве теплоизоляции часто применяется асбестовое по

лотно, стеклолента или асбестовая бумага, |

или другими |

сло |

вами — пористые термостойкие материалы. |

В ряде случаев |

ра |

циональным является применение керамических материалов, способных выдерживать высокие температуры измерительного канала и допускающих большие перепады температуры на толщину.

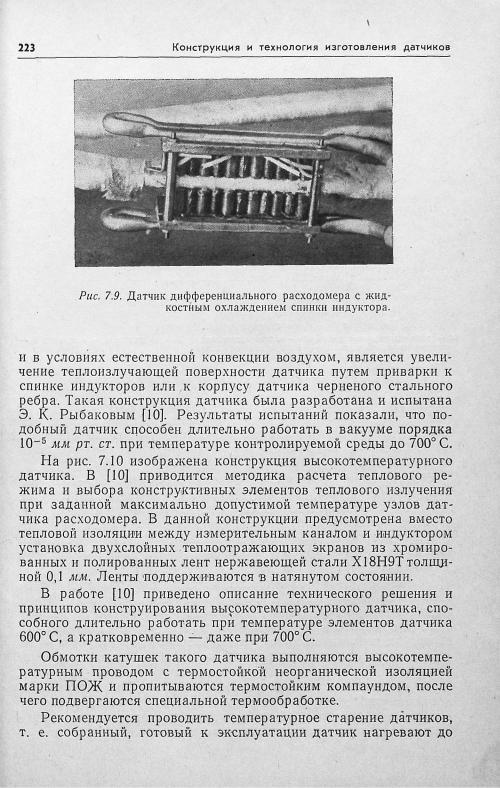

Увеличить теплоотдачу можно за счет радиатора, который приварен на пластинке крепления индуктора (рис. 7.8). Хоро шими свойствами охлаждения обладает жидкостный теплоотвод (рис. 7.9). К спинке каждого индуктора припаян плоский канал, где циркулирует охлаждающая жидкость (вода, масло). Темпе ратурные испытания проводились при температуре имитатора канала до 750° С. При этом между индуктором датчика и кана

лом в качестве теплоизоляции накладывались |

слоями кварцевая |

|

ткань и асбестовая бумага толщиной 1 и 2 мм, |

а установившаяся |

|

температура |

зубца индуктора соответственно достигала 250 и |

|

190° С. Такой |

тепловой режим допускает длительную эксплуата |

|

цию датчика |

при температуре измерительного канала до 750° С. |

|

Более сложной задача является в том случае, если при вы сокой температуре канала нет возможности применить при нудительное или конвекционное охлаждение индуктора датчика. Таковы условия для датчика расходомера, работающего в ва кууме. Поскольку отвод тепла конвекционным движением воз духа будет отсутствовать, необходимо увеличить теплоизлучающую поверхность датчика. Достаточно эффективным, так же как

|

|

|

і |

|

і |

і |

|

|

і |

|

|

1 |

і 1 |

г I |

1. |

• I 1 |

|

|

1 |

1 |

|

|

5 |

Л |

^ ) {ф) (ф) -(©)- L |

її| Ш • |

\Li

—" = Г - 5

"•—\—6

Рис. |

7.10. Конструкция |

высокотемпературного датчика. |

/ — |

теплонзлучагащее ребро; 2 — колонны крепления; З — индуктор; 4 — катушки; 5 — |

|

т е п л о о т р а ж а ю щ н е экраны; |

б — измерительный канал. |

|

максимальной температуры, выдерживают несколько часов, по том охлаждают — так проделывают несколько циклов, следя при этом за изменением параметров, характеризующих качество дат чика. Определяется сигнал дебаланса и оценивается вносимая им погрешность измерения (см. гл. V, § 5).

Конструкция датчиков, приведенная на рис. 7.8—7.10, не удобна в том случае, если в процессе эксплуатации жидкометаллической установки необходимо производить замену канала. Раз борка датчика приводит к нарушению первоначального положе ния индукторов, и при сборке датчика на новом измерительном канале необходимо провести механическую компенсацию сигнала дебаланса.

Более перспективной является конструкция корпуса датчика, изображенная на рис. 7.11. Такая конструкция позволяет произ водить механическую компенсацию сигнала дебаланса незави симо от измерительного канала или на имитаторе канала. После настройки датчика он может быть в короткое время установлен и закреплен на измерительном канале без дополнительной наладки.

В заключение следует указать, что при проектировании датчиков расходомеров необходимо также учитывать основные выводы, изложенные в § 5 главы V, при соблюдении которых до стигается минимальная погрешность измерений. N

§ 4. ТИПОВЫЕ БЛОКИ РЕГИСТРИРУЮЩЕЙ ЭЛЕКТРОННОЙ АППАРАТУРЫ

Принципы построения измерительных схем. Питание первич ной обмотки датчика (катушек возбуждения) осуществляется в большинстве случаев немодулнрованным током звуковой частоты (20—1000 гц). Для этой цели наиболее широкое применение на ходят 7?С-генераторы синусоидальных колебаний [14]. Из всего многообразия схем генераторов этого типа лучшими характери стиками обладают генераторы с Г- и Т-образными четырехпо люсниками. Эти генераторы просты в наладке, устойчиво ра ботают в широком диапазоне температур. Для стабилизации амплитуд колебания в цепи отрицательной обратной связи гене ратора обычно используется термнстор. Стабильность частоты и амплитуды колебаний генератора определяется по известной ме тодике [15].

В качестве усилителей мощности применяются усилители на резисторах и трансформаторах, которые должны обеспечивать необходимую величину тока возбуждения.

Напряжение на приемных обмотках датчика в зависимости от проводимости и скорости контролируемой среды, диаметра трубопровода изменяется от единиц милливольта до единиц вольта. Разрешающая способность отсчета в отдельных случаях должна быть порядка десятых долей милливольта.

Непосредственно измерить это напряжение не всегда воз можно по ряду ограничивающих факторов, обусловленных экс плуатацией расходомера в целом (высокие температуры, наличие электромагнитных помех и т. д.). Поэтому сигнал с датчика обычно усиливают, детектируют и затем подают на регистрирую щее устройство или прибор.

Обычно для расширения диапазона измерений, сохранения высокой разрешающей способности отсчета и получения линей ной шкалы измерительные устройства изготавливаются много предельными.

Расширение пределов измерений осуществляется с помощью делителей напряжения. Конструирование высокоомных делите лей напряжений является сложной задачей, поэтому пределы из мерения изменяют путем переключений в выходных цепях усили теля постоянного тока с помощью делителя напряжения, вклю ченного на выходе эмиттерного повторителя, или изменением глубины отрицательной обратной связи в усилителе сигнала [15, 16]. Делители двух последних типов могут быть собраны на ста бильных проволочных резисторах, что позволяет сохранить точ ность показаний приборов. В качестве усилителей выходного сигнала, снимаемого с датчика, в большинстве случаев использу ются избирательные усилители. Вследствие низкой частоты тока

возбуждения в качестве избирательных усилителей используются усилители с #С-фильтрами в цепи обратной связи [8, 17, 18].

Усиленный сигнал с датчика необходимо преобразовать в сиг нал постоянного тока, пригодный для регистрации его самопишу щим или показывающим измерительным прибором. Для этой цели применяются схемы детектирования напряжения. В расходомерных устройствах чаще всего используется синхронное де тектирование, позволяющее получить линейную выходную харак теристику в достаточно широком диапазоне входных напряжений, а также исключить сигналы помех. В некоторых схемах сигнал с выхода детектора подают на вход усилителя постоянного тока.

Усилитель постоянного тока должен обладать достаточно вы сокой стабильностью во времени. Для уменьшения дрейфа при меняют балансные схемы со 100%-ной обратной связью.

В качестве индикаторов расхода используются либо стрелоч ные показывающие приборы (например, М265М) со шкалой 100 мка, либо электронные автоматические самопишущие или по казывающие потенциометры (типа ЭПП, ПС, КСП, ЭПВ и др.). КСП, например, позволяет вести запись измеряемой величины иа диаграммной ленте шириной 275 мм, ПС — шириной 150 мм. Ос новная погрешность записи на диаграммной ленте при темпера^ туре воздуха 20±5° С и его относительной влажности 60% не пре вышает ±0,5% диапазона измерения прибора; для КСП погреш ность не превышает ±0,25% .

Следует отметить, что каждая из конкретных измерительных схем определенного расходомера может отличаться некоторыми особенностями. В первую очередь это относится к расходомерам, в которых используются датчики бегущего магнитного поля. В этом случае необходимо иметь трехфазный перестраиваемый ге нератор и трехканальный усилитель мощности для питания датчика.

Использование датчиков пульсирующего магнитного поля с движущейся пространственной огибающей требует как однофаз ного генератора (частота несущей), так и трехфазного (частота огибающей) и трех смесителей.

Вместо электронных трехфазных генераторов могут быть ис пользованы также электромеханические. В остальном электрон ная схема устройства может включать большую или меньшую часть полной схемы в зависимости от требований к расходомеру в целом.

Например, в наиболее простом случае может быть применена лишь амплитудная индикация выходного сигнала. В этом слу чае достаточно лишь усиление и амплитудное детектирование сигнала.

Наличие сильных электромагнитных полей помех промышлен-

сирующего магнитного поля (рис. 7.12, 7.13). Для этих расходо меров будут рассмотрены наиболее общие электронные схемы. Ввиду специфики измерений приводится также развернутая блок-схема импульсного измерителя расхода.

Электронный блок дифференциального расходомера с датчи ком пульсирующего магнитного поля* предназначен для питания датчика током возбуждения и регистрации расхода расплавлен ных металлов. Блок выполнен по функциональной схеме, приве денной на рис. 7.14. Функциональные узлы схемы расходомера размещены на отдельных субпанелях.

Схема задающего генератора (рис. 7.15) имеет і?С-цепь об ратной связи, параметры которой определяют частоту генерации.

С целью получения оптимальной частоты для различных гео метрических параметров датчика и канала, а также для различ ных электропроводностей контролируемых сред диапазон частот генератора выбран от 300 до 2000 гц. Изменение частоты генера тора осуществляется сдвоенным потенциометром R1.

Схема генератора выполнена на трех кремниевых транзисто рах типа МГЦ 13. Первый и третий каскады собраны по схеме с общим эмиттером, а второй каскад по схеме с общим коллекто ром. Отрицательная обратная связь, возникающая в цепи базо вого делителя 77, а также глубокая отрицательная обратная связь, образующаяся на эмиттерном сопротивлении R8, позво лили увеличить входное сопротивление первого каскада до 120— 150 ком без введения входного эмиттерного повторителя.

Для согласования выходного сопротивления первого каскада с входным сопротивлением третьего каскада в схему введен эмиттерный повторитель (Т2). Третий каскад обеспечивает уси ление напряжения в 20 раз. Для увеличения входного сопротив ления этого каскада в цепь эмиттера ТЗ включен резистор R17, а

для |

улучшения температурной стабилизации служит резистор |

R18, |

зашунтированный конденсатором С9. |

Для стабилизации амплитуды выходного напряжения генера тор охвачен отрицательной обратной связью, содержащей инер ционный нелинейный элемент — термистор типа ТП2/05. Ста бильность амплитуды и частоты генератора в широком интервале температур достигается использованием кремниевых транзи сторов и применением глубокой обратной связи по постоян ному току.

Техническая характеристика задающего генератора:

1)диапазон частот 300—2000 гц;

2)неравномерность частотной характеристики в диапазоне частот не превышает ±0,7 дб\

* Схема разработана Э. К. Рыбаковым.