- •Содержание

- •1. Производственная программа предприятия

- •Натуральные и стоимостные измерители показателей программы производства

- •2. Качество продукции

- •3. Производственная мощность предприятия

- •4. Основные фонды предприятия

- •5. Оборотные средства предприятия

- •Нормирования оборотных средств в производственных запасах

- •1) Определение однодневного расхода каждого вида используемых материалов;

- •2) Определение нормы запаса оборотных средств в днях для каждого вида материалов;

- •3) Определение норматива оборотных средств в каждом виде материалов;

- •Нормирования оборотных средств в незавершенном производстве

- •Нормирование оборотных средств в запасах готовой продукции на складе предприятия

- •Нормирование оборотных средств в расходах будущих периодов

- •6. Планирование численности, производительности и оплаты труда на предприятии

- •Методы расчета численности рабочих:

- •7. Издержки производства и себестоимость продукции

- •Группировка расходов по экономическим элементам

- •Типовая классификация статей калькуляции

- •8. Ценообразование на предприятии

- •9. Формирование и распределение прибыли предприятия

- •10. Инвестиционная деятельность предприятия

- •1.1) Метод срока окупаемости инвестиций (pp)

- •1.2) Метод простой бухгалтерской нормы прибыли (расчетной нормы прибыли) (aror)

- •2.1) Дисконтный метод срока окупаемости инвестиций (dpp)

- •2.2) Метод чистой текущей стоимости проекта (npv, чдд)

- •2.3) Метод индекса рентабельности (доходности) проекта (pi)

- •2.4) Метод внутренней нормы прибыли проекта (irr, внд)

- •11. Экономическая эффективность производства

- •Литература Основная литература

- •Нормативные документы

- •Дополнительная литература

2. Качество продукции

Одним из основных направлений повышения эффективности производства является непрерывное совершенствование продукции, повышение ее качества.

Качество определяется как степень соответствия присущих продукции характеристик ожидаемым и предполагаемым требованиям потребителя.

Можно выделить два аспекта управления качеством продукции:

1) Первый аспект связан с требованиями нормативной документации (стандартов и др.), утверждаемой государственными органами и заказчиками. Эти требования, в большей степени, относятся к характеристикам продукции, и в частности, к ее безопасности.

Правовая основа этих требований закреплена в ряде нормативных актов: в законах "О техническом регулировании", "О защите прав потребителя", и других.

Под стандартизацией понимается "деятельность по установлению правил и характеристик в целях их добровольного многократного использования, направленная на достижение упорядоченности в сферах производства и обращения продукции и повышение конкурентоспособности продукции, работ или услуг".1

В России действуют ряд нормативных документов по стандартизации: стандарты (международные, региональные, межгосударственные, государственные РФ, отраслей, технических и инженерных обществ, предприятий), технические регламенты, общероссийские классификаторы технико-экономической информации, правила по стандартизации, нормы, рекомендации, технические условия.

В зависимости от назначения и специфики объекта стандартизации выделяют следующие виды стандартов:

а) Основополагающие стандарты, которые устанавливают общие принципы, терминологию, требования, правила и нормы в сфере стандартизации;

б) Стандарты на продукцию (услуги);

в) Стандарты на работы (процессы);

г) Стандарты, на методы контроля (испытания, измерений, анализа).

Второй составляющей первого аспекта является сертификация продукции. Если цель стандартизации состоит в установлении норм для обеспечения, в том числе, качества продукции, то перед сертификацией стоит задача подтверждения соответствия продукции (услуги) или процесса установленным требованиям (требованиям стандартов и иной документации).

Сертификация – это форма осуществляемого органом по сертификации подтверждения соответствия объектов требованиям технических регламентов, положениям стандартов или условиям договоров.2

Правовой основой сертификации является Закон "О техническом регулировании", на основе которого разработан и введен в действие комплекс других нормативных документов.

По результатам сертификации выдается сертификат соответствия и (или) знак соответствия.

2) Второй аспект управления качеством продукции напрямую не связан с нормативными требованиями к продукции или процессам и носит управленческий характер. Он включает в себя:

а) концепции управления качеством;

б) стандарты построения систем менеджмента качеством;

в) методы управления качеством.

В ходе эволюции менеджмента качества были созданы многочисленные концепции3, которые к настоящему моменту в результате синтеза их положений привели к появлению концепции Total Quality Management (TQM) или "Всеобщее управление качеством".

TQM – это концепция, предусматривающая целенаправленное и хорошо скоординированное применение систем и методов управления качеством на всех стадиях жизненного цикла продукции при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей.

Концепция TQM базируется на следующих принципах:

фокусирование на потребителях (внутренних и внешних);

акцент на процесс (процессный подход);

непрерывное совершенствование;

вовлечение работников в управление качеством;

базирование решений только на фактах.

Параллельно концепциям управления качеством (и во многом на их основе) развивалась стандартизация в области систем менеджмента качества (стандарты семейства ИСО 9000).

Следует отметить, что требования к системам менеджмента качества не зависят от вида выпускаемой продукции или принадлежности организации к той или иной отрасли; эти требования не являются требованиями к продукции, но требованиями к системам управления.

Система менеджмента качества (далее – система качества или СК, СМК или QMS) – это система менеджмента для руководства и управления организацией применительно к качеству.4

Система качества – это совокупность организационных и технических мер, необходимых для обеспечения потребителю гарантий стабильно высокого качества продукции и ее соответствия требованиям стандарта и контракта.

Назначение стандартов семейства ИСО 9000 заключается в том, чтобы: оказать методическую помощь при построении системы менеджменте качества; использовать их при сертификации системы качества.

В настоящее время действует третья редакция стандартов ИСО 9000, включающая пять базовых стандартов, ядром которых являются 3 первых5:

а) ИСО 9000:2000 "Система менеджмента качества. Основные принципы и словарь". Этот стандарт содержит общие положения по построению систем менеджмента качества и словарь терминов;

б) ИСО 9001:2000 "Система менеджмента качества. Требования". Устанавливает минимально необходимый набор требований к системам качества и применяется для целей сертификации и аудита;

в) ИСО 9004:2000 "Система менеджмента качества. Руководящие указания по улучшению качества". Содержит методические указания по созданию систем менеджмента качества, ориентированных на постоянное улучшение.Требования, сформулированные в нем, выходят за рамки требований ИСО 9001:2000;

г) ИСО 19011:2000 "Руководящие указания по проверке системы менеджмента качества и охраны окружающей среды";

д) ИСО 10012 "Обеспечение качества измерительного оборудования".

Стандарты семейства ИСО 9000 и концепция TQM воплощают в себе следующий основополагающий принцип: необходимо не ограничиваться констатацией брака и его контролем, но активно управлять качеством продукции на всех стадиях ее жизненного цикла, начиная со стадии сбора маркетинговой информации и проектирования, заканчивая стадией ее утилизации. Таким образом, упор делается не на исправлении несоответствий, а на их предупреждении.

Выделяют следующие классические методы (инструменты) управления качеством:

Схема процесса;

Временной ряд;

Диаграмма рассеивания;

Гистограмма;

Диаграмма Парето;

Причинно-следственная диаграмма (диаграмма Исикавы);

Расслоение данных (стратификация).

Схема процесса (схема последовательности операций, маршрутная карта, диаграмма процесса) – это графическое изображение последовательных стадий процесса.

Схема процесса применяется, когда требуется проследить фактические или подразумеваемые стадии процесса, которые проходят изделие или услуга, чтобы можно было определить отклонения. Схема процесса часто помогает обнаруживать скрытые ловушки – источники помех и трудностей.

Данный прием предполагает использование следующего алгоритма:

а) построить последовательную схему стадий процесса, который действительно происходит;

б) построить последовательную схему стадий процесса, который должен протекать, если все будет работать правильно;

в) сравнить 2 схемы, чтобы найти, чем они отличаются, и таким образом, найти точку, в которой возникают проблемы.

Диаграммы процессов представляют информацию о процессе графически, используя 5 (6) стандартных символов, установленных стандартами Американского общества инженеров-механиков:

|

|

- решение; |

|

|

- операция; |

|

|

- движение (транспортировка); |

|

|

- контроль; |

|

|

- перерыв в процессе; |

|

|

- хранение, склад. |

Рис. 2.1 Символы, используемые для составления блок-схемы процесса

И

ногда

решение включают в состав

операции .

ногда

решение включают в состав

операции .

Для построения схемы процесса могут применяться и другие наборы символов, например:

|

|

- терминатор процесса; |

|

|

- операция (действие); |

|

|

- точка решения; |

|

|

- бумажная документация; |

|

|

- ожидание или временное место хранения; |

|

|

- перемещение перевозка; |

|

|

- контроль (проверка); |

|

|

- хранение, склад; |

|

|

- направление следующего шага; |

|

|

- передача данных (телефон, факс); |

|

|

- соединяет связанные шаги в пределах одной страницы; |

|

|

- соединяет связанные шаги на разных страницах. |

Рис. 2.2 Символы ANST, используемые для построения схемы процесса

Временной ряд (линейный график) предназначен для наглядного представления данных. Точки наносятся на график в том порядке, в котором они были собраны. Поскольку они обозначают изменение характеристики во времени, очень существенна последовательность данных.

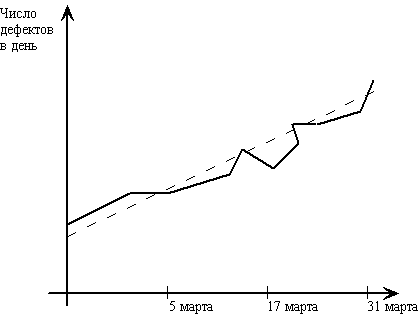

Рис. 2.3 Пример временного ряда

Одно из наиболее эффективных применений временного ряда заключается в выявлении существенных тенденций или изменений средней величины.

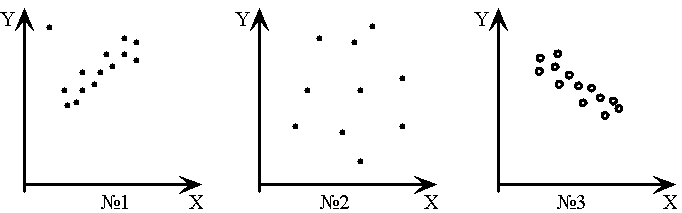

Диаграмма рассеивания (разброса) применяется, когда требуется представить, что происходит с одной из переменных величин, если другая переменная изменяется, и проверить предположение о взаимосвязи 2-х переменных величин.

Диаграмма рассеивания строится в следующем порядке:

по горизонтальной оси откладываются измерения величин одной переменной;

по вертикальной оси – другой переменной.

Рис. 2.4 Пример диаграмм рассеивания

Например, на рисунке 2.4 изображены 3 типичных варианта диаграммы рассеивания:

на диаграмме №1 присутствует положительная взаимосвязь;

на диаграмме №2 – взаимосвязь отсутствует;

на диаграмме №3 присутствует отрицательная взаимосвязь.

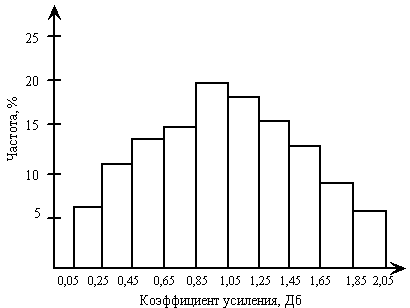

Гистограмма – один из видов столбиковой диаграммы, дающей наглядное изображение того, с какой частотой повторяется то или иное значение или группа значений. Гистограмма показывает размах изменчивости процесса, помогает понять и проанализировать его динамику.

Для построения гистограммы необходимо:

а) составить таблицу исходных данных.

Для заполнения таблицы предварительно определяют количество интервалов по формуле:

|

|

(2.1) |

где n – объем выборки (количество исходных данных);

Рекомендуется K принимать в пределах 6-10 при n = 100-150 и K=10-20 при n >150. Для получения достоверной картины при построении гистограммы n должен быть не менее 100.

б) оценить размах анализируемого параметра по формуле:

|

|

(2.2) |

в) определить ширину размаха (интервала) по формуле:

|

|

(2.3) |

г) установить точку отсчета первого интервала и выбрать окончательное количество интервалов.

Наименьшее граничное значение для первого участка определяется по формуле:

|

|

(2.4) |

где m – единица измерения.

Следующая

граница интервала находится путем

прибавления ширины размаха (интервала)

к предыдущей границе интервала. При

этом необходимо, чтобы

![]() ,

а ширина интервала была бы не менее, чем

в 2 раза больше цены деления измерительного

средства для компенсации погрешности

измерения.

,

а ширина интервала была бы не менее, чем

в 2 раза больше цены деления измерительного

средства для компенсации погрешности

измерения.

Вид гистограммы зависит от объема выборки, количества интервалов, начала отсчета первого интервала. Чем больше объем выборки и меньше ширина интервала, тем ближе гистограмма к непрерывной кривой.

Рис. 2.5 Пример гистограммы

По полученному изображению гистограммы можно выяснить, в каком состоянии находятся партии изделий и технологический процесс.

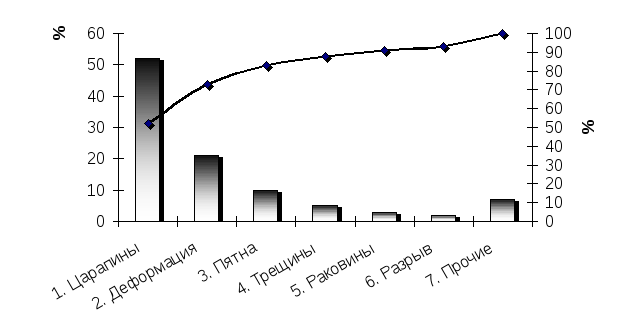

Диаграмма Парето – данный метод следует применять для наглядного отображения рассматриваемых факторов (проблем) в порядке уменьшения их значимости с целью выбора отправной точки для решения проблем.

Для построения диаграммы Парето исходные данные представляют в виде таблицы, в первой графе которой указывают анализируемые факторы, во второй – абсолютные данные, характеризующие число случаев обнаружения анализируемых факторов в рассматриваемый период, в третьей – суммарное число факторов по видам, в четвертой – их процентное соотношение и в пятой – кумулятивный (накопленный) процент случаев обнаружения факторов.

Построение диаграммы Парето часто обнаруживает закономерность, получившую название "правило 80/20" и основанную на принципе Парето, согласно которому большая часть следствий вызывается относительно немногочисленными причинами (обычно 80%, обнаруженных несоответствий связано лишь с 20% всех возможных причин.). Результат построения диаграммы Парето изображен на рисунке 2.6.

Рис. 2.6 Пример диаграммы Парето

Кроме выявления и ранжирования факторов по их значимости, диаграмма Парето с успехом применяется для наглядной демонстрации эффективности тех или иных мероприятий в области обеспечения качества. Для этого достаточно построить и сравнить две диаграммы Парето – до и после реализации каких-либо мероприятий.

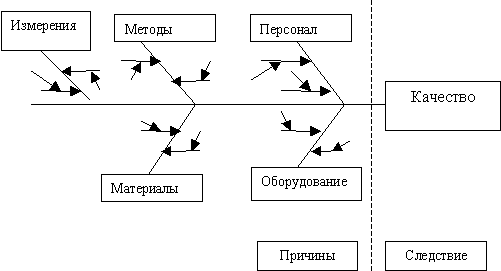

Причинно-следственная диаграмма (диаграмма Исикавы, "рыбий скелет") относится к экспертным методам и представляет собой графическое упорядочение факторов, влияющих на объект анализа.

Диаграмма Исикавы применяется, когда требуется исследовать и изобразить все возможные причины определенных проблем или условий. Причинно-следственная диаграмма была разработана, чтобы представить соотношение между следствием, результатом и всеми возможными причинами, влияющими на них. Следствие, результат или проблема обычно обозначаются на правой стороне схемы, а главные воздействия или "причины" перечисляются на левой стороне.

Главное при построении схемы заключается в том, чтобы обеспечить правильную соподчиненность и взаимозависимость факторов, а также четко оформить схему, чтобы она легко читалась.

Несмотря на относительную простоту, построение диаграммы Исикавы требует от исполнителя хорошего знания объекта анализа и понимания взаимозависимостей факторов.

Рис. 2.7 Принципиальная схема причинно-следственной диаграммы

При структурировании схемы на уровне первичных стрелок факторов ("костей") во многих реальных ситуациях можно воспользоваться предложенным самим Исикавой правилом "5М". Оно состоит в том, что в общем случае существуют следующие пять возможных причин тех или иных результатов: материалы, машины, технология (методы), измерения, люди (все эти слова по-английски начинаются с буквы "М"). Развернутая, то есть достаточно детализированная схема Исикавы может служить основой для составления плана взаимоувязанных мероприятий, обеспечивающих комплексное решение поставленной при анализе задачи.

Расслоение данных (стратификация)– метод, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе.

В соответствии с этим методом производят группировку статистических данных и производят обработку каждой группы данных в отдельности. Данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами).

Существуют различные методы расслаивания, применение которых зависит от конкретных задач. При расслаивании также как и при построении диаграммы Исикавы может применяться метод "5М".

Расслоение может осуществляться по:

а) исполнителям;

б) машинам и оборудованию;

в) материалу;

г) способу производства;

д) измерению и т. д.

Проведение стратификации, как правило, предшествует использованию диаграмм Парето и Исикавы, построению гистограмм.

В результате расслоения обязательно должны соблюдаться следующие условия:

а) различия между значениями случайной величины внутри слоя (дисперсия) должны быть как можно меньше по сравнению с различием ее значений в нерасслоенной исходной совокупности;

б) различие между слоями должно быть как можно больше.

Информационная база для использования этих и других методов управления качеством формируется с помощью контрольных листков.

Контрольный листок (таблица проверок) является средством упорядочения первичных данных. Он позволяет ответить на вопрос о частоте появления определенного события.

Форма листка разрабатывается в соответствии с конкретной ситуацией.

В любом случае в контрольном листке обычно указывают:

а) объект изучения;

б) таблица регистрации данных о контролируемом параметре;

в) место контроля;

г) должность и фамилия работника, регистрирующего данные;

д) дату, продолжительность наблюдения и наименование контрольного прибора.

ЗАДАЧИ

1) Разработайте диаграмму процесса для одного из следующих случаев:

а) смена автомобильных шин;

б) обед в ресторане;

в) открытие депозитного счета в банке;

г) оплата коммунальных расходов.

2) Разработайте диаграмму процесса для одного из следующих случаев:

а) ресторан быстрого питания (fast food) для водителей через одно окошко;

б) два окошка для водителей, одно - для оплаты, второе - выдача;

в) процесс регистрации поступающих в университете.

3) Используя данные таблицы, постройте диаграмму Парето. Объясните полученный результат.

|

Типы дефектов |

Число дефектов |

|

Деформация |

42 |

|

Царапины |

104 |

|

Раковины |

6 |

|

Трещины |

10 |

|

Пятна |

20 |

|

Разрыв |

4 |

|

Прочие |

14 |

|

Итого |

|

4) Используйте диаграмму Парето, чтобы исследовать следующие данные, собранные на линии по сборке принтеров:

|

Дефект |

Количество случаев |

|

1) Несоответствие деталей |

217 |

|

2) Детали плохо соединены |

146 |

|

3) Излишки клея |

64 |

|

4) Потеря транзисторов |

600 |

|

5) Несоответствующий размер деталей |

143 |

|

6) Неправильное расположение установленных детали |

14 |

|

7) Проблемы с обводкой в последней проверке |

92 |

5) Фирма-производитель пластиковых емкостей, изготавливаемых методом литья под давлением, сталкивается с трудностями из-за дефектных емкостей, имеющих слишком тонкие стенки. Фирма предполагает, что причина неподходящей толщины стенок заключается в вариации давления сжатого воздуха, которое каждый день меняется. Ниже в таблице приведены данные о давлении воздуха и проценте дефектов. Постройте диаграмму рассеивания и сделайте вывод. Рассчитайте коэффициент корреляции.

|

Давление, кГс/см2 |

Процент дефектов |

Давление, кГс/см2 |

Процент дефектов |

|

8,6 |

0,889 |

8,7 |

0,892 |

|

8,9 |

0,884 |

8,5 |

0,877 |

|

8,8 |

0,874 |

9,2 |

0,885 |

|

8,8 |

0,891 |

8,5 |

0,866 |

|

8,4 |

0,874 |

8,3 |

0,896 |

|

8,7 |

0,886 |

8,7 |

0,896 |

|

9,2 |

0,911 |

9,3 |

0,928 |

|

8,6 |

0,912 |

8,9 |

0,886 |

|

9,2 |

0,895 |

8,9 |

0,908 |

|

8,7 |

0,896 |

8,3 |

0,881 |

|

8,4 |

0,894 |

8,7 |

0,882 |

|

8,2 |

0,864 |

8,9 |

0,904 |

|

9,2 |

0,922 |

8,7 |

0,912 |

|

8,7 |

0,909 |

9,1 |

0,925 |

|

9,4 |

0,905 |

8,7 |

0,872 |

6) Управляющий компании, которая занимается производством замороженных готовых блюд, получил от супермаркета большое количество жалоб на один из продуктов компании – "цыпленок под соусом". Управляющий попросил своего помощника провести исследование и доложить свои рекомендации.

|

Дата |

Время |

Линия |

Обнаруженный дефект | ||||

|

|

|

|

Неполное заполнение |

Отсутствие ингредиента |

Включения |

Неприятный вкус |

Плохо запечатано |

|

12.5 |

09-00 |

1 |

|

10 |

5 |

15 |

|

|

12.5 |

13-30 |

2 |

|

|

10 |

|

10 |

|

13.5 |

10-00 |

2 |

|

|

|

5 |

15 |

|

13.5 |

13-45 |

1 |

10 |

|

10 |

|

|

|

13.5 |

15-30 |

2 |

|

10 |

15 |

|

5 |

|

14.5 |

08-30 |

1 |

|

15 |

|

15 |

|

|

14.5 |

11-00 |

2 |

5 |

|

5 |

10 |

|

|

14.5 |

14-00 |

1 |

|

|

5 |

|

5 |

|

15.5 |

10-30 |

1 |

|

15 |

|

25 |

|

|

15.5 |

11-45 |

2 |

|

|

5 |

10 |

|

|

15.5 |

15-00 |

1 |

5 |

|

5 |

|

|

|

16.5 |

08-45 |

2 |

|

|

|

10 |

10 |

|

16.5 |

10-30 |

1 |

|

15 |

5 |

15 |

|

|

16.5 |

14-00 |

1 |

|

|

|

|

10 |

|

16.5 |

15-45 |

2 |

5 |

25 |

5 |

5 |

|

Помощник выделил 5 дефектов, которые вызывали наибольшее число жалоб: а) неполное заполнение упаковки; б) отсутствие в упаковке определенных ингредиентов; в) посторонние включения; г) неприятный вкус; д) плохо запечатанные упаковки. Затем он снял пробы продукта (приблизительно с 800 блюд) на 2-х производственных линиях и отметил дефекты (смотри таблицу).

Какие рекомендации может дать помощник управляющему ?

7) Изготовитель электронного оборудования исследует коэффициент усиления в производимых им усилителях. Разработчикам усилителя нужен был коэффициент усиления равный 10 Дб. (номинальное значение). Признавая, что трудно изготовить каждый усилитель с коэффициентом усиления точно 10 Дб., конструкторы посчитали приемлемыми усилители с коэффициентом усиления от 7,75 до 12,2 Дб. (границы допуска). Из процесса производства были изъяты случайным образом 120 усилителей и замерены их коэффициенты усиления:

|

8,1 |

10,4 |

8,8 |

9,7 |

7,8 |

9,9 |

11,7 |

8,0 |

9,3 |

9,0 |

|

8,2 |

8,9 |

10,1 |

9,4 |

9,2 |

7,9 |

9,5 |

10,9 |

7,8 |

8,3 |

|

9,1 |

8,4 |

9,6 |

11,1 |

7,9 |

8,5 |

8,7 |

7,8 |

10,5 |

8,5 |

|

11,5 |

8,0 |

7,9 |

8,3 |

8,7 |

10,0 |

9,4 |

9,0 |

9,2 |

10,7 |

|

9,3 |

9,7 |

8,7 |

8,2 |

8,9 |

8,6 |

9,5 |

9,4 |

8,8 |

8,3 |

|

8,4 |

9,1 |

10,1 |

7,8 |

8,1 |

8,8 |

8,0 |

9,2 |

8,4 |

7,8 |

|

7,9 |

8,5 |

9,2 |

8,7 |

10,2 |

7,9 |

9,8 |

8,3 |

9,0 |

9,6 |

|

9,9 |

10,6 |

8,6 |

9,4 |

8,8 |

8,2 |

10,5 |

9,7 |

9,1 |

8,0 |

|

8,7 |

9,8 |

8,5 |

8,9 |

9,1 |

8,4 |

8,1 |

9,5 |

8,7 |

9,3 |

|

8,1 |

10,1 |

9,6 |

8,3 |

8,0 |

9,8 |

9,0 |

8,9 |

8,1 |

9,7 |

|

8,5 |

8,2 |

9,0 |

10,2 |

9,5 |

8,3 |

8,9 |

9,1 |

10,3 |

8,4 |

|

8,6 |

9,2 |

8,5 |

9,6 |

9,0 |

10,7 |

8,6 |

10,0 |

8,8 |

8,6 |

Постройте гистограмму и сделайте выводы.

8) В таблице приведены выходы (x) некоторого химического процесса, идущего в реакторах А и В. Проведите расслоение данных и постройте гистограмму для каждого слоя.

|

№ |

реактор |

x |

№ |

реактор |

x |

№ |

реактор |

x |

№ |

реактор |

x |

|

1 |

A |

84,9 |

26 |

B |

86,2 |

51 |

B |

86,6 |

76 |

B |

85,4 |

|

2 |

A |

83,8 |

27 |

B |

87,2 |

52 |

B |

87,0 |

77 |

B |

84,6 |

|

3 |

B |

86,2 |

28 |

A |

83,0 |

53 |

B |

86,7 |

78 |

A |

83,9 |

|

4 |

B |

85,7 |

29 |

B |

86,3 |

54 |

A |

84,9 |

79 |

A |

83,2 |

|

5 |

A |

83,9 |

30 |

A |

83,9 |

55 |

A |

83,7 |

80 |

B |

85,7 |

|

6 |

B |

86,4 |

31 |

A |

83,5 |

56 |

B |

84,7 |

81 |

B |

86,9 |

|

7 |

B |

86,8 |

32 |

B |

84,1 |

57 |

A |

85,1 |

82 |

A |

84,0 |

|

8 |

B |

87,0 |

33 |

B |

84,7 |

58 |

B |

85,4 |

83 |

B |

85,7 |

|

9 |

A |

83,8 |

34 |

A |

85,3 |

59 |

A |

84,4 |

84 |

A |

84,3 |

|

10 |

B |

86,0 |

35 |

A |

84,5 |

60 |

A |

84,2 |

85 |

B |

86,0 |

|

11 |

B |

86,3 |

36 |

A |

84,5 |

61 |

B |

85,8 |

86 |

A |

83,6 |

|

12 |

A |

83,0 |

37 |

B |

86,2 |

62 |

A |

85,1 |

87 |

B |

86,0 |

|

13 |

A |

83,5 |

38 |

A |

84,1 |

63 |

A |

84,4 |

88 |

A |

83,6 |

|

14 |

A |

82,7 |

39 |

A |

83,2 |

64 |

A |

83,8 |

89 |

B |

86,5 |

|

15 |

B |

85,2 |

40 |

B |

86,2 |

65 |

B |

87,0 |

90 |

B |

87,6 |

|

16 |

B |

86,7 |

41 |

A |

82,9 |

66 |

B |

86,9 |

91 |

A |

84,7 |

|

17 |

A |

83,1 |

42 |

A |

83,8 |

67 |

B |

85,5 |

92 |

A |

85,1 |

|

18 |

B |

85,9 |

43 |

A |

83,7 |

68 |

A |

83,7 |

93 |

A |

83,8 |

|

19 |

B |

87,5 |

44 |

B |

86,6 |

69 |

B |

86,0 |

94 |

B |

86,6 |

|

20 |

A |

83,8 |

45 |

B |

85,7 |

70 |

A |

84,5 |

95 |

B |

86,7 |

|

21 |

B |

87,5 |

46 |

A |

82,9 |

71 |

B |

87,9 |

96 |

A |

84,3 |

|

22 |

A |

84,4 |

47 |

B |

86,9 |

72 |

A |

82,7 |

97 |

A |

83,7 |

|

23 |

A |

83,4 |

48 |

B |

86,1 |

73 |

A |

84,2 |

98 |

B |

84,9 |

|

24 |

A |

84,3 |

49 |

B |

86,0 |

74 |

A |

83,9 |

99 |

B |

85,8 |

|

25 |

B |

86,1 |

50 |

A |

83,8 |

75 |

B |

85,5 |

100 |

B |

84,1 |

9) Постройте диаграмму Исикавы, объясняющую причины, по которым болт может быть неправильно направлен к гайке на сборочной машине.

10) Постройте диаграмму Исикавы, показывающую, почему машинистка набирает документы с многочисленными ошибками.

11) Подготовьте причинно-следственную диаграмму, объясняющую, почему не включается настольная лампа.