- •Принят и введен в действие приказом оао “ак “Транснефть” от “____” ____________ № _____

- •Содержание

- •1 Общие положения Область применения

- •2 Земляные работы

- •3 Врезка вантузов в нефтепровод

- •3.11 Подготовка, сборка и сварка, испытание вантуза в условиях цбпо, црс должны проводиться в следующей последовательности:

- •4 Подготовка линейных задвижек

- •Порядок промывки задвижек

- •Линейных задвижек

- •5 Остановка перекачки нефти по трубопроводу

- •6 Откачка нефти из отключенного участка

- •Двумя подпорными насосами

- •В магистральный нефтепровод передвижными агрегатами

- •Откачка нефти из отключенного участка за линейную задвижку

- •7 Вырезка дефектных труб, “катушек”,

- •Вырезка дефектного участка с применением энергии взрыва

- •Порядок демонтажа вырезаемых деталей, оборудования

- •8 Герметизация полости труб нефтепровода

- •Контроль герметичности тампонов

- •9 Подготовка и производство

- •Образец маркировки

- •Стыковка (подгонка) трубопроводов методом установки “катушек” или захлёстов, установка и монтаж запорной арматуры и соединительных деталей.

- •9.19 Перед сваркой кромки и концы соединительных деталей и ремонтируемого трубопровода зачищаются до металлического блеска, на ширину не менее 10 мм, с внутренней и наружной стороны.

- •Корневого слоя шва электродами с основным видом покрытия

- •Требования к технологии сварки и сварщикам

- •Требования к применяемым приспособлениям

- •10 Размагничивание стыкуемых труб

- •Размагничивание труб методом магнитной компенсации

- •11 Контроль качества сварных соединений Методы контроля

- •Требования к дефектоскопическим лабораториям, специалистам и применяемому оборудованию

- •12 Заполнение трубопровода нефтью

- •13 Изоляция врезанной “катушки”, требования

- •14 Исполнительная документация

- •15 Требования безопасности и охраны труда

- •Экологическая безопасность

- •Список использованных источников

- •Приложение а термины и определения

- •Приложение б

- •Сокращения

- •Вантуз для врезки в магистральный нефтепровод паспорт

- •1. Назначение изделия

- •2. Техническая характеристика

- •3. Устройство вантуза

- •4. Спецификация изделий узлов вантуза

- •5. Свидетельство о приемке Вантуз

- •6. Правила хранения и транспортирования

- •7. Сведения об установке вантуза

- •8. Приложения

- •Паспорт

- •1. Назначение

- •3. Хранение и транспортировка

- •4. Приложения

- •Приложение г

- •Форма № 1 Журнал регистрации объемов откачки

- •Форма № 2 Журнал учета работы насосных установок

- •Машинист ___________________

- •Приложение д

- •Разрешение на сварку стыков

- •Длина откапываемого участка в зависимости от величины несоосности стыкуемых концов трубопровода при выполнении технологического захлеста

- •Операционные технологические карты

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков при замене дефектного участка (вварка “катушки”)

- •Характеристика металла труб нефтепровода

- •Нефтепровода

- •Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков захлестов

- •Величина зазора

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков захлестов (вварка “катушки” при наличии одной защемленной плети)

- •Характеристика металла труб нефтепровода

- •Нефтепровода Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Операционная технологическая карта сборки и дуговой сварки

- •Характеристика металла труб нефтепровода

- •Величина зазора

- •Перечень операций сборки и сварки

- •Сварочные материалы, режимы сварки

- •Приложение ж.5

- •Перечень

- •Оснащения ремонтного участка по устранению дефектов на мн

- •Методом установки “катушки”

- •1. Измерительные инструменты и приспособления:

- •2. Сборочно-сварочное оборудование и приспособления:

- •3. Нормативно-техническая и технологическая документация:

- •4. Средства связи и оргтехника:

- •5. Материалы (с сертификатами качества, паспортами, актами входного контроля) для производства работ:

- •Приложение ж.6 Порядок подбора диаметра ремонтных труб, из которых будет изготавливаться “катушка”

- •Приложение ж.7

- •Перечень

- •Оснащения участка по проведению испытаний труб

- •И соединительных деталей

- •1. Измерительные инструменты и приспособления:

- •2. Сборочно-сварочное оборудование и приспособления:

- •3. Нормативно-техническая и технологическая документация:

- •4. Средства связи и оргтехника:

- •5. Материалы (с сертификатами качества, паспортами, актами входного контроля):

- •Приемки исполнительной документации

- •Операционная технологическая карта сборки и ручной дуговой сварки стыков при врезке вантуза

- •Характеристики материалов

- •Перечень операций сборки и сварки вантуза

- •Основные технические характеристики прибора пкнт Величина компенсируемого магнитного поля в зазоре, мТл 170

- •Определение диаметра вантуза впуска воздуха

- •Приложение к2

- •Определение диаметра вантуза для выпуска воздуха

- •Для выпуска газовоздушной смеси от давления Рв в полости нефтепровода

- •Перечень изоляционных материалов для комбинированного изоляционного покрытия

- •Приложение м

- •Перечень

- •Нормативной, оперативной и исполнительной документации,

- •Находящейся на месте проведения ремонтных работ

10 Размагничивание стыкуемых труб

ПЕРЕД СВАРКОЙ

Методы, технология, требования к применяемым

способам и оборудованию

10.1 Остаточную намагниченность труб, свариваемых в процессе ремонта МН, классифицируют в зависимости от величины напряженности магнитного поля или величины магнитной индукции, измеряемых на торцах труб. Остаточная намагниченность может быть:

- слабой – до 20 Гс (2 мТл);

- средней- от 20 до 100 Гс (2 до 10 мТл);

- высокой - более 100 Гс (10 мТл).

10.2 При средней и высокой остаточной намагниченности труб, сварка стыков трубопроводов сопровождается появлением эффекта “магнитного дутья”. При этом качество сварных швов не удовлетворяет требованиям СНиП III-42-80*.

10.3 Для нейтрализации эффекта “магнитного дутья” проводится размагничивание свариваемых концов труб.

10.4 Применяются следующие методы размагничивания (магнитной компенсации) концов труб:

- размагничивание с помощью магнитного поля, создаваемого постоянным током;

- размагничивание с помощью магнитного поля, создаваемого переменным током;

- размагничивание с помощью электромагнитов;

- размагничивание с помощью постоянных магнитов.

10.5 Применяются следующие схемы размагничивания (магнитной компенсации) торцов труб:

- размагничивание отдельных труб с применением одного (двух) источников постоянного тока;

- размагничивание концов отдельных труб с применением двух источников постоянного тока;

- размагничивание двух концов отдельных труб с применением одного источника постоянного тока;

- размагничивание двух концов отдельных труб с применением одного источника переменного тока;

- размагничивание двух концов отдельных труб с применением электромагнита;

- размагничивание двух концов или корпуса отдельных труб с применением постоянного магнита.

10.6 Для выбора метода и схемы размагничивания необходимо определить величину и направление магнитного поля с помощью измерительных приборов.

Применяются следующие измерительные приборы:

- индикатор магнитного поля ИМП 97Х (предел измерений от 1 до 2000 Гс);

- гауссметр GM04;

- измеритель напряженности магнитного поля МФ23ИМ (предел измерений от 0,5 мТл до 1000 мТл) и др.

10.7 Выбор метода и схемы размагничивания корпусов “катушек” или отдельных труб, торцов "катушек" и ремонтируемых труб производится по:

- результатам измерения остаточной намагниченности;

- наличию приборов и оснастки для компенсации намагничивания;

техническим характеристикам сварочного оборудования, используемым для размагничивания.

Размагничивание труб методом магнитной компенсации

10.8 Размагничивание методом магнитной компенсации осуществляется созданием на торцах труб компенсирующего магнитного поля, направленного против поля остаточного магнетизма, по специальным методикам с выполнением мер, снижающих уровень магнитного поля до приемлемой для процесса сварки величины.

10.9 Для размагничивания требуется следующий комплект оборудования и материалов:

- источник постоянного тока (сварочный агрегат или выпрямитель), позволяющий выполнять регулировку тока в пределах от 50 до 250 А;

- сварочный кабель сечением 35…50 мм2 и длиной, достаточной для намотки 15 витков на трубу на каждый стык;

- кабельные наконечники в комплекте с болтами и гайками – 2 комплекта на кабель;

- магнитометр.

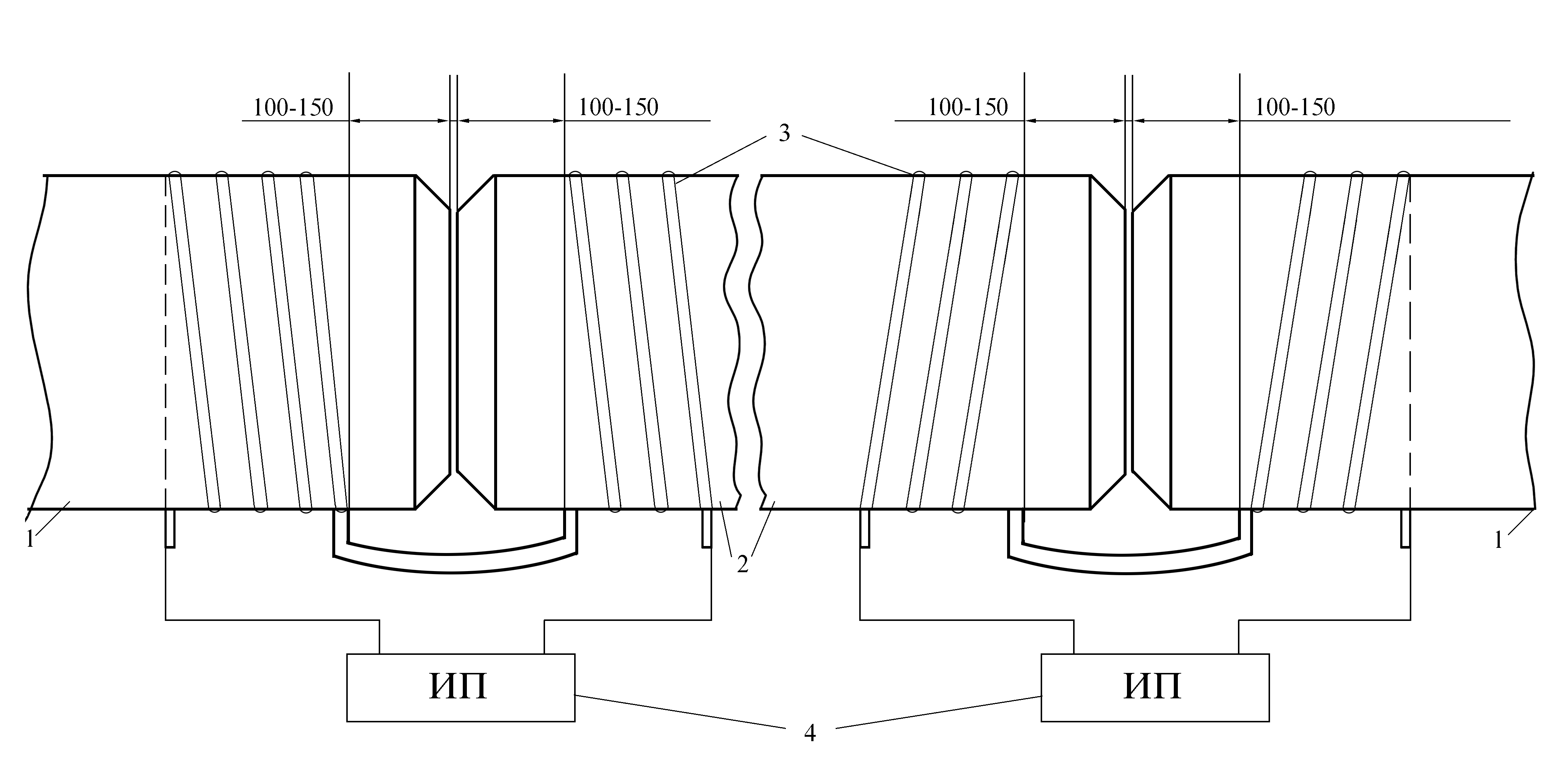

10.10 Размагничивание собранных стыков должно проводиться по схеме, показанной на рисунке 10.1.

На расстоянии 100…150 мм от кромки на концы стыкуемых элементов провести намотку общего сварочного кабеля плотными, равномерными и однорядными витками.

Намотка кабеля должна проводиться в одном направлении, количество витков определяется величиной намагниченности. На конец трубы нефтепровода, имеющего большую намагниченность, наматывается 7…11 витков, на конец “катушки” – 3..5 витков кабеля.

1 – размагничиваемый трубопровод; 2 – “катушка”; 3 – сварочный кабель; 4 – источник питания

Рисунок 10.1 – Схема размагничивания кромок состыкованных труб магнитным полем постоянного тока

10.11 Измерение величины и направления магнитного поля проводится по периметру собранного стыка. При равномерном магнитном поле по периметру собранного стыка одновременно производится размагничивание обоих концов стыкуемых труб в следующем порядке:

- концы сварочного кабеля подключаются к источнику постоянного тока;

- устанавливается минимальный ток и включается источник питания. Снижение уровня намагниченности до величины 2…3 мТл достигается увеличением силы тока;

- в случае увеличения намагниченности торца трубы следует выключить источник питания и изменить полярность, поменяв концы сварочного кабеля на источнике питания, регулирование продолжить до достижения минимально допустимого уровня магнитного поля (2 мТл);

- при изменении полярности магнитного поля после подачи на сварочный кабель минимально возможного тока, следует снять несколько витков кабеля.

10.12 Регулирование уровня магнитного поля выполняется следующими способами:

- изменением силы тока на источнике питания системы;

- изменением числа витков сварочного кабеля вокруг трубы;

- изменением расстояния между витками кабеля;

- перемещением обмотки относительно торцов стыкуемых труб.

10.13 При снижении величины магнитного поля в процессе разделки собранного стыка до 2 мТл и ниже, величину тока необходимо уменьшить до 10…20 А и провести дополнительное размагничивание, при котором осуществляется сварка корневого слоя шва. Уровень намагниченности контролируется магнитометром и не должен превышать 2 мТл. После сварки корневого слоя шва источник питания выключается, сварка последующих слоев выполняется без дальнейшего размагничивания.

10.14 При знакопеременном магнитном поле по периметру стыка необходимо составить картограмму стыка с отметкой величины и направления магнитного поля каждого участка стыка.

При неоднородности магнитного поля по периметру шва компенсацию и сварку следует проводить отдельными участками в порядке:

- первоначально размагничиваются участки стыка с наибольшей величиной магнитного поля одного направления, и выполняется сварка корневого слоя шва этих участков;

- размагничиваются оставшиеся участки с измененной полярностью тока, выполняется полностью сварка корневого слоя шва;

- производится сварка заполняющих и облицовочного слоев всего стыка после прекращения размагничивания.

Применение приборов, компенсирующих

намагниченность трубопровода

10.15 Для размагничивания трубопроводов в трассовых условиях разработаны приборы ПКНТ 5/8 и ПКНТ 10/12.

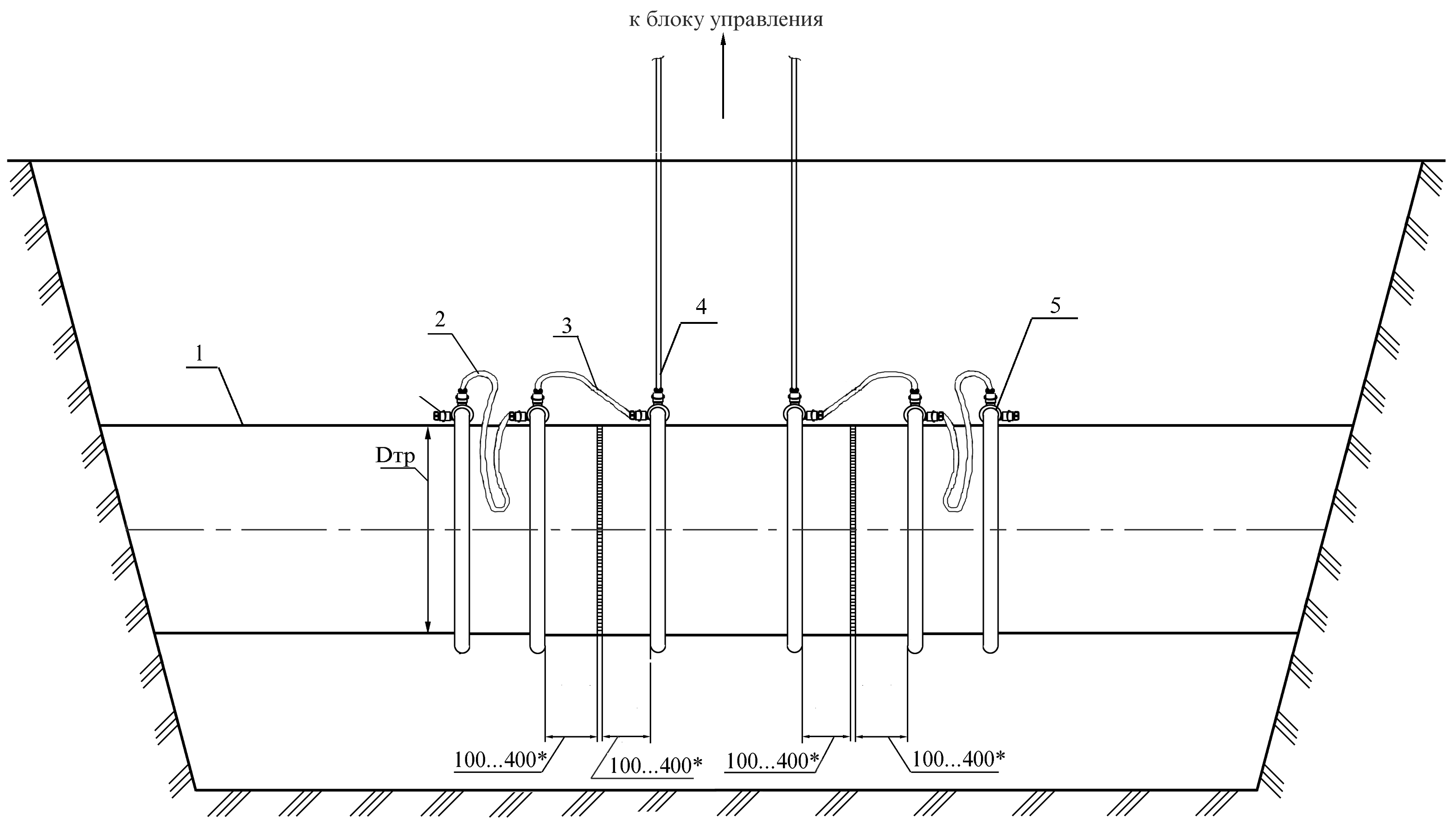

10.16 Размагничивание приборами, компенсирующими намагниченность трубопровода (ПКНТ 5/8 и ПКНТ 10/12) производится компенсацией магнитного поля двух свариваемых труб одновременно.

10.17 Размагничивание стыкуемых труб с применением приборов ПКНТ проводится в следующей последовательности:

- определяется величина и направленность магнитного поля в зазоре свариваемых трубопровода и “катушки” при помощи прибора измерителя магнитной индукции Ш 1-8.

При напряженности магнитного поля менее 100 мТл должна вестись работа с двумя модулями, расположенными по обе стороны зазора, при выходном напряжении сварочного выпрямителя 50…55 В.

При напряженности магнитного поля свыше 100 мТл необходимо установить три модуля: один на “катушке” и два – на теле трубопровода.

- монтируются компенсирующие модули на трубопроводе и “катушке” на возможно минимальном расстоянии от свариваемого шва – 100…400 мм (рисунок 10.2);

- выполняется сборка электрической цепи, соединяющей модули между собой, с блоком управления и сварочным выпрямителем;

- включается прибор в режиме “контроль”, при этом определяется и устанавливается величина сопротивления для компенсации остаточного магнитного поля;

- включается прибор в режим “работа”, устанавливается величина компенсирующего тока, которая обеспечивает минимальную величину остаточного магнитного поля в зазоре, которая при необходимости, может корректироваться в процессе сварки;

- после сварки корневого слоя шва отключается прибор и выполняется демонтаж установки.

1 – трубопровод; 2, 3, 4 – кабели; 5 – компенсирующий модуль

Рисунок 10.2 – Схема установки устройства ПКНТ, компенсирующего намагниченность трубопровода