3875

.pdf

140

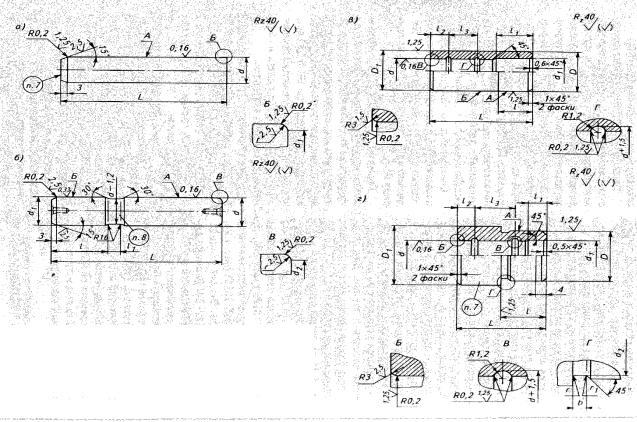

Рис. 3.24. Направляющие колонок (а и б) и втулок (в и г) блока штампа.

Термообработка — цементация на глубину 0,8…1,2 мм, закалка и отпуск до 59…63 HRCэ.

Точность и стойкость цилиндрических направляющих повышаются при замене трения скольжения на трение качения. В направляющей паре предусматривается цилиндрический сепаратор с шариками. Шарики в сепараторе располагают так, чтобы след одного шарика не совпадал со следами других шариков. Применение шариковых направляющих возможно только при ограниченном ходе ползуна пресса и невыходе втулок из колонок.

Соединением цилиндрических направляющих с плитами блока является обычно запрессовка их в плиты. Надежной считается запрессовка на глубину не менее 1,2…1,5d.

Кроме запрессовки широко применяется метод крепления и точного центрирования направляющих с помощью самотвердеющих полимерных композиций типа стиракрила (ТШ, АСТ-Т), эпоксидного компаунда ЭК-340 и др., что упрощает технологический процесс обработки отверстий в плитах и сборку направляющих элементов.

Призматические направляющие применяют главным образом в крупногабаритных вытяжных штампах. По точности они уступают цилиндрическим, но более удобны и технологичны в изготовлении.

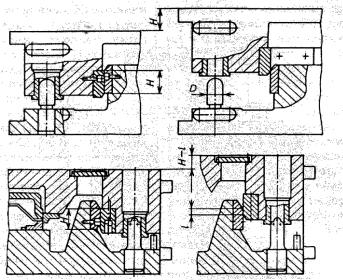

В средне- и крупногабаритных штампах дополнительно к комплекту цилиндрических направляющих диаметром D устанавливают призматические направляющие (рис. 3.25) размером Н поверхности контакта, равным 2D или 2D - l, где l

— размер предварительного контакта. Такое сочетание особенно необходимо, когда резание происходит с односторонними распирающими силами (например, при обрезке детали только с одной стороны или с двух, но не противоположных сторон). Подобное требование к комплекту направляющих узлов штампа предъявляется для того, чтобы исключить взаимное сближение режущих кромок матриц и пуансонов. Выполнить данное требование можно при условии,

141

если односторонний зазор между колонкой и втулками меньше технологического зазора разделения. Степень точности посадки в цилиндрической паре, работающей со скольжением, ограничивается 6-м и 7-м квалитетами с применением преимущественно смешанной посадки H7/g6. В прецизионных штампах степень точности повышается до 5-го квалитета с применением посадки H6/g5.

Рис. 3. 25. Призматические направляющие устройства блока штампа.

С меньшим зазором (например, в пределах 4-го квалитета) направляющие узлы со скольжением изготавливать и эксплуатировать трудно. В таких случаях целесообразно переходить от скольжения к качению, применяя для этого шариковые сепараторы (рис. 3.26).

Установка втулок трения качения в отверстия плит производится с натягом или с зазором. При установке втулок шариковых направляющих узлов в плитах с натягом должна быть выдержана посадка H7/g6 с параметром шероховатости посадочных поверхностей втулки и отверстия Ra < 0,8 мкм.

142

Рис. 3.26. Шариковые сепараторы для направляющих узлов блока с трением качения.

143

При эксплуатации блоков с шариковыми направляющими узлами при максимальном ходе пресса к верхней «мертвой» точке узел сепаратора не должен выходить из зацепления ни с одной из двух направляющих поверхностей.

Установка втулок трения качения в отверстиях плит с зазором производится (диаметр ступени Dвт h11) в том случае, если блок имеет дополнительную промежуточную плиту (см.

рис. 3.26).

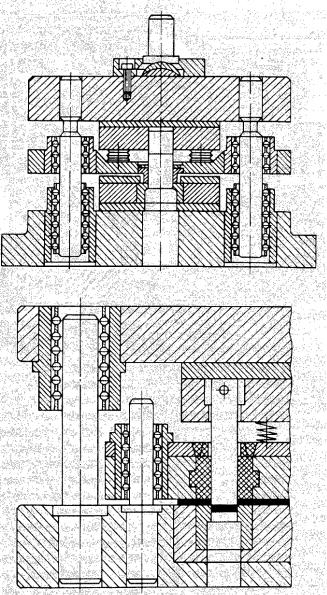

Хвостовики штампов. Хвостовики применяют в малых и средних штампах для крепления верхней части штампа к ползуну пресса. По стандартам предусмотрено несколько типов хвостовиков, наиболее распространенные приведены на рис. 3.27.

Хвостовик с буртиком по ГОСТ 16715 (рис. 3.27, а)

применяется для всех типов блочных и пакетных штампов, обеспечивает наилучшую центровку и наиболее прочное соединение с верхней плитой.

Хвостовик с резьбой по ГОСТ 16717 (рис. 3.27, б) менее надежен в работе, его необходимо стопорить винтом или штифтом. Применяется такой хвостовик главным образом в формоизменяющих штампах с направляющими колонками. При этом получается небольшая погрешность в перпендикулярности к плоскости плиты штампа.

Универсальный хвостовик с большим фланцем по ГОСТ

16718 (рис. 3.27, в) применяется во многих штампах с механическим толкателем пресса и без него. Хвостовик служит для центровки в штампах с направляющими колонками или в штампах, где по конструктивным соображениям нельзя применять хвостовики другого типа. Размер и число крепежных отверстий во фланце зависят от отрывного усилия и конфигурации траверсы.

Плавающий хвостовик образует между штампом и ползуном пресса соединение в виде шарнира, что уменьшает вредное влияние неточности направления движения ползуна пресса. В результате этого улучшается работа штампа,

144

повышаются его стойкость и точность. Плавающие хвостовики используются в разделительных штампах, особенно при малых зазорах рабочих деталей (менее 0,05 мм), в штампах с твердосплавными рабочими деталями. При работе штампа с плавающим хвостовиком необходимо соблюдать условие — направляющие колонки не должны выходить из втулок. Плавающие хвостовики имеют несколько разновидностей. Одна из разновидностей (рис. 3.27, г) состоит из трех частей: собственно хвостовика 1, прокладки вкладыша 2 и обоймы 3, закрепленной в ползуне пресса.

Цельные хвостовики изготавливаются из стали 35 или Ст5 без термообработки, плавающие — из стали марок У8 или 45 с твердостью после закалки сферической части головки

46…51 HRCэ.

Рис. 3.27. Хвостовики блока штампа.

145

3.4.2. Типовые наборы заготовок плит пакетов штампов.

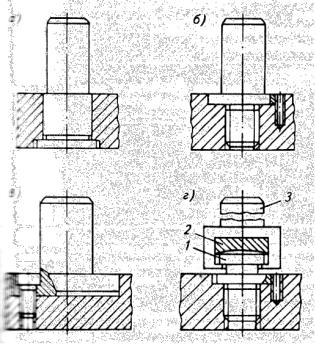

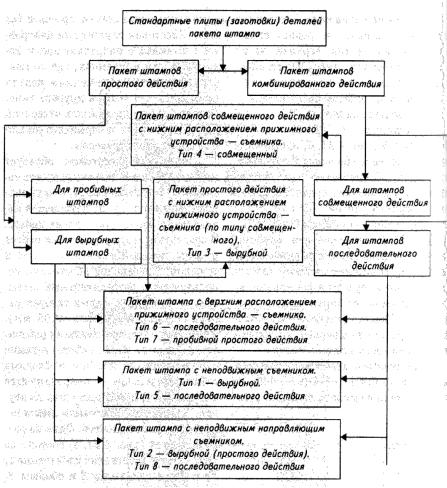

Типовые наборы стандартных заготовок плит пакетов разделительных штампов приведены на рис. 3.28.

Рис. 3.28. Формирование конструкций разделительных штампов простого и последовательного действия из

стандартных заготовок плит пакетов.

146

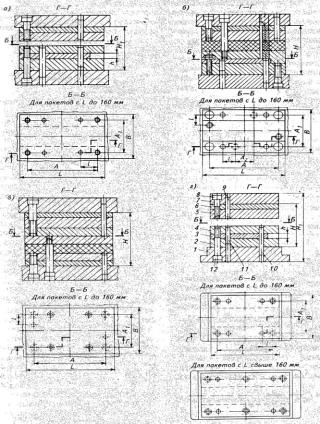

Рис. 3.29. Типовые наборы стандартных заготовок плит пакетов разделительных штампов а — с неподвижным съемником; б — с верхним расположением прижимного устройства — съемника; в — с нижним расположением прижимного устройства — съемника; г — с направляющим неподвижным съемником:

1 — нижняя плита; 2 — плита матрицы; 3 — направляющая планка; 4 — плита съемника; 5 — плита пуансонодержателя; 6 — подкладная плита; 7 — верхняя плита; 8 - 12 — крепежные детали; H и H1 — закрытая высота пакета и штампа; h — толщина направляющей планки; L — длина; D — ширина; А и А1 — расстояние между центрами крепежных отверстий; l — расстояние от центра крепежного отверстия до центра отверстия под штифт.

147

На рис. 3.29 приведены варианты формирования конструкций разделительных штампов простого и комбинированного действий из стандартных заготовок плит пакетов.

При штамповке полуфабрикатов или деталей из листового проката толщиной более 3 мм применяются пакеты с неподвижным направляющим съемником и блок штампа без направляющих узлов (рис. 3.29, г).

Из четырех типов стандартных заготовок плит пакетов можно скомпоновать восемь типов штампов (см. рис. 3.28): вырубной с неподвижным съемником (тип 1), вырубной с неподвижным направляющим съемником (тип 2); вырубной с нижним расположением прижимного устройства — съемника (тип 3); совмещенного действия с нижним расположением прижимного устройства — съемника (тип 4); последовательный с неподвижным съемником (тип 5); последовательный с верхним расположением прижимного устройства — съемника (тип 6); пробивной с верхним расположением прижимного устройства — съемника (тип 7); последовательный с неподвижным направляющим съемником

(тип 8).

3.5. Устройства, повышающие эксплуатационные качества и стойкость штампов.

Стойкость штампов, его эксплуатационные свойства во многом зависят от качества прессового оборудования и в первую очередь отклонения от перпендикулярности направляющих ползуна (от его отверстия) к плоскости стола пресса.

Для устранения погрешностей от перпендикулярности пресса, а также погрешностей изготовления и установки штампа, повышения его эксплуатационных качеств и стойкости применяют различные устройства.

3.5.1. Устройство, компенсации перекоса ползуна пресса.

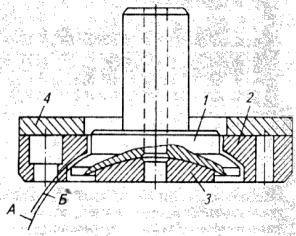

Кустройствам этого типа относится плавающий

хвостовик по ГОСТ 16719 (рис. 3.30). Он может

148

самоустанавливаться в отверстии под хвостовик ползуна пресса, не передавая перекосы от отверстия на штамп. Во время рабочего хода ползуна пресса плавающий хвостовик частично компенсирует горизонтальные перемещения верхней части пакета штампа относительно матрицы на размер горизонтального зазора между поверхностью сопряжения А хвостовика 1 и поверхностью сопряжения Б фланца 2.

Рис. 3.30. Плавающий хвостовик.

Однако, при скольжении подпятника 3 силы трения значительны (коэффициент трения скольжения при отсутствии смазочного материала достигает 0,15), что может привести к интенсивному изнашиванию направляющих колонок и втулок штампа.

Недостаток плавающих хвостовиков — они не обеспечивают полной компенсации перекосов штампа при съеме полосы с пуансонов во время движения ползуна вверх. В штампах последовательного действия, работающих на полосовом материале, при вырубке начала и конца полосы (когда в работе участвует только часть пуансонов) центр давления штампа может быть удален (и значительно) от оси хвостовика.

149