3875

.pdf

нерегулируемым движением при высадке длинных заготовок, а вторые — для автоматов с нерегулируемым по циклу движением отрезного ножа или с регулируемым движением — при высадке очень коротких заготовок.

Иногда в целях унификации инструмента подвижные пуансоны могут быть закреплены неподвижно, что достигается путем введения в конструкцию дополнительных опорных втулок.

При выборе типа предварительного пуансона (пуансоназаталкивателя или конического пуансона) необходимо прежде всего определить отношение длины осаживаемой части заготовки к ее диаметру

где h0 — длина заготовки, выступающей из ручья матрицы перед началом деформирования; d0ср — средний диаметр исходного материала.

При высадке деталей ψд ≤1,5…1,7 (в редких случаях ψд ≤ 2,3), когда нет необходимости в предварительной высадке, следует применять пуансонзаталкиватель.

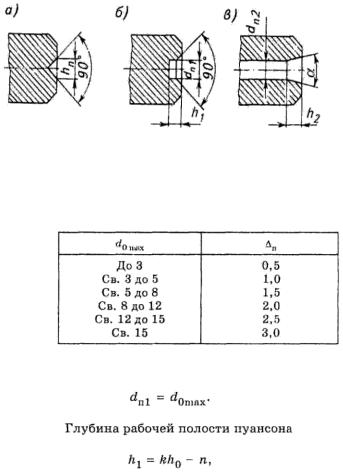

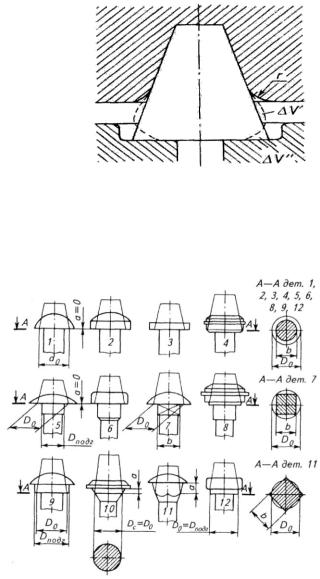

Пуансоны (рис. 3.59, а) проектируют двусторонними, с тем чтобы обеспечить заталкивание исходного материала всех диаметров, обрабатываемых на данном типе автомата. Весь интервал диаметров разделяют на две приблизительно равные части, например: для автомата, на котором высаживаются детали из проволоки до 5 мм, одна сторона пуансона для интервала диаметров до 3 мм, другая — от 3 до 5 мм. Диаметр основания рабочего конуса пуансона

где d0max — номинальное значение наибольшего диаметра исходного материала в избранном интервале; п — перекрытие, определяемое по табл. 3.36.

Пуансоны (рис. 3.59, б) предназначаются для длинных заготовок и для одного профиля исходного материала и проектируются с фаской глубиной 1…2 мм, служащей для

230

«улавливания» заготовки.

Рис. 3.59. Рабочие полости пуансонов заталкивателей.

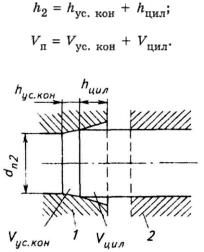

Таблица 3.36

Перекрытия п, мм

Диаметр рабочей полости dnl назначают равным максимальному значению диаметра исходного материала:

где k = 1, 2 — коэффициент, обеспечивающий заталкивание без осадки; n — недовод пуансона-заталкивателя до основной плоскости.

Пуансоны (рис. 3.59, в) выполняют главным образом функцию заталкивателей при редуцировании стержня детали, а также конического пуансона для предварительной высадки. Такое сочетание в единой конструкции функций двух

231

пуансонов удобно при наладке автомата и позволяет без продольной регулировки пуансонов изменять объем металла, предназначенного для образования головки за счет изменения общей длины исходной заготовки, которая быстро и точно регулируется путем соответствующей установки упора автомата. Диаметр отверстия dn2 определяют по формуле для конических пуансонов (см. ниже).

Высоту усеченного конуса d2 рассчитывают исходя из объемных соотношений в предположении, что металл только несколько раздается (закрепляется) в пуансоне, но не высаживается. Угол ак для 1-го пуансона 8°, для 2-го — 12° (рис. 3.59, в и 3.60);

Рис. 3.60. Деформирование заготовки коническим пуансоном-заталкивателем:

1 — пуансон; 2 — матрица.

Конические пуансоны применяют при высадке стержневых деталей на двух- и трехударных однопозиционных автоматах и в ряде случаев на многопозиционных. Для оптимального выбора технологического процесса высадки помимо отношения ψд = h0/d0 необходимо учитывать форму и размеры высаживаемой детали, диаметр исходного материала,

232

качество среза заготовки отрезным ножом, состояние автомата (значения зазоров в направляющих ползуна, пуансонных салазках, ножевого штока и т. п.), качество применяемого технологического смазочного средства (табл. 3.37).

Высадка деталей за один удар из материала диаметром до 12 мм может быть осуществлена, если у = 1,7 …2,3. При высадке деталей большего диаметра ψд может быть увеличено до 2,3…2,6.

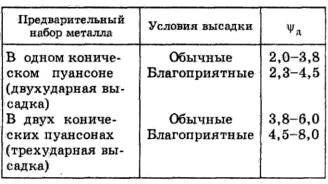

Таблица 3.37 Рекомендуемые значения ψд при двух- и трех-ударной

высадке.

Формообразование головки детали за два перехода (удара) предварительным и окончательным пуансонами следует производить, когда ψд превышает 2,3…2,6, а также и при меньших значениях, а именно при высадке: деталей повышенной точности по соосности стержня с головкой; потайных головок с точным размером по высоте; точных эллиптических головок; головок небольшого объема с квадратным подголовком.

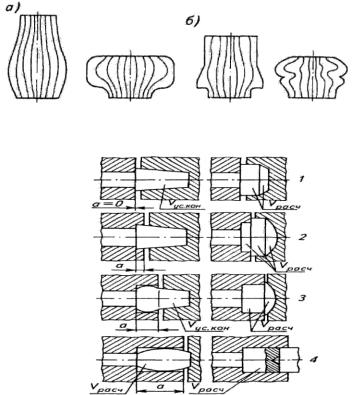

Правильно выбранные форма и размеры конического пуансона обеспечивают хорошее качество высаженной головки

(рис. 3.61).

На рис. 3.62 показаны схемы формообразования головки за первый и второй переходы высадки.

Практически высаживаемая часть заготовки не получается в

233

виде правильного конуса, так как имеют место недовод пуансона до крайнего переднего положения и наличие радиуса r на кромке ручья пуансона (рис. 3.63), что приводит к образованию наплыва (объемом V’) и незаполнению теоретической фигуры конуса у его основания (объемом V"). При расчетах принимают, что V’ ≈ V".

Рис. 3.61. Расположение волокон при правильной (а) и неправильной (б) формах конического пуансона.

Рис. 3.62. Двухударная высадка:

1 — в пуансоне (V расч = Vyc.кон, где Vрасч — расчетный объем рабочей части пуансона; V ус.кон — объем усеченного

конуса); 2 — в пуансоне и матрице при малой глубине полости

матрицы (V расч = Vyс.кон); 3 — в пуансоне и матрице при большой глубине полости матрицы (V расч = = Vyc.кон, + Vб, где Vб — объем базовой ступени матрицы); 4 — в полости

матрицы; а — глубина рабочей полости матрицы.

234

Рис. 3.63. Искажение конической формы заготовки при предварительной высадке.

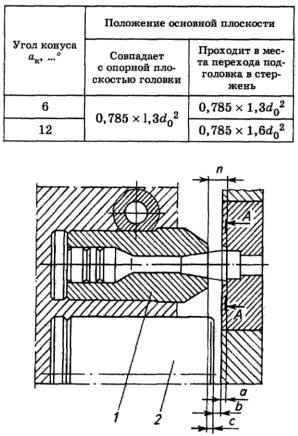

Плоскость АА (рис. 3.64), разделяющая объем деформируемой заготовки на стержень и высаживаемую головку, называется основной.

Рис. 3.64. Расположение основной плоскости: а — расстояние от плоскости разъема до торца головки винта; D0 - диаметр основания усеченного конуса; Dc - диаметр ступени

головки винта.

235

Основная плоскость для деталей (см. рис. 3.64) должна располагаться в месте перехода подголовка в конус (фаску) и дать в сечении геометрически правильную истинную фигуру подголовка (круг, квадрат, шестигранник и т. п.).

Соответственно этому и должно определяться расстояние а от опорной поверхности головки до основной плоскости.

При квадратных, шестигранных и других нецилиндрических подголовках в соотношения dподг < (1,3 …

1,6)dM или d подг ≥ (1,3… 1,6) dM подставляют вместо dподг диаметр равновеликого по площади круга (табл. 3.38).

У деталей с потайной (полупотайной) головкой основную плоскость устанавливают несколько иначе.

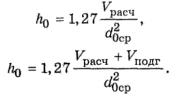

Исходными данными для определения расчетного объема высаживаемой части заготовки V РАСЧ являются действительные размеры ручьев матрицы и чистового пуансона при его крайнем переднем положении с учетом недохода (рис. 3.65).

Расчетная высота высаженной части заготовки

где Hmin — наименьшая высота (чертежная или технологическая) высаженной части детали; — допуск на высоту.

Расчетный объем высаженной части вычисляют после определения положения основной плоскости как сумму элементарных объемов.

Недоход конического пуансона до основной плоскости в общем случае определяют по формуле

где а — расстояние от торца матрицы до основной плоскости, определяется принятой схемой высадки; b — расстояние от торца матрицы до торца чистового пуансона, определяется принятой схемой высадки и конструкцией чистового пуансона [практически величина b всегда больше нуля (т. е. всегда существует недовод чистового пуансона до торца матрицы), но для очень низких полукруглых и потайных головок в расчете

236

допускается принимать и эту величину, равную нулю Таблица 3.38

Определение площади сечения Sподг квадратного, шестигранного и другого нецилиндрического подголовка

Рис. 3.65. Расчет объема высаживаемой части заготовки: 1 — конический пуансон; 2 — чистовой пуансон.

(т. е. предполагать соударение чистового пуансона и матрицы)]; с — расстояние от торца чистового пуансона до торца конического пуансона, определяет взаимное положение обоих пуансонов.

Для того чтобы обеспечить продольную регулировку

237

конического пуансона при наладке, компенсировать его износ или неточность изготовления и расчета, принято, что конический пуансон, должен «отставать» от чистового на величину с = 0,5 — для автоматов малого размера при высадке изделий с диаметром исходного материала до 5 мм и с = 1,5 — для автоматов среднего и крупного размеров.

Однако возможны случаи, когда конический и чистовой пуансоны установлены «в линию». В практике иногда возникает необходимость такой установки конического пуансона, когда он должен «опережать» чистовой, т. е. когда с < 0 (с имеет отрицательное значение). Если в расчете принимается, что конический пуансон установлен «в линию» (с = 0) или «опережает» чистовой (с < 0), то в обоих случаях для обеспечения продольной регулировки и во избежание разрушения или повреждения конического пуансона от удара о державку матриц необходимо наличие либо достаточного недовода чистового пуансона до матрицы, либо специального углубления в державке, куда бы мог свободно входить конический пуансон без удара.

Под длиной высаживаемой части заготовки ho подразумевается отрезок заготовки, заключенный между пуансоном и матрицей. При определении h0 учитывается весь объем металла, идущий как на образование головки, так и на заполнение полостей справа и слева от основной плоскости, в том числе подголовка. Если подголовок отличается от стержня на малое значение (порядка 0,1…0,3 мм), то учитывается только металл, идущий на головку. Для деталей без подголовка и деталей, в которых объем подголовка отнесен к расчетному,

где d0ср — средний диаметр исходного материала.

Для деталей с подголовком и потайной головкой при

238

определении h0 необходимо к расчетному объему прибавить объем подголовка (или объем оставшейся потайной части), т. е.

Диаметр dkl меньшего основания конического ручья пуансона следует выбирать равным или несколько меньше минимального диаметра металла d0 min в зависимости от номинального диаметра подаваемой проволоки или прутка d0 и материала пуансона (табл. 3.39).

При определении диаметра верхнего основания конуса dк2 для второго конического пуансона следует вместо d0 min подставить dk1

Для деталей, имеющих подголовок, диаметр основания расчетного конуса

Таблица 3.39 Диаметр d меньшего основания конуса, мм

Диаметр DK должен «вписываться» в этот подголовок, в противном случае расчет необходимо повторить, изменив некоторые параметры (например, положение основной плоскости, уменьшив угол aк). Допускается лишь незначительное превышение DK над диаметром подголовка, т.

е. DK < dподг + (0,1…0,5).

Во всех формулах (табл. 3.40) R = D/2, rk = d/2. Положение основной плоскости для острой конической

головки без цилиндрического пояска (рис. 3.66) находят по формуле

239