3875

.pdfНа рис. 4.10 приведена схема отрезки с дозированием по результатам измерения сечения прутка бесконтактным индукционным датчиком. Пруток 1 при подаче к ножам проходит через измерительную головку 3, перед входом в которую установлен фотодатчик 2. Перемещаясь, пруток прерывает световой поток фотодатчика. Подается команда на вращение измерителя пути прутка. Второй фотодатчик 4 включает измеритель поперечного сечения. От фотодатчиков и измерительной головки сигналы поступают в электронное устройство 9, в котором вырабатываются данные для системы управления 8. Из системы управления поступает команда на привод кулачка 7, который, вращаясь, корректирует положение упора 6. Пруток, касаясь упора, замыкает контакты, подающие команду на отрезку заготовки ножами 5. Устройство обеспечивает точность объема заготовки (отклонение не более

±2%).

Применение дозирующих устройств позволяет отрезать точные по объему (массе) заготовки с отклонением 1,5… 3 % не только из горячекатаных прутков, но и из проката, что обеспечивает снижение стоимости исходного металла на 1520%.

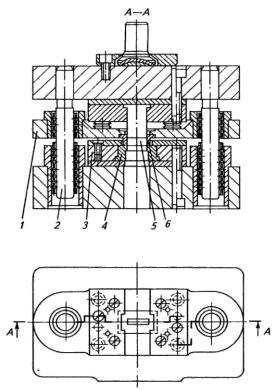

На рис. 4.11 приведены конструкции обрезных штампов простого действия.

4.2.Разделительные штампы.

4.2.1.Штампы для обрезки кромок стенок и края фланца

полых полуфабрикатов.

Важное место при производстве полых деталей методом вытяжки занимают так называемые доделочные операции, в частности обрезка края полуфабриката после вытяжки.

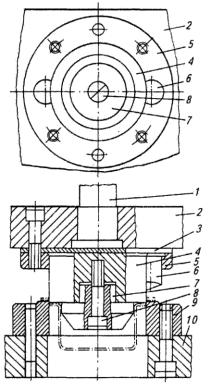

На рис. 4.12 приведена конструкция штампа комбинированного действия для обрезки фланца с последующей разрезкой отхода.

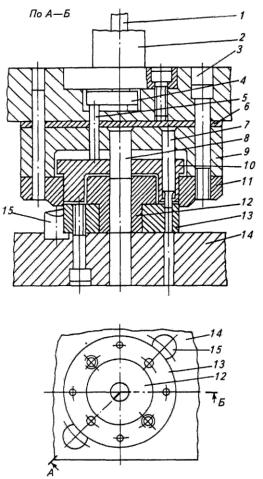

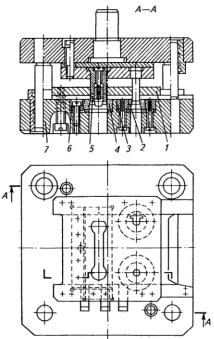

На рис. 4.13 приведены конструкции комбинированных штампов совмещенной штамповки для обрезки фланца

280

одновременно с пробивкой отверстий в дне и фланце полуфабрикатов.

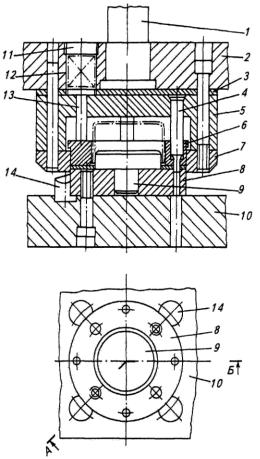

На рис. 4.14 приведена конструкция комбинированного штампа совмещенной штамповки для обрезки края полой детали одновременно с пробивкой отверстий и разрезкой отхода.

Рис. 4.12. Штамп совмещенного действия для обрезки фланца с одновременной разрезкой отхода:

1 — хвостовик; 2 — верхняя плита блока; .3 — подклад мая плита; 4 — пуансон; 5 — пуансонодержатель; 6 — нож для разрезки отхода; 7 — фиксатор; 8 — винт крепления фиксатора; 9 — матрица; 10 — нижняя плита блока.

281

Рис. 4.13. Штамп совмещенного действия для обрезки фланца и разрезки отхода одновременно с пробивкой в дне полой заготовки и фланце:

1 — шток; 2 — хвостовик; 3 — верхняя плита блока; 4 — траверса; 5 — толкатель; 6 — подкладная плита; 7 и 8 — пробивные пуансоны; 9 — пуансонодержатель; 10 — выталкиватель; 11 — матрица; 12 — пробивная матрица; 13 — пуансон-матрица; 14 — нижняя плита блока; 15 — нож для разрезки отхода.

282

Рис. 4.14. Штамп совмещенного действия для обрезки полой детали одновременно с пробивкой отверстий и

разрезкой отхода:

1 — хвостовик; 2 — верхняя плита блока; 3 — подкладная плита; 4 — пробивной пуансон; 5 — пуансон-держатель; 6 — выталкиватель; 7 — обрезная матрица; 8 — плита пробивной матрицы; 9 — фиксатор; 10 — нижняя плита блока; 11 — регулируемый винт; 12 — цилиндрическая пружина; 13 — толкатель; 14 — нож для разрезки отхода.

283

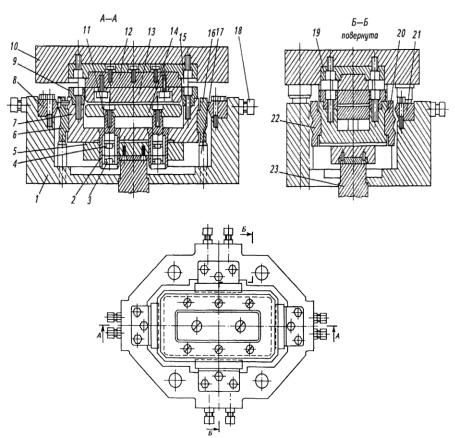

Для получения качественного среза по торцу бортов прямоугольных коробчатых деталей (ПКД) следует обрезку выполнять в направлении, перпендикулярном к бортам. Штамп для такой операции показан на рис. 4.15.

В прикрепленном в верхней плите 10 держателе 19 установлен пуансон 12 с фиксатором 13. В держателе смонтированы упоры 15. В нижней плите 1 установлены по два клина:

8 и 21.

Рис. 4.15. Штамп для обрезки прямоугольных коробчатых деталей (исполнение 1; исполнение 2 см. на рис. 4.91).

284

В окне нижней плиты штампа на буферной плите 5 помещена кулачковая обойма 7, на каждой из четырех сторон которой имеются кулачки 6, 16, 20 и 22. Профили этих кулачков выбраны так, что под воздействием клиньев при опускании ползуна подвижная система передвигается в четырех горизонтальных направлениях в определенной последовательности. Сверху к обойме прикреплена матрица 9, внутри нее помещен выталкиватель 14. В буферной плите установлены стаканы 2, в которых предусмотрены пружины 4, воздействующие на толкатели 11. Эти пружины поддерживают выталкиватель. Усилие регулируется пробками 3.

Деталь устанавливают в окне матрицы 9 на выталкиватель 14. Режущие контуры матрицы и пуансона выполнены по форме обрезаемого контура коробки с зазором 0,2…0,3 мм на сторону. Обрезка всех стенок детали производится за один рабочий ход пресса при перемещении кулачкой обоймы с матрицей в четырех различных направлениях в горизонтальной плоскости. При каждом перемещении срезается один из бортов коробки.

При опускании верхней части штампа фиксатор 13 утапливает коробку до требуемой высоты обрезки, причем нижняя плоскость пуансона с этого момента до конца обрезки находится на уровне плоскости матрицы. Такое взаимное положение пуансона и матрицы обеспечивается совмещением рабочих плоскостей упоров с режущей плоскостью пуансона, которое достигается их одновременным шлифованием.

При опускании коробки в матрицу сжимаются пружины и выталкиватель 14 опускается относительно кулачковой обоймы 7.

Затем начинает опускаться толкатель 23, воздействующий на буферное устройство пресса, пуансон и вся нижняя подвижная система опускаются вместе (свободный ход) до соприкосновения скоса заднего кулачка с задним клином. При дальнейшем опускании происходит сдвиг вперед всей нижней подвижной системы под действием заднего

285

клина. При этом обрезается задняя стенка коробки. Затем подвижная система, опускаясь, сдвигается вправо из-за скольжения скоса левого кулачка по скосу левого клина — обрезается левая стенка коробки. Опускаясь далее, подвижная система сдвигается назад, обрезая переднюю стенку коробки (взаимодействуют скос переднего кулачка и скос переднего клина). Увеличение сдвига в этом случае вызывается наличием холостого хода, обеспечивающего возврат подвижной системы в исходное положение, и рабочего хода, необходимого для среза передней стенки. Срез правой стенки осуществляется при дальнейшем опускании подвижной системы и сдвиге ее влево (взаимодействуют скос правого кулачка и скос правого клина). Сдвиг здесь также определяется наличием холостого и рабочего ходов. Ход вниз ограничивается упорами 17. При ходе ползуна пресса вверх подвижная система будет совершать движения в обратной последовательности. Верхняя часть штампа поднимается (под действием толкателя 23 — вся система и под действием пружин 4 — выталкиватель 14) на высоту, позволяющую убрать отход, извлечь обрезанную коробку из матрицы и заложить в матрицу следующую заготовку. Минимальный ход пресса в данном случае складывается из удвоенной высоты необрезанной коробки и потребного для обрезки хода ползуна.

При эксплуатации штампа необходимо следить не только за состоянием режущих кромок пуансона и матрицы, но и за работой буферных пружин, от усилия которых также зависит качество обрезки. Усилие буфера рассчитывается по формуле

где Рср — наибольшее усилие, необходимое для среза одной стороны коробки.

Положение клиньев 8 и 21 регулируется болтами 18.

286

4.2.2. Штампы для вырубки-пробивки.

Подробное описание операций ХШ вырубка-пробивка приведено в [10, 18]. В частности, приведены варианты конструктивного исполнения скосов режущих кромок рабочих деталей штампов на различных разделительных операциях ХШ.

Там же рассмотрены конструктивные варианты схем создания условий всестороннего сжатия в зоне поверхности разделения при чистовой штамповке и технологическая схема штампа двойного действия для чистовой штамповки с поперечной осадкой исходной заготовки.

Для повышения жесткости пробивных пуансонов малого диаметра (d < S) применяют различные конструктивные варианты телескопических устройств [10].

Приведены технологические схемы разделительных штампов простого и совмещенного действия для штамповки неметаллических материалов [10, 18].

4.2.3. Штампы для зачисткикалибровки.

Описание операций и технических средств зачистки и калибровки приведено в [10, 18]. В частности, приведен пример использования ограничителя хода прижима-съемника полуфабриката для размещения отходов при зачистке, примеры рабочих деталей штампов для калибровки. В п. 4.2.5 описана типовая конструкция зачистного штампа с направляющим неподвижным съемником и подвижным узлом пуансонодержателя (см. рис. 4.20 – 4.23).

4.2.4. Высокостойкие разделительные штампы для вырубки.

На рис. 4.16 показана конструкция прецизионного штампа с верхним расположением прижима-съемника для вырубки тонколистовой пластины пьезоэлемента. Прижимсъемник 1 связан с колонками блока 2 направляющим узлом трения качения. Твердосплавная матрица 4 запрессована в

287

обойму 3. Узел прижима-съемника имеет специальные направляющие планки 6 для пуансона 5.

На рис. 4.17 показана конструкция вырубного штампа, оснащенного твердым сплавом, для штамповки крупногабаритной детали из материала толщиной 3 мм. Штамп имеет неподвижный съемник 1. Вырубной пуансон 5 выполнен сборным. Матрицы для пробивки отверстий 2 закреплены при помощи промежуточных обойм 3, а составная вырубная матрица 4 — при помощи двух клиньев 6 непосредственно в нижней плите 7.

Рис. 4.16. Штамп простого действия для вырубки тонколистового материала на блок с промежуточной плитой и осевым расположением направляющих устройств трения качения.

288

Рис. 4.17. Штамп последовательного действия для вырубки толстолистового материала; пакет штампа с

неподвижным съемником; вырубная матрица составная.

На рис. 4.18 дана конструкция штампа совмещенного действия для штамповки пластин ротора и статора.

Ограничители служат для установки и контроля захода пуансонов в пуансон-матрицу. Для предотвращения жесткого удара между ограничителями предусматривается зазор, который при закрытом штампе (в конце вырезки) должен составить 0,3…0,5 мм.

На рис. 4.19 показана конструкция вырезного штампа последовательного действия, оснащенного твердым сплавом, для штамповки деталей средних размеров из толстолистового материала. Твердосплавная матрица 1 запрессована в промежуточную обойму 2, а обойма 2 — в нижнюю плиту 3. Эта конструкция обеспечивает надежное крепление

289