3875

.pdf

твердосплавной матрицы.

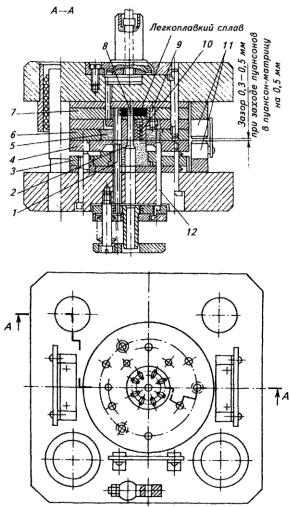

Рис. 4.18. Твердосплавный штамп совмещенного действия: 1 — узел выталкивателей подпора; 2 — пуансон-матрица; 3 — обойма пуансон-матрицы; 4 — плита съемника; 5 — вставка

вырубной матрицы; 6 — обойма матрицы; 7 — пуансонодержатель; 8 - подкладная плита; 9 — направляющие колонки; 10 — узел выталкивателя с отлипателями; 11 — ограничители хода верхней части штампа; 12 — узел буферного устройства.

290

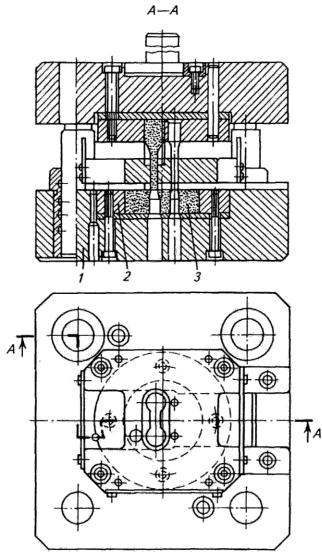

Рис. 4.19. Твердосплавный штамп последовательного действия с неподвижным съемником и цельной матрицей, запрессованной в обойму.

291

4.2.5. Твердосплавные штампы для зачистки отверстий в платах приборов точной механики.

Платы служат основаниями для монтажа механизмов приборов точной механики. Платы изготовляются из листовых материалов толщиной от 1 до 6 мм с точностью межосевых размеров ±0,005...0,010 мкм, а также с повышенными требованиями к поверхности среза (7-8-й классы шероховатости поверхности). Наиболее прогрессивной технологией их изготовления следует считать предварительное сверление или пробивку отверстий и последующую зачистку на специальных твердосплавных зачистных штампах.

На рис. 4.20 показана конструкция зачистного штампа с верхним расположением пуансонов и направляющего съемника.

Рис. 4.20. Твердосплавный зачистной штамп для пробивки отверстий в платах приборов точной механики.

292

Плату устанавливают на плоскость обоймы 5 матриц и предварительно фиксируют фиксатором 11. После включения пресса верхняя часть штампа под действием хвостовика 16 и пружин / опускается до соприкосновения нижней плоскости съемника 4 с поверхностью упоров 12. Ловители 3 трех пуансонов перебазируют плату на плоскость съемника и точно ориентируют зачищаемые отверстия относительно всех зачистных пуансонов, закрепленных в пуансонодержателе 2. При дальнейшем движении хвостовика 16 пуансоны 6, 10 и 1315 входят в зачищаемые отверстия платы. Высота упоров 12 должна быть больше толщины платы на 0,05…0,1 мм. Упоры предохраняют верхние части штампа от перекоса. При перемещении ползуна пресса вверх плата снимается с пуансонов пружинами 1. Для предохранения предварительных фиксаторов от повреждения при установке и снятии платы предусмотрены толкатели 7, которые действуют при помощи клиньев 8 от рукоятки 9.

Зачистные штампы изготовляют на блоках с направляющими (рис. 4.21). Для обеспечения удобства перешлифовки матриц и пуансонов направляющие узлы следует устанавливать попарно (втулки и колонки) в верхней и нижней плитах блока.

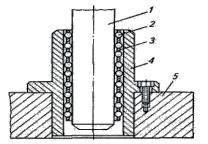

Рис. 4.21. Узел блока с шариковыми направляющими штампа для зачистки отверстий в платах приборов точной

механики:

1 — направляющая колонка; 2 — подшипник качения; 3 — сепаратор; 4 — направляющая втулка; 5 — нижняя плита блока.

293

Наиболее ответственные детали в зачистных штампах — плита съемника и зачистные пуансоны — обусловливают получение точных межцентровых расстояний, точных диаметров и заданной шероховатости поверхности отверстий в платах. Поэтому к этим деталям предъявляются определенные требования: съемник изготовляют из стали 45 с термообработкой до твердости 34...38 HRCэ; погрешности межцентровых расстояний втулок, запрессованных в съемнике для направления пуансонов, должны быть не более половины допуска на межцентровые расстояния отверстий в плате; направляющие втулки должны быть пригнаны по пуансонам; допустимые зазоры выполняют в пределах поля допуска Н6; втулки и пуансоны доводят до параметра шероховатости поверхности Ra = 0,63 мкм; для повышения износостойкости пуансоны и направляющие втулки изготовляют из твердого сплава марки ВК20.

В нижней части штампа расположены подвижные фиксаторы 11 (см. рис. 4.20) для предварительного фиксирования плат по четырем технологическим отверстиям. Платы перебазируются автоматически при помощи трех ловителей 3 зачистных пуансонов 1, направляемых по втулке 2 (рис. 4.22). Желательно, чтобы отверстия, зачищаемые пуансонами 3, имели наибольшие межцентровые расстояния, этим соблюдается единство систем базирования и зачистки. Конструкция обеспечивает равномерное снятие припуска по окружности и получение точных межосевых расстояний. Штамп имеет плавающий хвостовик (рис. 4.23), что исключает влияние ползуна пресса на точность перемещения верхней части штампа. В верхнюю плавающую плиту пуансонодержателя запрессованы дополнительные направляющие колонки. Колонки направляются по втулкам, которые закреплены в верхней плите штампа при помощи стиракрила для обеспечения их соосности. Поверхность пуансона должна иметь параметр шероховатости поверхности Ra = 0,63 мкм. Если на режущей грани будут зазубрины или раковины, то при зачистке образуется нарост металла и на поверхности отверстия появляются продольные риски.

294

Рис. 4.22. Узел системы фиксирования заготовок (базирования по технологическим отверстиям) в зачистных

штампах (см. рис. 4.20).

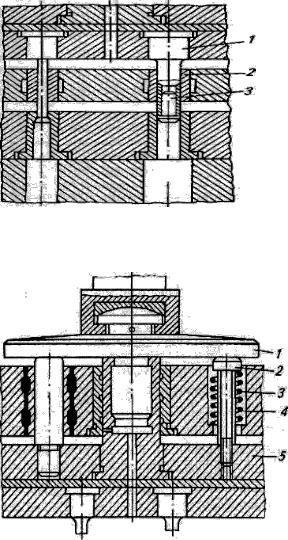

Рис. 4.23. Узел плавающего хвостовика в зачистном штампе (см. рис. 4.20):

1 — хвостовик; 2 — упорный винт; 3 — цилиндрическая пружина; 4 — верхняя базовая плита блока;

5 — плавающая плита.

295

Нарост металла на пуансоне может образовываться даже при отделке поверхности без зазубрин. Чтобы избежать нароста, в некоторых зачистных штампах применяют принудительную смазку пуансонов. Диаметр пуансонов должен быть больше диаметра калибруемого отверстия на размер усадки отверстия (0,005-0,015 мм).

4.3. Формоизменяющие штампы.

4.3.1. Штампы для гибки.

Конструктивно штампы для гибки отличаются несложной схемой, преимущественно с одной парой инструмента, выполняющего один или несколько изгибов в листовой заготовке. Наиболее простыми являются штампы для одно-угловой гибки V- и Г-образных деталей.

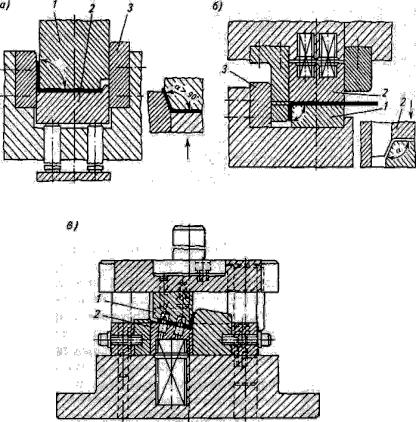

Гибка по V-образной схеме может быть свободной (рис. 4.24, а) и с защемлением в зоне изгиба (рис. 4.24, б). В первом случае не гарантируется соблюдение размера L полки детали.

Рис. 4.24. V-образная гибка в штампах:

а— по жесткой схеме; б — с рихтовкой полок и подпором;

в— без рихтовки полок: S — толщина листа; гвн, га, гм и гв — углы сопряжения полок детали (внутренний, наружный, матрицы и пуансона).

296

Чем меньше глубина матрицы h, тем меньше погрешность размера L. В схеме с защемлением размер L полок может быть выдержан с достаточно высокой точностью независимо от глубины матрицы h. Точность выполнения угла α штампуемой детали достигается, прежде всего, за счет пригонки угла α1 матрицы, поэтому пуансон может быть с углом α2 < α1 (рис. 4.24, в). Таким образом, гибка допускается без взаимной пригонки пуансона по матрице. Это упрощает изготовление штампа, но отрицательно влияет на качество штампуемой детали. Точное соблюдение геометрической формы штампуемой детали также зависит и от упругих свойств материала заготовки, что требует корректировки угла α1 матрицы в процессе отладки штампа.

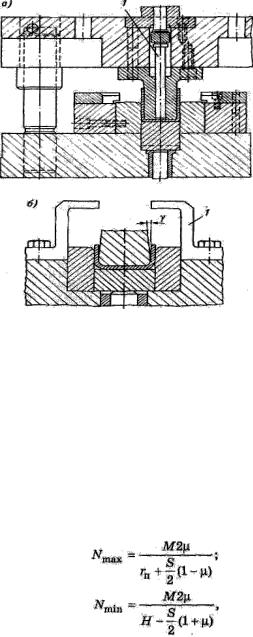

Г-образную гибку выполняют с защемлением (прижимом) заготовки (рис. 4.25) независимо от того, куда направлена полка детали — вверх или вниз. Корректировка угла α детали проводится за счет изменения соответствующего угла пуансона 1 и прижима 2. Особенно это удобно при наклоне защемленной полки детали. Наличие противоотжима 3 во всех конструкциях штампов для Г-образной гибки обязательно.

Штампы для гибки деталей U-образной формы в отличие от штампов для Г-образной гибки нагружены преимущественно симметрично (рис. 4.26). Помимо защемления заготовки, без которого невозможна нормальная работа штампа, необходимо обеспечивать принудительный съем детали с пуансона после гибки либо с помощью толкателей 1 (рис. 4.26, а), действующих от пружин или от жесткого толкателя пресса, либо с помощью жестко закрепленных козырьков 1 (рис. 4.26, б).

Пружинение полок частично или полностью может быть снято за счет поднутрения боковых сторон пуансона на угол γ = 1…3° (рис. 4.26, б) или путем искусственного перегиба на угол γ1 основания (дна) защемленного участка с последующей правкой детали. Однако данный способ эффективен только для относительно толстых металлов (S > 3 мм), имеющих

297

небольшое значение отношения предела текучести σт к модулю упругости Е. При низких полках (рис. 4.27), когда h2 ≤ 3S, необходимо осуществлять правку детали в зоне изгиба. Рабочий участок матрицы выполняют по высоте с перекрытием полки детали на величину h1 = (2…3)S.

Рис. 4.25. Г-образная гибка с защемлением одной полки штампуемой детали:

а —.с отгибкой вверх: 1 — пуансон; 2 — подпор; 3 — вставка матрицы;

б — с отгибкой вниз: 1 и 3 — вставки матрицы; 2 — узел пуансона с прижимным устройством;

в — с отгибкой вверх на наклонной плоскости: 1 — пуансон; 2 — узел подпора.

298

Рис. 4.26. Штампы для U-образной гибки.

Во всех приведенных схемах гибки защемление (прижим) заготовки осуществляется от буферного устройства пресса (через толкатели) или пружина ми, встроенными непосредственно в штампе. На практике усилие прижима Qпр принимается ориентировочно равным (0,45…0,5)Р, где Ρ — технологическое усилие гибки.

Усилие съема детали N с пуансона рассчитывают исходя из предположения, что штампуемая деталь плотно прилегает к пуансону и при съеме необходимо преодолеть силу трения. Тогда

299