3875

.pdf

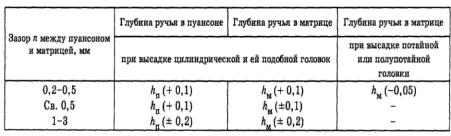

Таблица 3.41 Допуски на глубину ручьев пуансонов и матриц

На переднем торце пуансонов размеры рабочего профиля назначают: для полупотайных и низких полукруглых головок

—по среднему чертежному размеру, с округлением (в большую сторону) до первого десятичного знака; для полукруглых, грибовидных и низких цилиндрических головок

—по наименьшему чертежному размеру плюс 25 % допуска с округлением (в большую сторону) до первого десятичного знака; для высоких цилиндрических головок во избежание застревания детали в пуансоне рекомендуется назначать в пределах допуска на деталь штамповочный уклон, оставляя при этом часть допуска около 25 % на износ. Наличие даже малого уклона 10…30' благоприятно сказывается на высадке и работе инструмента.

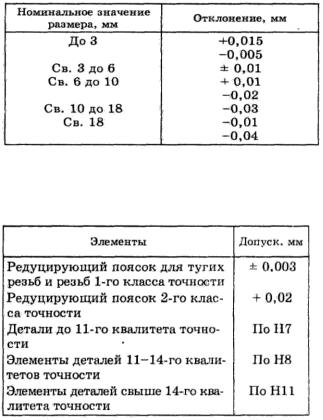

Допуск на изготовление инструмента из углеродистой стали для размеров рабочего профиля (в плоскости, перпендикулярной к оси высадки) матриц и пуансонов назначают по табл. 3.42 (до 11-го квалитета точности), для элементов из твердосплавного инструмента — по табл. 3.43.

Допуск на габаритные размеры матриц и жестко закрепленных пуансонов назначают: для посадочных диаметров инструмента однопозиционных автоматов по d9; для инструмента многопозиционных автоматов — кроме гаиковысадочных — по f7; для длин инструмента всех видов автоматов — по h8.

Взависимости от технологического зазора по переходам и наличия направления при заталкивании заготовки в матрицу

250

допускаемое биение наружной поверхности относительно одной или двух, трех внутренних назначается в пределах не более 0,03…0,06 мм.

Биение опорного торца матрицы и пуансонов многопозиционных автоматов относительно внутренней (при проверке на оправке в центрах) или относительно наружной (при проверке в призме) поверхностей не более 0,05 мм.

Таблица 3.42 Допуски на изготовление инструмента из углеродистой

стали

Таблица 3.43 Допуски на изготовление элементов инструментов со

вставками из твердых сплавов

Разъемные матрацы. Размеры рабочего профиля разъемных матриц назначают так же, как для цельных матриц.

251

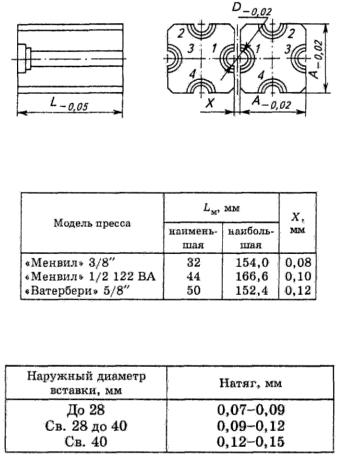

Допуски на диаметр 1…4 каналов, стороны квадрата и длина показаны на рис. 3.74.

Длину LM разъемных матриц определяют по наименьшей длине формируемой в матрице части детали. Значения длины матриц и зазоров X между ними по некоторым моделям автоматов приведены в табл. 3.44. Натяги при запрессовке твердосплавных вставок в «чистовые» пуансоны приведены в табл. 3.45.

Рис. 3.74. Разъемная матрица.

Таблица 3.44 Длины разъемных матриц и зазоры X между ними.

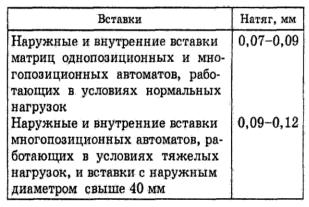

Таблица 3.45 Натяги при запрессовке вставок в пуансоны.

252

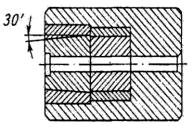

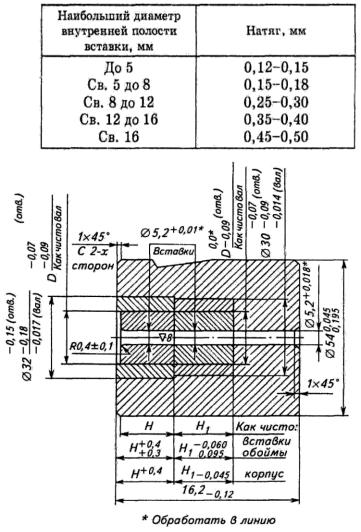

Рис. 3.75. Матрица с конической твердосплавной наружной вставкой.

Наружные твердосплавные вставки матриц многопозиционных автоматов, работающие в условиях особо тяжелых нагрузок, запрессовывают в обойму с натягом 0,09…0,12 мм на конус с углом 0°30' на сторону (рис. 3.75).

Внутреннюю обойму вместе с внутренней вставкой запрессовывают в корпус с натягами, указанными в табл. 3.46. Наружную обойму вместе с наружной вставкой запрессовывают в корпус с натягом в зависимости от наибольшего диаметра внутренней полости вставки (табл.

3.47).

Количество твердосплавных вставок в матрице и их суммарную длину определяют по длине высаживаемой в матрице части детали. При недостаточно длинных вставках стальная часть канала, несмотря на меньшую интенсивность нагрузки, изнашивается значительно быстрее твердосплавной части. В результате неравномерного износа внутри матрицы образуется бочкобразный «карман», в котором осаживается стержень большего диаметра, чем в твердом сплаве.

Для нормального износа (потеря размера в результате изнашивания без разрушения твердого сплава) необходимо, чтобы общая длина твердого сплава в матрице превышала бы на 2…3 мм длину высаживаемой детали.

Наибольший внутренний диаметр подобранной вставки должен быть меньше наименьшего диаметра канала матрицы, с тем чтобы оставался припуск на обработку твердого сплава. Максимальное значение припуска не регламентируется, так

253

как при электроискровой обработке безразлично, какой слой твердого сплава (0,2 или 2 мм) необходимо снять за один проход. Минимальное значение гарантированного припуска (с учетом допуска на внутренний диаметр вставки) не должно быть менее 0,08…0,12 мм для диаметра канала до 8 мм и 0,10…0,15 мм для большого диаметра канала.

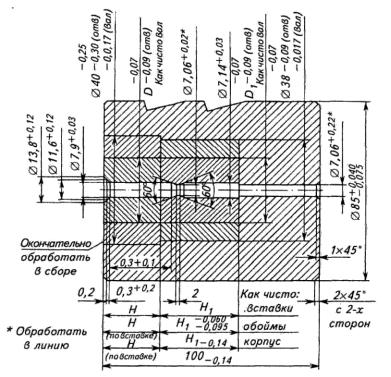

Твердосплавные матрицы для многопозиционных автоматов проектируются так, чтобы торцы наружной вставки, обоймы и корпуса находились в одной плоскости (окончательная обработка торцов корпуса в обоймы должна производиться в сборе). Это объясняется тем, что матрицы многопозиционных автоматов менее подвержены жесткому удару, а наличие ступеньки (углубление твердого сплава) отрицательно сказывается на работе механизма переноса (штампуемая заготовка может при переносе задевать за ступеньку).

Примеры назначения исполнительных размеров для матриц с углублением твердосплавной вставки и без углубления показаны на рис. 3.76 и 3.77.

Таблица 3.46 Натяги при запрессовке вставок в обоймы матрицы

с твердосплавными вставками

254

Таблица 3.47 Натяги при запрессовке наружной обоймы в корпус

матрицы.

Рис. 3.76. Исполнительные размеры матрицы однопозиционного автомата с углубленной твердосплавной

вставкой.

255

Своеобразие назначения некоторых размеров объясняется тем, что твердосплавные вставки в целях сокращения трудоемкости их изготовления обрабатывают по наружному диаметру и торцам не в конечный размер, а «как чисто». Далее, после замеров полученных действительных размеров наружного диаметра и высоты, для каждой вставки в индивидуальном порядке изготовляют обойму и соответствующих размеров посадочное отверстие в корпусе с соблюдением заданных чертежом линейных размеров и натягов.

Рис. 3.77. Исполнительные размеры матрицы многопозиционного автомата с расположением торцов вставки

обоймы и корпуса в одной плоскости.

256

Матрицы для редуцирования. Общая длина твердого сплава в матрицах для редуцирования также должна быть на 2…3 мм длиннее обрабатываемой в них части детали. При двух вставках их длину подбирают таким образом, чтобы соприкасающиеся торцы вставок находились на расстоянии не менее 5 мм справа или слева от редуцирующего пояска. Допускаются сокращения этого расстояния до 2…3 мм. При проектировании инструмента для редуцирования шпилек необходимо учитывать то, что ход выталкивателей из пуансонов (на всех типах автоматов) значительно (в тричетыре раза) меньше хода выталкивателей из матриц и равен в зависимости от типа автомата 20…35 мм. В силу этого большую часть детали необходимо обрабатывать в матрице. Как правило, если позволяет ход выталкивателя из пуансона, в матрице помещают часть детали, имеющую более жесткий допуск на соосность стержня и резьбы. Расположение концов детали — в матрице или пуансоне — оговаривается в технологии.

Недоход пуансона n назначается: при редуцировании шпилек с малой длиной стержня — 0,5…1 мм и со значительной длиной стержня — 1,5…5 мм.

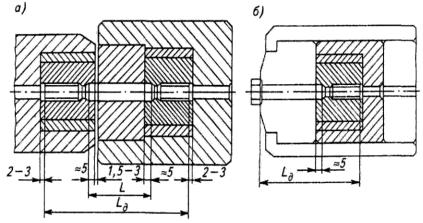

При редуцировании длинных шпилек отсутствует осадка средней части стержня и незначительно изнашивается направляющий канал матрицы, это позволяет использовать в матрицах для таких деталей вставки из высоколегированной инструментальной стали Х12М. Конструкция комбинированной матрицы показана на рис. 3.78. Соотношение наружных диаметров обоймы внутренней вставки, вставки из XI2М и натяги — по приведенным выше рекомендациям.

257

Рис. 3.78. Редуцирование шпильки (а) и болта (б) с применением комбинированных матриц: L — длина стержня;

LД — длина детали.

Способы, облегчающие изготовление труднообраба-

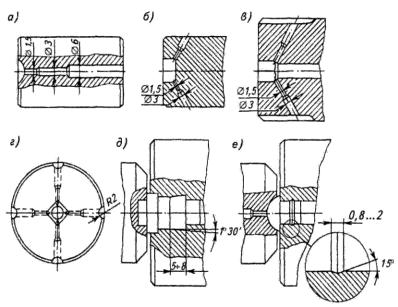

тываемых деталей. При высадке деталей с квадратными и цилиндрическими подголовками, а также при заполнении глубоких ручьев матриц и пуансонов в некоторой части полостей инструмента остаются воздух, масло и различные твердые частицы, что затрудняет заполнение ручьев штампов. В таких случаях в матрицах и пуансонах предусматривают отверстия для выхода воздуха и масла (рис. 3.79). Заполняемость глубоких полостей также улучшается, если в инструменте предусмотрен специальный воздушный «карман». Отверстия для выхода воздуха должны быть достаточно большими и располагаться так, чтобы можно было их прочистить, если они засорятся твердыми частицами. Как правило, отверстия для воздуха диаметром 1…2 мм и длиной 6…8 диаметров соединяют с отверстиями большого диаметра (3…6 мм) и радиусными канавками вдоль образующей цилиндрического инструмента (рис. 3.79, а — г).

258

Рис. 3.79. Матрицы и пуансоны, облегчающие изготовление труднообрабатываемых деталей.

Высадка деталей с коротким стержнем затруднена, так как заготовка, непрочно удерживаемая в матрице, выталкивается из нее коническим пуансоном. Для закрепления заготовки может быть рекомендовано устройство специальных углублений в ручье матрицы — кармана (рис. 3.79, д и е) или специальной канавки с двумя конусами под углом 15° на сторону. В обоих случаях при ударе коническим пуансоном металл затекает в углубление, и заготовка прочно закрепляется в ручье матрицы. При выталкивании отштампованной детали образовавшийся кольцевой выступ редуцируется, и на стержне не остается никаких следов.

Выталкивающие пальцы и втулки к ним.

Конструктивно выталкивающие пальцы (рис. 3.80) подразделяются на цилиндрические, ступенчатые и фасонные с различными по форме поперечными сечениями (с одной или двумя лысками, квадрат, прямоугольник и т. д.).

259