3875

.pdfот толщины вырубаемого материала равен 12…15'. Использование унифицированных параметров значительно ускоряет разработку технической документации и позволяет упростить изготовление, причем без заметного влияния на стойкостные параметры.

Для штампов серии УШПМ пуансоны изготавливают из стандартных заготовок профильным шлифованием либо вырезают на всю высоту на электроэрозионных станках с ЧПУ.

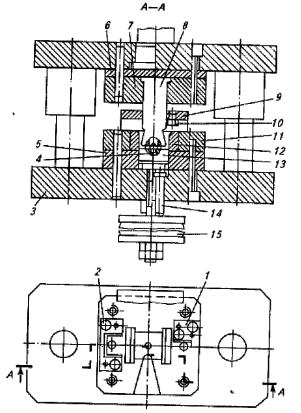

В фигурных пуансонах 3 выполнены канавки глубиной 1,5 мм и шириной 2,5 мм для самотвердеющей пластмассы. При соблюдении требований технологии заливки штампы надежно работают при вырубке материалов толщиной до 2 мм, хотя штамповать материалы толщиной свыше 1,5 мм подобными штампами не рекомендуется.

На практике при эксплуатации штампов для разделительных операций часто возникает необходимость замены пуансонов для пробивки мелких отверстий. Для этой цели в серии УШПМ пуансоны 15 для пробивки выполнены с цилиндрической посадочной частью и буртами.

При сборке штампа на посадочную часть пуансона устанавливают термообработанную втулку 14 высотой 10 мм (зазор между пуансоном и втулкой не более 0,005 мм). На наружном диаметре втулки выполнены канавки под заливку. Таким образом обеспечивается возможность быстрой замены пуансона. Такая же втулка помещена в съемнике 7 для повышения общей жесткости пуансонов. Предусмотрен вариант штампа с заливкой фигурных и установкой круглых пуансонов в расточенные в плите отверстия. Но опыт показывает, что надежность штампов с пуансонами, установленными в термообработанных втулках, несколько выше.

Пуансонодержатель 9 высотой 16 мм изготовляют из сталей 20 или 45.

Заготовки пуансонодержателя, съемника и матрицы по размерам одинаковы. Чтобы избежать соприкосновения с

100

ограждением, в штампах для разделительных операций наружный контур пуансонодержателя в плане эквидистантно выполняют, как правило, на 4…6 мм меньше съемника. Поэтому необходима дополнительная обработка стандартных заготовок при его изготовлении. Винты 2 крепят верхнюю часть пакета к нижней плите 4.

Вданных штампах ограждение 8 прикреплено к съемнику с использованием дистанционных шайб 13. Отверстия под пуансоны 3, втулки 14 и ножи 16 выполнены в пуансонодержателе с зазором 2 мм на сторону на глубине 13,5

ммот верхней плоскости и с зазором 0,3…0,8 мм на сторону на остальной части. Отверстия в съемнике под пуансоны и шаговые ножи аналогичны соответствующим отверстиям пуансонодержателя, но зазоры у нижней кромки уменьшены до

0,2…0,4 мм на сторону (зазоры уменьшены после оценки износа

нижней поверхности съемников). Обнаружено, что при съеме полосы с пуансонов происходят изнашивание и выкрашивание пластмассы по рабочему контуру на расстоянии от 0,3 до 0,6

ммв зависимости от толщины штампуемого материала. Это резко снижает стойкость штампов.

Для предотвращения выпадания пластмассы при движении пуансонов вверх в отверстиях съемника предусмотрены боковые канавки (размеры их не регламентированы).

Внаправляющих планках 1 и 6 в местах установки шаговых ножей размещены упоры 22, которые пригоняют по шаговым ножам без зазора. Придерживающая планка 24 прикреплена к направляющим планкам 1 и 6 с помощью заклепок 23. Над пуансонодержателем установлена термообработанная подкладная плита 10.

Предусмотрено несколько типов стандартных ловителей 17, устанавливаемых в пуансонах или в пуансонодержателе (в этом случае фиксация осуществляется по специальным технологическим отверстиям).

Пакет штампа закреплен в стандартном блоке, в верхней

101

плите 11 которого располагается жесткий хвостовик 12, либо предусматривается возможность установки перемещающегося узла.

Направляющие скольжения 18…21 расположены по оси блока. Направляющие колонки запрессованы в нижнюю плиту 4 блока.

Одним из основных технологических процессов выполнения рабочих отверстий в матрице является прошивка матриц окончательно изготовленным и термообработанным пуансоном. Осуществляют это на гидравлическом прессе в специальном приспособлении.

Унифицированные конструкции монолитных штампов, изготовленных автоматизированными методами электротехнологии, например, в системе «Экспрессштамп», рассчитаны на крупносерийное производство, их стойкость значительно превосходит стойкость штампов традиционных конструкций.

Гамма унифицированных конструкций пакетных штампов к быстроходным прессам-автоматам в этой системе включает: твердосплавные штампы и штампы со стальными рабочими элементами; штампы с креплением пуансонов запрессовкой и с помощью самотвердеющих пластмасс; штампы с направляющими элементами внутри пакета и с вынесенными за его пределы. Эти штампы рассчитаны на серийное производство.

В унифицированных монолитных штампах и унифицированных штампах к быстроходным автоматам, как и в штампах серии УШПМ, максимально унифицированы все узлы, детали и за готовки, причем таким образом, чтобы ряд операций на заготовках и деталях можно было выполнить заблаговременно. (Конструкции и особенности изготовления унифицированных МОНОЛИТНЫХ штампов и унифицированных штампов к быстроходным прессам автоматам подробно рассмотрены в п. 3.2.)

Например, унифицированный гибочный штамп (рис. 3.8)

102

состоит из блок.) 3, буфера 15, подкладной плиты 6. пуансонодержателя 7 с пуансоном 8. Съемник 9 выполнен в виде буквы Г и крепится к матрице-обойме 11 сзади. Это позволяет унифицировать заготовки съемника и мест крепления независимо от размеров пуансона. В матрицеобойме 11 установлены вставки 12 и противоприжимвыталкиватель. Под ней расположена промежуточная плита 5. В нижней плите блока 3 расположены штыри-толкатели 14.

Рис. 3.8. Универсальный гибочный штамп серии УШГ.

Штампуемая деталь устанавливается в стандартный трафарет 1 и трафарет 2, закрепленные на матрице-обойме 11.

103

При наличии отверстий деталь фиксируется на специальных фиксаторах 4. Гибка детали осуществляется по рабочей части пуансона и по стандартным вставкам 12, установленным в матрице-обойме 11. Вставки выполняют из стали Х12М и подвергают термообработке до твердости 61…63 HRCэ. Вставки могут быть также изготовлены из твердого сплава ВК15.

Применение стандартных вставок позволяет максимально ускорить изготовление штампа, а использование твердосплавных вставок — резко повысить надежность штампов при штамповке специальных сталей.

При работе с коррозионно-стойкими сталями применение твердосплавных вставок предпочтительно: твердый сплав обладает меньшим коэффициентом трения, поэтому не происходит налипания штампуемого материала на рабочие поверхности вставок.

Для Г - образной гибки в штампах предусматривается выталкиватель-противоотжим 13. По высоте он на 5 мм больше матрицы-обоймы 11 и вставок 12. Касаясь поверхности пуансона, выталкиватель-противоотжим компенсирует боковые усилия, воспринимаемые пуансоном 8 в процессе гибки. Матрицу-обойму изготовляют из стандартной заготовки высотой 20 мм, материал — сталь 45 или 20. В ней выполнено рабочее отверстие для выталкивателя и вставок.

Окна под вставки изготовляют с натягом 0,01…0,015 мм, отверстие под выталкиватель — по выталкивателю (зазор 0,02…0,03 мм). В матрице-обойме обрабатывают паз для пинцета и отверстия для крепления съемника.

Основными или базовыми деталями для сборки штампов УШГ являются пуансон и выталкиватель. Материал пуансона

— сталь У8А, твердость после термообработки 55…59 HRCэ. Пуансоны изготавливают из стандартных заготовок высотой 60 и 50 мм в зависимости от длины полок штампуемых деталей.

Пуансон в пуансонодержателе устанавливают с натягом 0,01…0,02 мм. Высота пуансонодержателя 20 мм. Эта высота

104

позволяет унифицировать заготовки трех основных плит штампа и повысить жесткость установки пуансона. Под матрицей-обоймой расположена промежуточная плита, служащая для размещения выталкивателя при рабочем ходе. Таким образом, при полной унификации заготовок возможности штампа расширяются.

Съемник изготовляют из стандартной угловой стали. При этом используют стандартный крепеж, одинаковый для всех типоразмеров съемника. На рабочей плоскости съемника обрабатывают паз под пуансон с зазорами 0,03 мм на сторону по ширине. Для П - образной гибки деталей с неодинаковыми по длине полками в съемнике устанавливают дистанционный упор 10 (снизу, со стороны полки меньшей высоты).

Для фиксации двух поверхностей применяют стандартные трафареты. При больших габаритных размерах деталей используют по два нестандартных трафарета. При небольших размерах штампуемых деталей применяют накладной трафарет с отверстием, фиксирующий три поверхности, при этом необходима его доработка из стандартной заготовки.

Трафареты изготовляют из стали У8А, твердость после термообработки 51…56 HRCэ.

При наличии в штампуемой детали отверстий применяют стандартизованные фиксаторы. Изготовляют их из стандартизованных заготовок с доработкой рабочей поверхности; материал фиксаторов — сталь У8А, твердость после термообработки 51…56 HRCэ.

Упомянутые гибочные штампы обладают высокой надежностью. Их применение позволяет получить более высокое качество штампуемых деталей, чем при обработке штампами обычного типа. Это связано с изготовлением вставок из отдельных термообработанных или твердосплавных заготовок, рабочие поверхности которых можно довести шлифованием. К недостаткам УШГ относят сравнительно невысокую жесткость съемника и ограниченность их

105

технологических возможностей.

Ускоренное проектирование с использованием базовых конструкций штампов. Ускоренное проектирование штамповой оснастки, например, в системе «Экспрессштамп» основано на высокой унификации деталей и узлов и применении базовых конструкций каждой серии. Конструкторская документация условно разделяется на постоянную и переменную части.

Постоянная часть КД имеет универсальный характер и разрабатывается только при создании новых стандартных конструкций штамповой оснастки. В ней приводятся сведения и требования, не зависящие от размеров и конфигурации штампуемых деталей. Постоянную часть КД разрабатывают на каждый типоразмер штампов каждой серии. Она носит название «стандарт-чертеж» и содержит сборочные чертежи штампа, на которых изображены рабочие детали, не требующие доработок (при изготовлении различных штампов), а также деталей, которые требуют доработки различных элементов (съемник, пуансонодержатель, матрица).

Кроме того, в целях повышения удобства пользования документацией в комплект стандарт-чертежей вводят чертежи стандартных деталей и спецификации на детали, обязательно имеющиеся в каждом штампе данного типа.

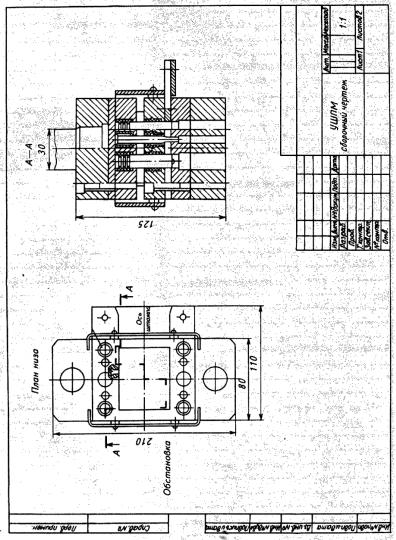

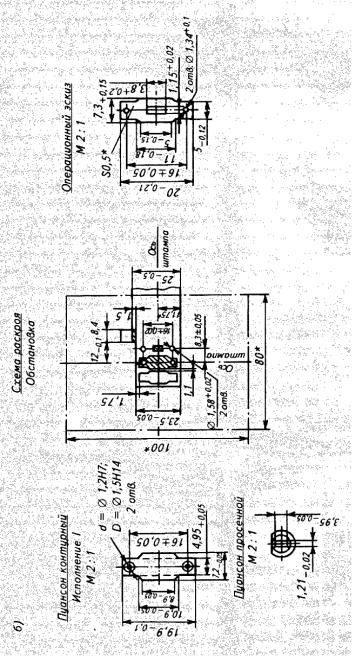

Переменная часть КД на штампы представляет собой дополнение (второй лист) сборочного чертежа, который находится в постоянной части КД — в стандарт-чертежах. Эта часть КД включает: план низа штампа с координатами и формой отверстий, имеющихся в матрице; операционный эскиз детали и схему раскроя материала; рабочие элементы базовой детали (пуансона или матрицы для выполнения данного вида штампа) со всеми исполнительными размерами и технические требования.

Для ускоренного проектирования штампов серии УШПМ каждое предприятие разрабатывает свои стандарты (СТП) на все типоразмеры упомянутых штампов. Заготовки всех деталей

106

штампов унифицированы, причем если в пуансонах для вырубки регламентируются только отдельные размеры и материал заготовки, то для большинства остальных заготовок в чертежах указывают почти все размеры изготовленных деталей, параметры их термообработки и другие требования.

Полный комплект сборочных чертежей, например штампа для вырубки пробивки пластины, состоит из сборочного чертежа (лист 1) стандарт-чертежей и переменной части КД (лист 2) сборочного чертежа (рис. 3.9).

На листах 1 и 3 спецификации, размещенных в комплекте стандарт-чертежей, приводятся сведения о постоянных стандартных деталях, т. е. деталях, число и общие характеристики которых для данного типа штампов неизменны. К постоянным деталям, указанным на листах 1 и 3 спецификации, относятся матрица, съемник, пуансонодержатель и другие детали.

Лист 2 спецификации конструктор заполняет при разработке переменной части КД (при проектировании конкретного штампа).

Позиции деталей в спецификации неизменны, поэтому, если деталь данного наименования отсутствует, ее позицию не указывают на чертеже переменной части КД. Это связано с единообразием позиций деталей в стандарт-чертежах и переменной части КД.

В соответствии со стандарт-чертежами направляющая планка может быть гладкой и с противоотжимом и окном под шаговый нож. Для полной характеристики планки, например штампа, изображенного на рис. 3.9, в графе спецификации «Наименование» следует указать: «Планка правая, исполнение 2, В = 25; l = 12; t = 1,5; Н = 4», где В — ширина планки на выходе полосы, мм; l — расстояние от оси штампа до ножа, мм; t — размер ступеньки для захода полосы, мм; Н — высота планки, мм. Все остальные требования к планке и расшифровка буквенных обозначений приводятся в стандартчертежах.

107

а)

108

109

детали