3875

.pdfвыполняемой им операции в косвенном падеже. Например: «Штамп совмещенного действия для вырубки и пробивки».

Штампы подразделяются по унив е р с а л ь н о с т и п р и м е н е н и я .

Штамп специальный — штамп для изготовления только конкретных деталей (изделий) со своим блоком и полной комплектацией, необходимой для ведения заданного процесса. Наименование специальных штампов образуется при помощи выражения: «Специальный штамп для...» — с добавлением названия выполняемой им операции в косвенном падеже. Например: «Специальный штамп для вытяжки».

Штамп универсальный, или групповой, — штамп,

предназначенный для изготовления различных заранее неизвестных деталей. Примерами таких штампов являются штампы для поэлементной штамповки и групповые блоки для сменных штампов. К универсальным штампам относятся переналаживаемые штампы, переналадка которых достигается за счет перемещения фиксирующих деталей штампа относительно друг друга (например, линеек или разворота матрицы) либо заменой фиксирующих деталей. В соответствии с приведенными выше определениями групповой блок в сборе с пакетом, предназначенным для изготовления конкретной детали, следует называть групповым блоком со специальным пакетным штампом, а не универсальным или переналаживаемым. Штамп со своим блоком и с полной комплектацией, необходимой для ведения заданного процесса, принято называть стационарным.

Штампы различают также по с п о с о б у с б о р к и . Стационарный штамп — штамп, собираемый из узлов и

деталей, используемых только в данном штампе.

Штамп со сменными рабочими элементами — штамп, в

котором предусмотрена замена пуансона и матрицы.

Штамп со сменным пакетом — штамп, в котором предусмотрена замена пакета.

Штамп сборный с разъемным соединением узлов —

10

штамп, собираемый из узлов и стандартных деталей, многократно используемых в различных штампах.

Кроме того, штампы подразделяются по р я д н о с т и :

штамп для однорядной штамповки и штамп для многорядной штамповки.

В наиболее общем виде штамп состоит из узла блока и узла пакета. Блок штампа — базовый узел штампа для крепления пакета штампа и (или) совмещения рабочих элементов при штамповке. Пакет штампа — узел для фиксации и (или) крепления рабочих элементов штампа, закрепляемых в блоке штампа.

11

2. ОБЩИЕ ПОЛОЖЕНИЯ ПО КОНСТРУИРОВАНИЮ ШТАМПОВ.

2.1. Требования к конструкциям штампов.

Изготовленный и принятый в эксплуатацию штамп должен прежде всего обеспечивать получение деталей в соответствии с технической документацией, безопасность работы и возможность ремонта. Штамп должен удовлетворять также ряду специальных требований, оговариваемых техническими условиями.

Вконструкциях штампов, имеющих рабочие детали из твердых сплавов или твердосплавные вставки, должны быть применены прецизионные направляющие узлы с трением качения: шариковые, роликовые или другие, обеспечивающие надежность работы штампа.

Вконструкциях штампов с массой более 1000 кг (для изготовления автомобильных кузовов, кабин и т. п.) необходимо предусматривать возможность замены рабочих элементов, имеющих повышенный износ, без снятия штампа с пресса. Пуансоны и матрицы должны опираться на закаленные подкладные плиты, если давление, передаваемое опорными поверхностями пуансонов и матриц на плиты, превышает допускаемое напряжение на их смятие. Конструкции съемников и прижимов должны обеспечивать повторную заточку режущих кромок без снятия штампа с пресса. Возможность неправильной сборки верхней и нижней частей штампов должна быть полностью исключена за счет несовпадения номинальных размеров поперечного сечения поверхностей сопряжения для каждого из двух направляющих узлов, входящих в комплект блока.

Рабочие детали штампов сложной конфигурации допускается делать секционными. Длина секций определяется технологическими возможностями изготовителя (но не более 300 мм). Крепление секций должно исключать возможность их смещения. Секции крепят штифтами, врезкой в плиты,

12

собирают в обоймы и т. п. В местах стыка секций зазор не допускается.

Длина посадочной части отверстий под штифты в деталях, имеющих толщину более двух диаметров штифтов, должна быть не более двух диаметров.

Диаметр остальной части отверстий следует выполнять не менее чем на 1 мм больше диаметра штифта.

В деталях, фиксируемых с помощью цилиндрических штифтов (кроме штифтов с внутренней резьбой), где отверстия под штифты не являются сквозными, необходимо предусматривать резьбовые отверстия для их выпрессовки с помощью винтов.

Неуказанные литейные радиусы в зависимости от габаритных размеров заготовок деталей штампов должны быть в пределах от 2 до 40 мм. Неуказанные формовочные уклоны назначаются изготовителем. Допускается вместо литейных радиусов применять фаски.

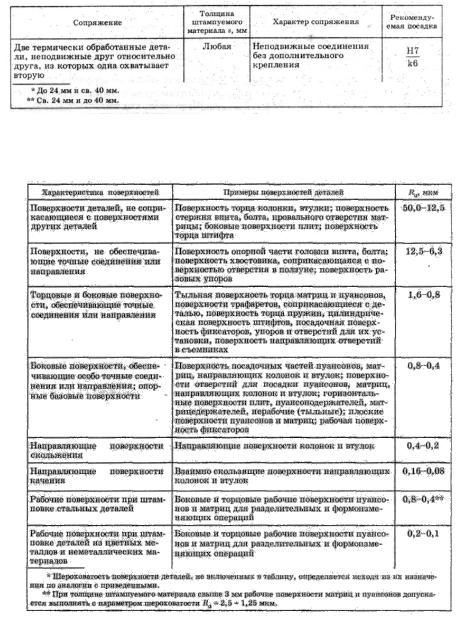

На необработанных поверхностях заготовок деталей штампов допускается наличие раковин и других дефектов, не влияющих на работу штампов. Трещины не допускаются. Рекомендуемая точность сопрягающихся деталей приведена в табл. 8.1, а параметр шероховатости Ra их поверхностей — в табл. 2.2.

Параметр шероховатости Ra поверхностей деталей, предназначенных для клеевых соединений, должен быть не менее 12,5 мкм, если не оговорены особые требования к клеям и склеиваемым поверхностям. Обработанные поверхности деталей не должны иметь следов коррозии, трещин и других механических повреждений, ухудшающих прочность, эксплуатационные свойства и внешний вид.

Неуказанные в технической документации на детали штампов предельные отклонения размеров должны соответствовать: для отверстий — Н14, для валов — hl4 по ГОСТ 25347, для радиусов закруглений, фасок, углов и элементов, не относящихся к отверстиям и валам, — по ГОСТ 25670, класс точности «средний».

13

Метрическая резьба должна соответствовать ГОСТ 8724. Поле допуска для наружной резьбы 8g, для внутренней — 7Н по ГОСТ 16093. На поверхностях профиля резьбы не допускаются выкрашивания и сорванные нитки. Параметр шероховатости Ra поверхности профиля резьбы не должен превышать 6,3 мкм. Размеры сбегов и недорезов (недокатов) на резьбе определяют по ГОСТ 10549.

Отклонение от параллельности плоскостей плит, матриц, держателей и подкладных плит в штампах для разделительных операций или для разделительных и формоизменяющих операций с зазором на сторону между пуансоном и матрицей до 0,03 мм должно соответствовать 6-й степени точности; при зазорах свыше 0,030 мм — 7-й степени точности; в штампах для формоизменяющих операций — 7-й степени точности по ГОСТ 24643.

Отклонение высоты штампа в закрытом состоянии от размера, указанного на чертеже, не должно превышать: ±3 мм для штампов с закрытой высотой до 250 мм; ± 5 мм — с закрытой высотой свыше 250 до 630 мм; ± 10 мм — с закрытой высотой свыше 630 мм.

Опорные поверхности пуансонов и матриц должны быть в одной плоскости с соответствующей поверхностью держателя. Несовпадение опорных поверхностей не должно превышать отклонений от плоскостности, соответствующей поверхности держателя. Утопание торца пуансонов и матриц относительно опорной плоскости плиты пакета (матрицы или пуансонодержателя) не допускается.

Если штамп крепится к прессу с помощью хвостовика, то хвостовик следует размещать так, чтобы его ось совпадала с центром давления штампа, т. е. с точкой, к которой приложена равнодействующая всех сил, действующих в направлении, параллельном оси хвостовика. Если штамп крепится без хвостовика, его установка на пресс должна быть выполнена таким образом, чтобы центр давления штампа совпадал с вертикальной осью пресса.

14

Таблица 2.1 Требования к точности изготовления сопрягающихся

поверхностей деталей штампов для холодной штамповки.

15

Продолжение табл. 2.1

Таблица 2.2 Рекомендуемые значения параметра шероховатости

поверхности Ra деталей штампов для холодной штамповки*

16

Направляющие узлы рекомендуется размещать симметрично относительно центра давления штампа.

Расширение номенклатуры штампов может быть обеспечено за счет:

разработки упрощенных конструкций штампов; создания универсальных легкопереналаживаемых штампов;

разработки упрощенных конструкций штампов; создания универсальных легкопереналаживаемых штампов;  разработки конструкций быстросменных штампов;

разработки конструкций быстросменных штампов;

разработки конструкций выносных незакрепленных штампов;  штамповки по элементам, совмещенной с лазерной и

штамповки по элементам, совмещенной с лазерной и

плазменной обработкой листового материала.

При разработке конструкции штампа оценивают его работоспособность и технологичность изготовления, а также трудоемкость сборки и ремонта. В процессе проектирования необходимо находить наиболее рациональные варианты решений из нескольких конкурирующих. Тщательным анализом положительных и отрицательных факторов конструкций выбирают наилучшие из них с учетом увеличения надежности, износостойкости, долговечности штампов и точности штампуемых деталей, повышения производительности труда и общей рентабельности конструкции, улучшения условий труда штамповщика. Требования обеспечения заданной производительности и высокого качества одновременно определяют сложность и стоимость конструкции.

Перед тем как приступить к выполнению чертежа оснастки, необходимо выбрать тип конструкции и степень ее сложности для данного объема выпуска и условий работы. Степень сложности во многом зависит от характера производства, технологического процесса и оборудования. В мелкосерийном производстве нерентабельно использовать специальные стационарные штампы комбинированного действия, которые предназначены для обработки только одной детали. Если имеется возможность штамповки группы деталей

17

различных наименований в одном штампе или за несколько операций штамповки по элементам, то более целесообразно применять групповые специальные штампы или универсальные переналаживаемые штампы. Стоимость универсального штампа может быть выше стоимости специального стационарного штампа, однако это экономически оправдывается, так как срок службы первого значительно больше срока службы второго. Универсальные штампы в отличие от специальных можно использовать в производстве при переходе от изготовления одного вида продукции к другому. Иногда недостаточная мощность имеющегося на предприятии оборудования не позволяет использовать специальные штампы. В этих случаях применяют поэлементную штамповку, которая выполняется на недорогих, преимущественно универсальных штампах. Метод поэлементной штамповки дает возможность сократить число специальных штампов в несколько раз. Кроме того, поэлементная штамповка легко поддается механизации, что способствует применению ее на предприятиях крупносерийного производства.

Для вырубки из листового металла небольших партий деталей сложных контуров целесообразно применять упрощенную оснастку. Однако универсальные и упрощенные штампы в отличие от специальных стационарных не обеспечивают высокого качества штампуемых деталей, что следует иметь в виду при выборе конструкции штампа.

Для крупносерийного и массового производств проектируются преимущественно специальные стационарные штампы комбинированного действия. В этом случае обеспечивается объединение нескольких элементарных операций в одном совмещенном или последовательном штампе. Этим обеспечивается выполнение всех штамповочных операций в одной технологической операции. Благодаря замкнутому циклу изготовления детали в одном штампе отпадает необходимость оперировать в процессе производства

18

со штучными заготовками. Для совмещенной и особенно последовательно-совмещенной штамповки требуются сложные штампы. Сложность конструкций штампов оправдана, если их закрепляют за универсальным оборудованием. Если они предназначены для специализированного и автоматизированного оборудования, то надобность в усложнении отпадает. Во многих случаях при наличии многопозиционных прессов и роторных линий отпадает необходимость в штампах комбинированного действия. Автоматизированное оборудование способствует снижению трудоемкости проектирования и изготовления штампов. Простота штампов повышает их надежность и улучшает эксплуатационные качества. На степень сложности конструкции штампа влияет заданная точность штампуемой детали.

В задании на проектирование штампов необходимо иметь следующие основные исходные данные: назначение штампа; операционный чертеж детали; чертеж исходной заготовки; карты технологического процесса штамповки детали; операционные эскизы полуфабрикатов при многооперационной штамповке; карту раскроя материала; годовую программу выпуска детали; тип производства; технические условия приемки; паспортные данные наличного оборудования; стадии проектирования штампа; возможность автоматизации и механизации выполняемой операции; сроки разработки стадий проекта; машиностроительные стандарты на детали и сборочные единицы штампов; оснащенность инструментальной базы-изготовителя штампов(наличие специального оборудования); особые условия проектирования.

При проектировании штампов необходимо: изучить технические задания и чертежи детали; выбрать и обосновать технологическую схему штампа в зависимости от объема выпуска продукции, точности размеров детали и характеристик имеющегося прессового оборудования; подобрать сортамент и изготовить карты раскроя материала; определить

19