2836.Труды IX Международной (XX Всероссийской) конференции по автоматизирова

..pdfУДК 62-83-52-001

Основные тенденции развития автоматизированного электропривода

Г.Б. Онищенко |

М.Г. Юньков |

Московский государственный университет машиностроения, |

ООО «Электротехническая промышленная компания», |

Москва, Россия |

Москва, Россия |

Main trends of power drive systems development

G.B. Onischenko |

M.G. Junkov |

Moscow State University of Mechanical Engineering,

Moscow, Russian Federation

Рассматриваются тенденции развития и проблемные вопросы автоматизированного электропривода.

Tendency and development problem of automatically electrical drives are dealt in this article.

Ключевые слова: электропривод, автоматизация, тенденции развития, электромеханика, преобразовательная техника, системы управления.

Keywords: electrical drive, automation, development tendency, motor, converter, control system.

Основные направления развития автоматизированного электропривода непосредственно связаны и вытекают из общих тенденций развития техники.

«В первой промышленной революции сила воды и пара позволила механизировать производство. Во второй – электроэнергия использовалась для организации массового производства. В третьей – электроника и информационные технологии автоматизировали производство. Теперь она перерастает в четвертую промышленную революцию, характеризующуюся сочетанием технологий, которые размывают границы между физической, цифровой и биологической сферами», – такими словами открыл Всемирный экономический форум в Давосе в январе 2016 г. его председательпрофессорКлаусШваб.

Третья индустриальная революция еще очень далека от завершения, но все более отчетливо вырисовываются контуры четвертой революции, в которой человек отделяется от непосредственного участия в производстве. Это smart grid (умные сети), умный дом, электромобиль без водителя, дистанционно управляемый за тысячу километров экскаватор и, наконец, роботизированные производства.

Интенсивное развитие и использование smartтехнологий все в большей степени будут определять содержание научно-технического прогресса. В то же время остаются актуальными традиционные тенденции развития техники.

Joint-stock company “Electroprom”,

Moscow, Russian Federation

Это снижение энергетических затрат во всех сферах деятельности, комплексная автоматизация, направленная на повышение качества технологических процессов и ограничение участия человека в управлении этими процессами, расширение информации о ходе технологических процессов, диагностике оборудования, его превентивном контроле и защите.

Международное разделение труда и кооперация деятельности по созданию высокоавтоматизированных технологических процессов требует усиления внимания к вопросам стандартизации и унификации основных параметров, технических характеристик оборудования, интерфейсных средств связи и т.п.

Конструкторские решения в области электромеханики, преобразовательной техники и средств управления во многом оставались традиционными. В этой части наметились тенденции, связанные с конструктивной интеграцией оборудования, сокращением проводных

икабельных связей, использованием новых микроэлектронных технологий. Возникли новые подходы к наладке, техническому обслуживанию и диагностике сложного электротехнического оборудования.

Повышение значения автоматизированного электропривода в развитии технологий, изменение технического содержания самого электропривода и указанные выше тенденции требуют адекватного изменения содержания и методики подготовки специалистов соответствующих профилей.

Рассмотрим, как перечисленные тенденции будут учитываться в развитии техники электропривода.

Основное остается прежним. Это расширение сфер

иповышение эффективности использования регулируемого электропривода. При этом важно учитывать два аспекта.

Первый – необходимость комплексной оценки преимуществ, которые дает регулируемый электропривод. Наиболее распространенный пример – регулируемый электропривод насосов систем водоснабжения. Обычно обосновывают целесообразность такого решения эко-

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 81 -

номией электроэнергии, которая достигается вследствие неравномерности подачи воды по времени суток. Но не учитывается, что, кроме того, при регулировании скорости насосного агрегата увеличивается межремонтный период насоса, запорной арматуры, исключаются избытки напора, ведущие к повреждению трубопроводов, возникают предпосылки для комплексной автоматизации насосной станции, сокращается обслуживающий персонал и т.п.

Важно научиться видеть и использовать весь комплекс технических и экономических преимуществ, которые дает регулируемый электропривод, оснащенный необходимым уровнем технологической автоматики.

Второй аспект применения регулируемого электропривода связан со встраиваемостью электропривода в технологический процесс, выполняемый рабочей машиной. Сегодня автоматизированный электропривод должен рассматриваться и как часть рабочей машины, и как часть автоматизированного технологического процесса.

При этом главное достоинство регулируемого электропривода с автоматическим управлением проявляется как возможность повышения качества производимой продукции или обеспечение стабильности ее качества.

Набор систем регулируемого электропривода и принципы управления двигателями в основном к сегодняшнему дню определились. Более того, ряд крупных фирм переходит к производству единых источников питания для различных двигателей переменного тока низкого напряжения, имея в виду, что силовая часть преобразователей остается единой, а принципы управления программно закладываются в микропроцессор. Системы управления все более широко переходят на векторный принцип управления с преобразованием пространственных координат и вычислением переменных на основе математических моделей и наблюдателей состояния. Для приводов с невысокими требованиями к качеству регулирования остаются актуальными скалярные системы регулирования.

Конечно, в сфере схемотехники электроприводов и алгоритмов управления остается большой простор для исследований и разработок, в той или иной степени улучшающих показатели качества регулирования и тех- нико-экономические характеристики регулируемых электроприводов.

Вышесказанное относится к наиболее массовым низковольтным электроприводам. Для мощных высоковольтных электроприводов задачи упрощения и удешевления силовой части высоковольтных преобразователей частоты остаются актуальными, хотя большинство специалистов отдает предпочтение многоуровневым схемам. Развитие этого класса преобразователей во многом связано с развитиемсиловыхполупроводниковых приборов.

Силовая полупроводниковая преобразовательная техника развивается в последние годы революционными темпами, являясь лидером научно-технического прогресса в электротехнике.

Следует ожидать, что это ускоренное развитие продолжится в следующих направлениях:

♦ повышение параметров полностью управляемых полупроводниковых приборов, прежде всего IGBT-тран- зисторов и тиристоров с комбинированным управлением; следует ожидать повышения допустимых токов

инапряжений и снижения потерь при переключениях;

♦создание приборов на новой полупроводниковой основе: карбиде кремния, арсениде галлия и др.;

♦конструктивная интеграция силовых полупроводниковых структур с элементами защиты и управления приборами – издания интеллектуальных силовых полупроводниковых моделей.

Массовое применение регулируемых электроприводов, имеющих в своем составе полупроводниковые преобразователи электрической энергии, столкнулось

ссерьезными и масштабными трудностями, связанными с негативным воздействием преобразователей на сеть и на приводной электродвигатель. Искажение формы питающего напряжения, дополнительные падения напряжения, перегрев питающих трансформаторов из-за протекания токов высших гармоник, взаимное влияние параллельно работающих преобразователей друг на друга, повышение напряжения из-за волновых процессов, возникающих в линиях питания двигателей – это далеко не полный перечень негативных последствий, которые влечет за собой массовое использование полупроводниковых преобразователей. Проблема нейтрализации вредного влияния высших гармоник тока и напряжения на качество электрической энергии стала масштабной, требующей незамедлительного решения. Это касается систем электроснабжения, преобразовательной техники.

Решение этих проблем возможно в различных направлениях, но следует иметь в виду, что всегда это сопряжено с дополнительными и немалыми затратами. Рассматриваются следующие возможные пути повышения качества электроэнергии в сетях, содержащих нелинейные устройства, прежде всего преобразователи частоты:

♦применение фильтрокомпенсационных устройств

со ступенчатой регулировкой реактивной мощности

ис активным подавлением высших гармоник;

♦применение активных выпрямителей в первом звене преобразователей частоты;

♦рациональное распределение регулируемых электроприводов по шинам низкого напряжения;

♦использование реакторов для развязки параллельно работающих преобразователей.

Наиболее радикальным способом решения проблемы является, на наш взгляд, переход на распределение электрической энергии внутри предприятия на постоянном токе. Такие проекты разрабатываются, однако реализация достаточно сложна и требует больших затрат. Сегодня усилия разработчиков направлены главным образом на применение активных выпрямителей

иактивных фильтров.

Основу электрического привода составляет электрический двигатель. В области электромеханики в последние годы не наблюдались принципиальные изменения. Происходило эволюционное развитие конструк-

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 82 -

ций асинхронных двигателей в направлении повышения их энергетических показателей. Серии энергосберегающих двигателей во всем мире и в нашей стране активно вытесняют прежние серии двигателей, ориентированных на минимизацию массогабаритных и стоимостных показателей. Новые подходы связаны с улучшением характеристик электротехнических материалов, уменьшением электромагнитных нагрузок (магнитной индукции и плотности тока) и повышением за этот счет КПД двигателей. Следует также отметить создание серий двигателей, специально ориентированных на питание от преобразователей частоты.

В то же время назрел прогресс в таких направлениях развития электромашиностроения, как:

♦расширение использования постоянных магнитов для возбуждения электрических машин, в том числе и большой мощности;

♦развитие двигателей линейного и возвратно-пос- тупательного движения и двигателей со многими степенями свободы;

♦создание эффективных конструкций двигателей специализированного назначения: мотор-колес, моторшпинделей и т.д.;

♦создание двигателей со сверхпроводящими обмотками и др.

Системы управления электроприводами строятся сегодня исключительно как цифровые на базе программируемых микроконтроллеров, однокристальных микро-ЭВМ, промышленных компьютеров. Развитие цифровых систем идет исключительно быстро благодаря возрастанию вычислительных мощностей, повышению быстродействия, совершенствованию интерфейса и систем связи.

Концепция прямого цифрового управления предполагает, что типовые функции управления координатами электропривода реализуются непосредственно на кристалле центрального процессора с помощью специализированных периферийных устройств. Такой подход существенно повышает интеграцию и надежность микроконтроллеров управления двигателями.

При этом все функции управления, связанные с математической обработкой данных, реализуются программно за счет соответствующей архитектуры, производительности центрального процессора.

Широкое использование цифровых систем управления натолкнулось на трудности, связанные с тем, что микропроцессорные системы можно было строить из модулей и программного обеспечения только одной фирмы. Взаимозаменяемость исключалась. В настоящее время наметилась тенденция некоторой унификации цифровых средств и программного обеспечения. Это же направление развивается в нашей стране.

На базе унифицированной, модельной встраиваемой системы управления электроприводом с возможностью ее расширения в части решения задач технологической автоматики, автоматического определения параметров объекта управления, автоматической постройки, диагностики, информации и регистрации сегодня появилась возможность создания отечественных микропроцессорных систем. Это особенно важно в условиях ограничения импорта и необходимости импортозамещения.

Как пример можно указать на системы управления электроприводами на основе отечественных микропроцессоров К1921ВК01Т разработки НИИЭТ (г. Воронеж) с использованием программного обеспечения MexBios предприятия «Мехатроника-про» (г. Томск).

Вкачестве дальнейших направлений развития систем управления можно назвать использование беспроводных средств связи, удаленное управление объектами

ирасширение функций систем управления, направленное на самодиагностику.

Расширение масштабных задач развития техники электропривода и систем автоматики и возрождения их отечественного производства требует консолидации усилий и средств отдельных предприятий и научных коллективов.

Проходит то время, когда из соображений конкурентного выживания предприятие замыкалось в себе. Информационное обеспечение, координация деятельности, распределение сфер деятельности, с одной стороны, и объединение усилий для решения общих задач – с другой, стали необходимостью.

Наша конференция по автоматизированному электроприводу всегда ставила своей целью объединение

икоординацию усилий всех коллективов и специалистов, работающих в области электропривода и автоматизации.

Втот уже давний период, когда эти конференции проходили под эгидой Министерства электротехнической промышленности СССР, решения конференций определяло программы и содержание разработок на предстоящий период. В период стагнации отечественной промышленности конференции продолжили регулярно собираться и сохранили преемственность отечественной школы электропривода. Последние конференции в Туле (2010), Иваново (2012), Саранске (2014)

показали высокий уровень ведущихся разработок, их соответствие мировому техническому уровню и целесообразность координации наших усилий. Сохранение нашего электроприводческого сообщества в непростой период экономического спада можно расценивать как существенный фактор развития актуальной сегодня отрасли науки и техники.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 83 -

УДК 621.313.62.83

Особенности формирования математической модели многодвигательной системы электроприводов антропоморфных роботов

А.С. Сарваров, Е.Я. Омельченко, А.Е. Васильев, А.В. Белый, Н.В. Фомин

Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия

Features of a mathematical model development of electric drive multimotorsystems of anthropomorphic robots

A.S. Sarvarov, E.Ya. Omelchenko, A.E. Vasilyev, A.V. Belyi, N.V. Fomin

Magnitogorsk State Technical University. G.I. Nosov,

Magnitogorsk, Russian Federation

Изложен общий подход к формированию математической модели многодвигательной системы электроприводов робототехнических комплексов на базе антропоморфных роботов, представляющих собой сложную и разветвленную многосвязанную систему. Предложены общая структура модели силового взаимодействия звеньев робототехнического комплекса (РТК) и описание блоков обобщенной схемы математической модели. Обоснована необходимость учета в составе моделей электроприводов особенностей работы волнового редуктора. Поставлена задача исследования механических и энергетических показателей модуля привода по системе «двигатель постоянного тока – волновой редуктор», применяемого в качестве базового при разработке современных конструкций антропомофных роботов. Исследования проводятся с целью уточнения технических характеристик волнового редуктора для последующего учета при моделировании многодвигательной системы. Приведены кинематическая схема установки, технические данные коллекторных электродвигателей и редуктора. Выполнены исследования для расчета механических характеристик в системе двигатель – волновой редуктор на различных ступенях питающего напряжения. Построены механические характеристики в виде зависимости момента на валу двигателя от частоты вращения при различных статических нагрузках. Проведен расчет момента потерь в волновом редукторе от скорости вращения двигателя и получено математическое описание зависимости момента потерь от скорости вращения, что позволяет учесть свойства волнового редуктора при моделировании работы модулей привода по системе «двигатель постоянного тока – волновой редуктор».

General approach of the mathematical model development of electric drive multimotor systems ofrobotic systems based on anthropomorphic robotshas been considered. Theapproachis

complex and multiply connected system. An overall structureof a power interaction model of robotic systemunits and block description of generalized diagram of the mathematical modelhave been proposed. Characteristics of a harmonic drill for the electric drive models must be taken into account. The task of mechanical and energy performanceresearch of electric drivesystem module «DC motor – harmonic drill» was formulated. This system as base of the modern designs of the anthropomorphic robots. The research have been carried outto clarifytechnical specifications of the anthropomorphic robots. A kinematic installation scheme, technical details of commutator motors and the harmonic drillwere presented. The research was made to calculate mechanical characteristics in system «DC motor – harmonic drill» for different stages of a supply voltage. The mechanical characteristicsas a function of torque and a rotational speed at different loads. Calculation of loss torque in the harmonic drillfromrotational speedhas been carried out in system «DC motor – harmonic drill».

Ключевые слова: мехатронный модуль привода, робототехнический комплекс, антроморфный робот, электродвигатель, волновой редуктор, экспериментальная установка, механические характеристики, момент потерь редуктора.

Keywords: mechatronic module, roboticsystem, anthropomorphic robot, DC motor, harmonic drill, loss torque, mechanical characteristic.

ВВЕДЕНИЕ

Указ Президента РФ «О национальном центре развития технологий и базовых элементов робототехники» отмечается необходимость разработки эффективных компонентов робототехники российского производства

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 84 -

и методического сопровождения испытаний робототехники и составных частей робототехнических комплексов (РТК) [1].

Базовые мехатронные модули робототехнических комплексов реализуют движения с применением электрического, гидравлического или пневматического привода. Сравнительный анализ приводов мехатронных модулей [2] показывает преимущества электрического привода по многим показателям. Среди них такие, как хорошая управляемость, высокий к.п.д. и наилучшая массо-габаритная эффективность являются предпочтительными в мобильных РТК с автономным питанием. Наиболее ярким их представителем является антропоморфный робот (АР). На рис. 1 показана схема расположения электродвигателей в современной конструкции АР.

Рис. 1. Схема расположения электродвигателей в конструкции АР

Мощность электродвигателей в подобных конструкциях находится в пределах от нескольких единиц до нескольких сотен ватт, а количество приводов составляет десятки единиц.

В состав модулей привода наряду с электродвигателем входит волновой редуктор с высоким передаточным отношением, который действует как интерфейс между приводом и физической системой, приводимой в движение. При разработке математических моделей электроприводов АР весьма важным является уточнение их энергетических характеристик в широком диапазоне изменения скорости движения и нагрузки, что позволит более точно учесть особенности функционирования системы «двигатель постоянного тока – волновой редуктор» (ДПТ-ВР).

I. ОБЩИЕ ПОЛОЖЕНИЯ

Движение корпуса АР обеспечивается совокупностью звеньев различных модулей, кинематические пары, которых имеют индивидуальный электропривод

с волновым редуктором. Модели подвижных частей робота могут быть сформированы на основе уравнений, полученных из кинетостатического анализа звеньев и модулей РТК с учетом внешних нагрузок, сил и моментов инерции, которые в процессе реализации заданных движений меняются [3–8].

Одним из наиболее наглядных методов анализа уравнений является метод структурного моделирования с применением пакета MATLAB и среды SIMULINK. Робототехнический комплекс типа АР является сложной мехатронной системой с большим количеством приводов вращательного движения (см. рис. 1), основной выходной координатой каждого из них является соответствующий крутящий момент, приводящий

вдвижение звено или узел РТК. На характер этого движения влияют силы взаимодействия с соседними кинематическими парами, внешние силы и моменты. При этом характер взаимодействия является довольно сложным. Кроме того, инерционные составляющие не являются постоянными и меняются в зависимости от положения отдельных модулей и звеньев РТК. При разработке динамической модели РТК необходимо иметь

ввиду, что момент двигателя формируется локальной системой автоматического регулирования каждого привода в зависимости от требуемого закона изменения усилия, скорости или положения звена РТК.

Сучетом сказанного выше в динамической модели РТК целесообразно выделить механические параметры каждого привода (входной крутящий момент двигателя, относительное угловое ускорение и относительную угловую скорость и угловое перемещение соответствующего шарнира-«сустава»). Остальные моменты сил, воздействующие на отдельный привод, представляются как внешние, зависящие от механических параметров приводов звеньев. Необходимо отдельно выделить воздействия, обусловленные инерционными составляющими (переменный момент инерции, зависящий от механических параметров).

На рис. 2 приведена общая структура модели силового взаимодействия звеньев РТК. В этой структуре:

М– момент двигателя отдельного привода, формируемый системой автоматического регулирования (САР);

Мс – моменты внешних сопротивлений, зависящие от различных параметров; J – расчетный момент инерции; a – входные параметры; ε, ω, φ – угловые ускорение, скорость и перемещение соответственно.

На рис. 3 приведена обобщенная структурная схема математической модели РТК, состоящая из четырех блоков.

Вблоке Б1 по заданным изменениям углов разворо-

та суставов в функции фаз движения αi (n) рассчитываются изменения углов в функции времени αi (t) .

В блоке Б2 по заданным изменениям углов в функции времени рассчитывает первые (угловые скорости

αi ) и вторые производные (угловые ускорения αi ) во

времени.

В блоке Б3 выполняются расчеты моментов динамических и коррекции МД, моментов сопротивления редуктора МР и моментов сопротивления модулей МС.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 85 -

Рис. 2. Общая структура модели силового взаимодействия звеньев РТК

Рис. 3. Обобщенная структурная схема математической модели РТК

Момент сопротивления модуля зависит от геометрических размеров и их масс модулей, и взаимного закручивания суставов. Момент сопротивления редуктора зависит от момента сопротивления шарнира («сустава») и его угловой скорости. Момент динамический определяется угловым ускорением сустава и его моментом инерции по отношению к оси вращения сустава. Суммарный момент МΣ рассчитывается по отношению к угловой скорости вращения соответствующего шарнира («сустава»).

Вблоке Б4 выполняется расчет угловых скоростей

ωi(t) и электромагнитных моментов Мi(t) двигателей шарниров («суставов»).

II.ОСНОВНЫЕ ПРОБЛЕМЫ И РЕШЕНИЯ

Внастоящее время в теории электропривода нет достаточного опыта исследований работы высокоточных электроприводов с маломощными электродвигателями и волновыми редукторами. При разработке математического описания модуля привода «ДПТ-ВР» возникла необходимость исследования механических

иэнергетических показателей данного модуля. Для уточнения математической модели модуля «ДПТ-ВР» были выполнены лабораторные исследования различных режимов работы мехатронного модуля. Кинематическая схема простейшей по конструкции установки для экспериментального определения характеристик модуля ДПТ-ВР представлена на рис. 4.

Рис. 4. Кинематическая схема установки

|

|

Таблица 1 |

|

Технические данные электродвигателей RE 35 и RE40 |

|||

|

|

|

|

Параметр |

RE 35 |

RE 40 |

|

Номинальноенапряжение, В |

48 |

48 |

|

Скоростьхолостогохода(хх), об/мин |

7300 |

7590 |

|

Номинальнаяскоростьnн, об/мин |

6530 |

7000 |

|

Токхх, мА |

77,5 |

68,6 |

|

Номинальныйток, А |

1,67 |

3,17 |

|

Токпусковой, А |

15,8 |

42,4 |

|

Моментноминальный, мН·м |

99,4 |

187 |

|

Моментпусковой, мН·м |

980 |

2560 |

|

КПД, % |

86 |

92 |

|

Сопротивлениеротора, Ом |

3,05 |

1,13 |

|

Индуктивностьротора, мГн |

0,87 |

0,329 |

|

МоментнаяпостояннаяСм, (∆М/∆I) мН·м/А |

62,2 |

60,3 |

|

СкоростнаяпостояннаяСn, (∆n/∆U), об/мин/В |

154 |

158 |

|

Крутизнамеханическойхарактеристики, (∆n/∆М), |

7,52 |

2,97 |

|

об/мин/мН·м |

|

||

|

|

|

|

Моментинерции, Jдв г·см2 |

67,9 |

137 |

|

В модулях исследуемых приводов применяются коллекторные электродвигатели постоянного тока типа RE35 мощностью 90 Вт и RE40 мощностью 150 Вт (Программа 2012/13. Высокоточные приводы и системы. Каталог «Максон»). Их технические данные приведены в табл. 1.

Экспериментальные исследования выполнялись с двигателем типа RE 35, мощностью 90 Вт в режимах подъема и опускании грузов с калиброванными грузами (массами 1,244, 3х1,244 и 10 кг) при различных значениях напряжения, подводимого к двигателю. При этом фиксировались значения величины якорного тока двигателя при установившейся скорости вращения.

В модуле привода применяется волновой редуктор типа CSG 2A с передаточным отношением i = 160, момент инерции редуктора Jp = 0,413х10–4 кг·м2 и шкив с радиусом Rш = 45 мм. Результаты эксперимента подробно представлены в [10].

Исходными данными для дальнейших расчетов являются:

U – значения напряжения питания от 5 до 48 В, которое изменялось с дискретой 5 В;

I0 – ток холостого двигателя при отключенном редукторе;

Iхх – ток холостого хода двигателя с присоединенным редуктором;

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 86 -

I1, I2, I3 – значения якорного тока при работе с различными калиброванными грузами, соответственно массами 1,244, 3,732 и 10 кг.

Для получения расчетных механических характеристик системы ДПТ-ВР использованы известные в теории электропривода [11] следующие формулы:

М′c = m g Rш – статический момент от нагрузки (массы груза);

Мc = М′c / i – момент нагрузки, приведенный к валу электродвигателя;

Мдв= CМ· I – момент, развиваемыйэлектродвигателем;

Е = U – I · Ra – Э.Д.С. электродвигателя;

N = Cn · Е– частота вращения электродвигателя.

В табл. 2 приведен фрагмент результатов расчетов для значений питающегонапряжения 10, 20, 30, 40 и48 В.

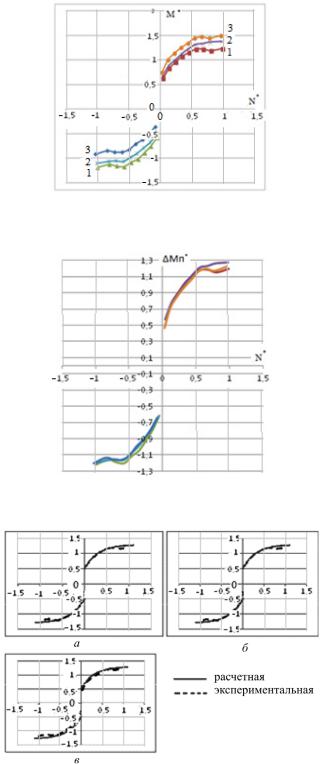

По результатам проведенных расчетов построены механические характеристики системы «двигатель – волновой редуктор» (см. рис. 4).

Необходимо отметить, что в теории электропривода [10] под механической характеристикой понимается зависимость частоты вращения от приложенного момента нагрузки N = F (М) при заданном значении питающего напряжения и постоянстве сопротивления цепи якоря и тока возбуждения. В рассматриваемом случае под механической характеристикой системы «ДПТ-ВР» понимается зависимость момента на валу двигателя от частоты вращения М = F (N). При этом в системе частота вращения двигателя задается величиной подводимого напряжения питания, а момент статической нагрузки задается грузами различных масс. Такой подход позволяет показать свойства волнового редуктора при изменении частоты вращения.

В дальнейшем, если из величины момента, развиваемого двигателем, вычесть момент, обусловленный весом груза можно определить момент потерь ∆Мп непосредственно в самом редукторе (рис. 5). Результаты расчетов момента потерь при соответствующих значениях скорости вращения представлены в табл. 3.

Зависимости момента потерь от скорости вращения двигателя представлены на рис. 6, откуда видно, что момент потерь в редукторе превышает величину номинального момента при работе под нагрузкой. Полученные зависимости при работе с грузом массами 1,224, 3,732 и 10 кг, практически совпадают (отличие можно объяснить погрешностью измерений).

Зависимость момента потерь от скорости вращения может быть представлена следующей формулой:

* |

|

* |

* |

* |

|

, |

M = sign(N |

) M0 |

+ M1 |

(1− exp(abs(N |

) / T )) |

||

где М0* – относительная величина момента потерь при скорости, равной нулю; М1* – относительная величина момента потерь, дополняющая потери до установившегося значения скорости; N* – относительное значение скорости.

Для механических характеристик момента потерь, представленных на рис. 6, полученная зависимость примет уточненный вид

M = sign(N |

* |

|

+ 0,8(1− exp(abs(N |

* |

|

|

) 0,5 |

|

) / 0,3)) . |

На рис. 7 представлены характеристики экспериментальные и рассчитанные по формуле (7) при работе под нагрузкой.

|

|

|

|

|

Фрагмент расчетных данных для построения механических характеристик |

|

|

|

|

|

Таблица 2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

U, В |

|

|

ЭДС. двигателя |

|

|

|

Частотавращения, об/мин |

|

|

Моментнавалудвигателя, мН·м |

||||||||||||||

E0 |

|

E1 |

|

E2 |

E3 |

|

N0 |

|

N1 |

N2 |

|

N3 |

|

|

Мхх |

|

Мс1 |

|

Мс2 |

|

Мс3 |

|||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

10 |

4,72 |

5,97 |

|

5,69 |

|

5,12 |

|

727 |

|

919 |

877 |

|

788 |

|

107 |

|

82 |

88 |

|

99 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

12,9 |

14,7 |

|

14,5 |

|

13,9 |

|

2000 |

|

2272 |

2234 |

|

2140 |

|

130 |

|

106 |

111 |

|

124 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

23,9 |

24,0 |

|

23,5 |

|

22,9 |

|

3680 |

|

3704 |

3633 |

|

3534 |

|

137 |

|

121 |

130 |

|

143 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

33,6 |

34,2 |

|

33,3 |

|

32,9 |

|

5187 |

|

5267 |

5136 |

|

5070 |

|

124 |

|

118 |

135 |

|

144 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48 |

41,9 |

41,9 |

|

41,2 |

|

40,6 |

|

6452 |

|

6466 |

6358 |

|

6264 |

|

128 |

|

118 |

136 |

|

149 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетные значения момента потерь от скорости вращения двигателя |

|

|

|

|

|

Таблица 3 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

U, В |

|

|

N1* |

|

∆Мп1 = Мс1 – Мг1 |

|

N2* |

|

|

∆Мп2 = Мс2 – Мг2 |

|

|

|

N3* |

|

∆Мп3 = Мс3 – Мг3 |

|||||||

|

10 |

|

|

0,1409 |

|

0,7915 |

|

0,1344 |

|

|

0,7787 |

|

|

|

0,1207 |

|

|

0,7188 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

20 |

|

|

0,3480 |

|

1,0418 |

|

0,3422 |

|

|

1,0228 |

|

|

|

0,3278 |

|

|

0,9691 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

30 |

|

|

0,5672 |

|

1,1857 |

|

0,5565 |

|

|

1,2105 |

|

|

|

0,5413 |

|

|

1,1631 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

40 |

|

|

0,8067 |

|

1,1544 |

|

0,7865 |

|

|

1,2606 |

|

|

|

0,7765 |

|

|

1,1694 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

48 |

|

|

0,9903 |

|

1,1982 |

|

0,9738 |

|

|

1,2731 |

|

|

|

0,9594 |

|

|

1,2194 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

–10 |

|

|

–0,1495 |

|

–0,7854 |

|

|

–0,1582 |

|

|

|

–0,7794 |

|

|

–0,1776 |

|

|

–0,7892 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

–20 |

|

|

–0,3551 |

|

–1,0483 |

|

|

–0,3681 |

|

|

|

–1,0047 |

|

|

–0,3897 |

|

|

–0,9957 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

–30 |

|

|

–0,5730 |

|

–1,2047 |

|

|

–0,5852 |

|

|

|

–1,1674 |

|

|

–0,6068 |

|

|

–1,1584 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

–40 |

|

|

–0,8139 |

|

–1,1609 |

|

|

–0,8211 |

|

|

|

–1,1674 |

|

|

–0,8455 |

|

|

–1,1334 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

–48 |

|

|

–0,9953 |

|

–1,2235 |

|

|

–1,0054 |

|

|

|

–1,2049 |

|

|

–1,0263 |

|

|

–1,2022 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 87 -

Рис. 5. Механические характеристики М* = f (N ): 1 – работа с грузом массой 1,244 кг; 2 – работа с грузом массой 3,732 кг; 3 – работа с грузом массой 10 кг

Рис. 6. Зависимости момента потерь от скорости потерь ∆Мп* = f (N*)

Рис. 7. Сравнение экспериментальных и расчетных моментов потерь в редукторе: а – работа с грузом массой 1,244 кг; б – работа с грузом массой 3,732 кг; в – работа с грузом массой 10 кг

Как видно из рис. 7, представленная математическая зависимость (2) с достаточной точностью описывает характеристики момента потерь в редукторе при работе под нагрузкой и может быть использована при моделировании работы редуктора в мехатронном модуле «двигатель постоянного тока – волновой редуктор» в составе математической модели системы.

ОСНОВНЫЕ ВЫВОДЫ

♦Момент на валу двигателя в системе «ДПТ-ВР» существенно зависит от скорости вращения двигателя, что обусловлено проявлением «особых» свойств волнового редуктора.

♦Энергетические характеристики волнового редуктора крайне низки (момент потерь в редукторе превышает величину номинального момента электродвигателя примерно в 1,2 раза при работе на скоростях выше 0,5 от номинальной скорости двигателя).

♦Момент потерь в редукторе нелинейно зависит от скорости вращения двигателя, а при работе без нагрузки момент сопротивления редуктора при изменении скорости имеет колебательный характер.

♦Получено математическое описание зависимости момента потерь от скорости вращения, что позволяет учесть свойства волнового редуктора при моделировании модулей привода по системе «ДПТ-ВР».

Библиографический список

1.О Национальном центре развития технологий и базовых элементов робототехники: Указ Президента РФ от 16.12.2015 № 623 / Доступ через справ.-правовую систему КонсультантПлюс.

2.Сравнительный анализ приводов мехатронных систем / А.С. Сарваров, А.Е.Васильев, К.В. Даниленко, Е.В. Меньщикова // Электротехнические системы и комплексы. 2014. № 4 (25). С. 21–25.

3.Еременко А.И. Аналитическая кинематика и динамика рычажных механизмов: моногр. Киев, 2010. 174 с.

4.Артоболевский И.И. Теория механизмов и машин. М.: Наука, 1975. 640 с.

5.Митрев Р.П. Компьютерный кинематический анализ шестизвенного механизма для привода рабочих органов строительных и дорожных машин // Теория механизмов и машин. 2008. № 1 (11).

Т. 6. С. 81–88.

6.Есина М.Г. Кинематический и силовой анализ плоских механизмов параллельной структуры с учетом особых положений и алгоритмов управления: дис. … канд. техн. наук: 05.02.18: М., 2004. 167 c.

7.Jalon J., Bayo E. Kinematic and Dynamic simulation of Multibody Systems. Springer-Verlag Berlin and Heidelberg GmbH & Co. K, 1993.

8.Nikravesh P. Computer Aided Analysis of Mechanical Systems, Prentice-Hall, 1988.

9.Исследования работы электропривода мехатронного модуля робототехнического комплекса / А.С. Сарваров, Е.Я. Омельченко, А.Е. Васильев, А.В. Белый, Н.В. Фомин // Электротехнические системы и комплексы. 2016. № 1 (25). С. 4–9.

10.Ильинский Н.Ф. Основы электропривода: учеб. пособие. М.: Изд-во МЭИ, 2003.

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 88 -

УДК 621.311.001.57

Модели управления техническим состоянием автоматизированных электроприводов

А.В. Саушев

Государственный университет морского и речного флота имени адмирала С.О. Макарова, Санкт-Петербург, Россия

Model maintenance management of automated electric drive

A.V. Saushev

State University of Sea and River Fleet named after Admiral S.O. Makarov,

St. Petersburg, Russian Federation

Рассмотрены марковские модели управления состоянием автоматизированных электроприводов в различных режимах их эксплуатации. Представлен граф эволюции состояния электропривода, учитывающий его структурные изменения и параметрические отклонения.

It is Considered a Markov model of state management of automated electric drives in different modes of operation. The graph presents the evolution of the state of the actuator, taking into account its structural changes and parametric varia-

ческих параметров системы, характеризующих ее состояние. При этом обычно используют параметрические модели, основанные на марковских процессах.

В статье рассматриваются математические модели, позволяющие описать возможные режимные состояния АЭП, имеющие место при их эксплуатации, а также модели управления состоянием АЭП в различных режимах их функционирования и эксплуатации.

tions.

Ключевые слова: техническое состояние, автоматизированный электропривод, граф эволюции состояния, структурные и параметрические возмущения.

Keywords: maintenance, automated electric drive, the graph of the evolution of the state, structural and parametric perturbations.

ВВЕДЕНИЕ

Для описания процессов изменения состояния автоматизированных электроприводов (АЭП) и их элементов можно воспользоваться двумя типами моделей. Первый тип модели в качестве параметра состояния динамической системы использует ее случайную наработку до отказа или до заданного уровня работоспособности. Такие модели являются классическими и находят широкое применение для описания процессов изменения технического состояния и оценки надежности простых систем. Для их практической реализации необходимо знать закон распределения случайной наработки, а также осуществлять непрерывный контроль состояния системы.

Второй тип модели основан на аналитическом описании случайного процесса изменений физико-техни-

I. СИНТЕЗ МОДЕЛЕЙ УПРАВЛЕНИЯ СОСТОЯНИЕМ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА

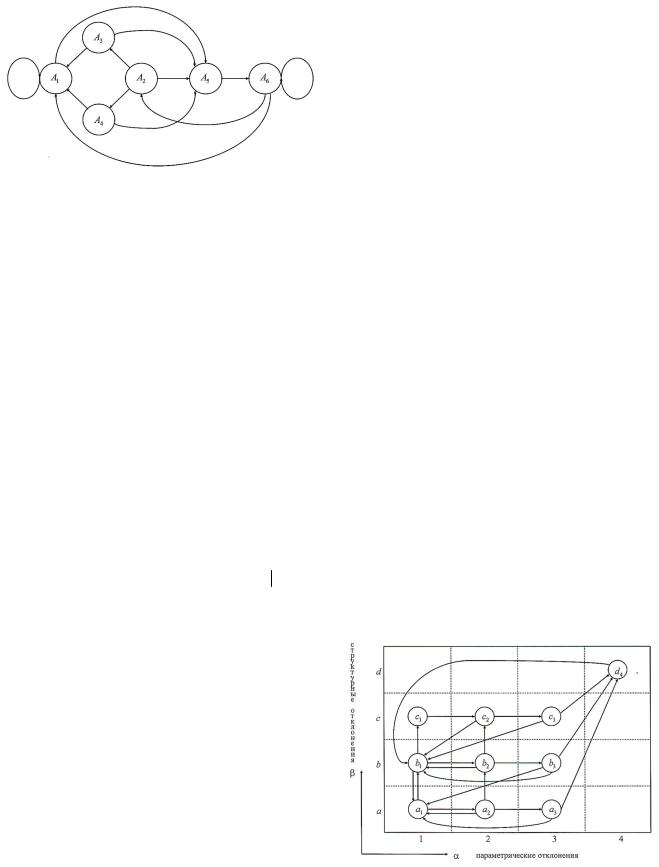

Рассматривая этапы жизненного цикла АЭП и их элементов можно выделить характерные режимы, присущие этим этапам. Например, анализ процесса эксплуатации АЭП позволяет заключить, что он представляет собой последовательность сменяемых типовых режимов эксплуатации: хранение (A1), контроль состояния (A2), техническое обслуживание (A3), ремонт (A4), подготовка к применению (A5), применение по назначению (A6). Переход из одного режима в другой происходит в определенные моменты времени в соответствии с правилами технической эксплуатации. Этот процесс можно представить формализованной моделью в виде ориентированного графа (рис. 1), в котором

множеству вершин A = {A1, A2, A3, A4, A5, A6} соответствует множество режимов эксплуатации, а множеству

дуг L A×A – множество направленных переходов при смене этих режимов [1].

Согласно представленной схеме электропривод или его элемент из режима хранения периодически поступает на контроль и в зависимости от состояния либо сразу возвращается на хранение, либо подвергается профилактическому техническому обслуживанию или

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 89 -

Рис. 1. Граф многорежимной эксплуатации АЭП

ремонту и после этого возвращается на хранение. После поступления заявки на применение АЭП проходит предварительную подготовку и затем переводится в режим применения по назначению. В этом режиме АЭП периодически подвергается контролю с последующим циклом восстановления.

Реальный процесс эксплуатации АЭП имеет две особенности. Первая состоит в том, что на рассмотренном выше графе режимов эксплуатации направления перехода зависят в основном от состояния АЭП в данном режиме и практически не зависят от режимов, в которых электропривод уже побывал. Вторая особенность заключается в том, что время пребывания в каждом режиме может быть как детерминированным, так и случайным. Отсюда следует возможность моделирования процесса эксплуатации АЭП полумарковскими моделями с дискретным множеством состояний. Граф многорежимной эксплуатации АЭП, представленный на рис. 1, является сильно связанным, так как содержит только сообщающиеся состояния. Отсюда следует, что полумарковский процесс, заданный на данном графе, является эргодическим. Управление многорежимным процессом эксплуатации АЭП можно осуществлять изменением вероятностей переходов Qij (t) = πij Fij (t)

полумарковского процесса. Здесь πij = P(υn+1 = j υn = i) –

условная вероятность перехода процесса в состояние j из состояния i на n-м шаге; υn = υ(τn ) D – номер те-

кущего режима после очередного перехода в момент времени Τn ; D = {1, 2, ..., m} – множество номеров ре-

m

жимов эксплуатации; πij = 1 .

j =1

Эволюция полумарковского процесса относительно моментов перехода Τn , n = 0, 1, 2, ... описывается урав-

нением состояний

P(Τn + t) = Q(t)P(Τn ),

где P(Τn ) = pi (Τn )m×1 – вектор вероятностей состояний процесса после перехода в момент Τn ;

pi (Τn ) = P (υ(Τn ) = i) .

Особенностью рассматриваемого процесса является то, что его дискретная компонента υn = υ(Τn ), n = 0,1, 2, ...

образует марковскую вложенную цепь с матрицей переходных вероятностей П = (πij )m×m .

В силу эргодичности эволюция полумарковского процесса на достаточно длительном интервале наблюдения полностью определяется эволюцией вложенной в него марковской цепи. Таким образом, в задаче управления вместо самого процесса можно рассматривать марковскую цепь с неслучайными моментами переходов:

n

tn = τk = tn−1 + τn , (n = 0,1,2,...),

k =1

где τn – среднее время пребывания процесса в некотором состояниидо моментаn-гоперехода.

Встатье рассматриваются модели управления состоянием АЭП в различных режимах их эксплуатации.

Врезультате композиции полумарковской модели управления режимами эксплуатации и марковских моделей изменения состояния АЭП в каждом режиме можно построить обобщенную модель управления состоянием для случая многорежимной эксплуатации [1].

Всамом общем случае модель эволюции состояния АЭП должна отражать количественные и качественные изменения, которые происходят в системе во всех возможных режимах ее работы с момента начала эксплуатации до наступления предельного состояния. Представим эту модель в виде обобщенного графа (рис. 2) с конечным набором состояний, общее число которых определяется технической возможностью или заданной точностью распознавания двух смежных состояний. Для раскрытия сущности эволюции состояния АЭП следует выделить структурные и параметрические возмущения в системе в процессе эксплуатации.

Параметрические возмущения обусловлены непрерывным изменением интенсивности свойств комплектующих элементов АЭП вследствие их старения, износа и действия внешних возмущающих воздействий. Эти возмущения приводят к непрерывному накоплению параметрических отклонений и, как следствие, к изменению запаса работоспособности системы, каждому

Рис. 2. Граф эволюции состояния АЭП

____________________________________________________________________________________________________________________________

IX Международная (XX Всероссийская) конференция по автоматизированному электроприводу АЭП-2016

- 90 -