1038

.pdf

го разрушения, а также установлена линейная корреляция между K1c и долей транскристаллитного скола (температура

испытаний минус 196 °С).

Для минимизации вклада примесных атомов карбонильное железо марки ОСЧ 6-2 перед прессованием отжигали в водороде при 450 °С, 1 ч. Содержание кислорода в спеченных образцах из железа этой марки не превышало 0,01 + + 0,001 % по массе. Зависимость K1c (П) представлена на

рис. 56.

Для стохастически неоднородных тел вязкость разрушения точнее оценивать с помощью эффективного коэффициента интенсивности напряжений K1c [74], но поскольку оба

коэффициента пропорциональны, то на этом вопросе мы заострять внимание не будем.

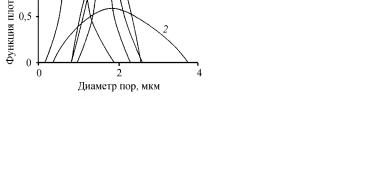

Структура спеченного порошкового железа представляет собой однофазный материал, содержащий поры различной величины, распределение которых по размерам представлено на рис. 57.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 56. Влияние пористо- |

Рис. 57. Распределение пор по разме- |

||||

сти на вязкость разрушения |

рам в спеченном железе марки ОСЧ |

||||

образцов из особо чистого |

6-2. Пористость: |

1 – 2,5 %; |

2 – 3,5 %; |

||

порошкового железа |

|

3 – 6 %; 4 – |

7,5 %; 5 – |

20 % |

|

171

ELIB.PSTU.RU

Вязкость разрушения образцов пористостью 10–16 % из железа марки ПЖ4М2 практически совпадает с приведенной в работе [73]. Понижение пористости сопровождалось изменением характера разрушения от межчастичного к транскристаллитному вязкому ямочному (рис. 58). Поэтому монотонное повышение K1c связано с уменьшением доли интеркри-

сталлитного разрушения в связи с усилением межчастичных металлических связей. Для образцов железа этой марки установлена корреляция между K1c и механическими свойствами

(рис. 59).

Рис. 58. Фрактограммы образцов из железа марки ПЖ4М2:

а – после прессования, ×500; б – П = 18 %, ×200; в – П = = 10 %, ×700 d; % σ0,2 , МПа

172

ELIB.PSTU.RU

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

в

Рис. 59. Корреляционная зависимость между механическими свойствами и вязкостью разрушения образцов, спеченных в вакууме

В зависимости от атмосферы спекания изменяется соотношение между интеркристаллитной и внутризеренной составляющими излома. Так, после спекания по режиму 1200 °С 4 ч в вакууме (слабовосстановительная атмосфера) при пористости 10 % K1c = 10…11 МН/м3/2, разрушение ин-

теркристаллитное, а после того же режима спекания в водороде (восстановительная атмосфера) образцы той же пористости из железа той же марки ПЖ4М2 имели K1c =

= 20…21 МН/м3/2 – излом вязкий ямочный, транскристаллитный. Другие механические свойства возрастали менее значи-

173

ELIB.PSTU.RU

тельно: σВ – с 180 до 320 МПа, σ0,2 – со 100 до 140 МПа и δ – с 10 до 16 %.

Уровень вязкости разрушения образцов из железа марки ОСЧ 6-2 выше и имеет немонотонный участок при П от 3 до 7 % (см. рис. 56). Разрушение. образцов из железа марки 6-2 при всех значениях пористости носит внутризеренный характер (рис. 60–63). Детальное изучение фрактограмм позволило установить, что максимальная доля скола на поверхности излома была у образцов пористостью 3,5–4 %. Это соответствует точке перегиба зависимости вязкости разрушения от пористости. Как понижение, так и повышение пористости приводит к росту доли ямочной составляющей на поверхности разрушения, и при П = 6 % участков разрушения сколом не наблюдается. По мере повышения пористости ямки становятся менее глубокими и поверхность напоминает сотовый из-

лом [75].

Рис. 60. Фрактограммы образцов из порошкового железа марки ОСЧ-2 пористостью 2 %: а – ×75; б – ×400; в – ×750

Рис. 61. Фрактограммы образцов из порошкового железа марки ОСЧ-2 пористостью 3,6 %: а – ×75; б – ×200; в – ×400

174

ELIB.PSTU.RU

Рис. 62. Фрактограммы образцов из порошкового железа марки ОСЧ-2 пористостью 5,9 %: а – ×200; б – ×750

Рис. 63. Фрактограммы образцов из порошкового железа марки ОСЧ-2 пористостью 7,3 % (а, б) и 20 % (в); а – ×100; б и в – ×750

Итак, изменение соотношения долей вязкой составляющей и скола является физическим механизмом реализации немонотонной зависимости K1c (П). Но для осмысления про-

цесса разрушения пористого тела необходима еще и разработка модельных представлений, связывающих вязкость разрушения с характеристиками пористой структуры.

7.2.2. Модель разрушения пористых тел

Снижение количества примесей в порошковом железе не изменяет характера зависимости K1c (П), поэтому можно предположить, что немонотонное снижение K1c является ре-

175

ELIB.PSTU.RU

зультатом взаимодействия трещины с системой пор. Такой результат не противоречит теоретическим исследованиям [41, 68, 76], доказывающим возможность немонотонного изменения K1c при варьировании дефектности структуры.

Обращает на себя внимание увеличенный размер пор с П = 3,5 %, соответствующий особой точке зависимости

K1c (П) (см. рис. 56, табл. 32).

Таблица 32 Влияние пористости на механические свойства железа

Порис- |

Средний |

σ0,2 |

σb |

δ |

|

δθ |

тость, |

диаметр пор, |

|

|

|

|

|

МПа |

|

% |

||||

% |

мкм |

|

||||

|

|

|

|

|

|

|

2,7 |

1,2 |

215 |

328 |

41 |

|

18 |

|

|

|

|

|

|

|

3,5 |

2,0 |

170 |

301 |

30 |

|

12 |

|

|

|

|

|

|

|

6,0 |

1,4 |

162 |

293 |

29 |

|

12 |

|

|

|

|

|

|

|

7,5 |

1,7 |

130 |

240 |

26 |

|

10 |

|

|

|

|

|

|

|

12,7 |

– |

125 |

235 |

25 |

|

9,2 |

|

|

|

|

|

|

|

20 |

1,8 |

71 |

151 |

12 |

|

4,5 |

|

|

|

|

|

|

|

Этот факт дает основание предполагать наличие связи между вязкостью разрушения и (кроме пористости) распределением пор по размерам, а значит, и расстоянием между порами. По-видимому, это указывает на недостаточность описания влияния пор на вязкость разрушения только средней пористостью.

Основания для изучения распространения фронта трещины по аналогии с дислокационным фронтом непосредственно для чистого железа изложены в работе [77].

Полагаем, что поры имеют сферическую форму и распределены равномерно. Половину расстояния между ними обозначим R, тогда изгиб трещины приводит к изменению энергии ее распространения [43–45]:

176

ELIB.PSTU.RU

|

|

|

g′ = g + |

T |

, |

|

|

|

(64) |

|||||

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

К1с = |

|

Е g′ |

|

|

|

E |

|

|

|

T |

|

|

||

|

|

|

|

= |

|

|

|

|

|

g + |

|

, |

(65) |

|

1 |

−v |

2 |

1 |

−v |

2 |

|||||||||

|

|

|

|

|

R |

|

|

|||||||

где g – энергия, необходимая для распространения трещины

в матрице; |

T – линейное натяжение фронта трещины; E – |

|||||||||

модуль упругости; n – коэффициент Пуассона. |

|

|||||||||

|

Раскладывая (65) в ряд, поскольку g |

T R, |

находим: |

|||||||

|

|

0 |

|

1 |

|

|

Е Т |

|

|

|

|

|

K1c = K1c (П) + |

|

|

. |

(66) |

||||

|

|

2 |

(1−v2 ) K1c (П) R |

|||||||

|

Для вычисления K1c (П) |

воспользуемся выражением: |

||||||||

|

|

K 0 |

= |

0,8 l A E , |

|

|

(67) |

|||

|

|

1с |

|

|

1−v2 |

|

|

|

||

где А – |

удельная |

работа |

|

равномерной |

деформации |

|||||

A = |

(δe −σ0,2E ) (σ0,2 + 2σВ ) |

+ |

σ0,22 |

; l – постоянная, имеющая |

||||||

|

3 |

|

Е |

|||||||

|

|

|

|

|

|

|

|

|||

размерность длины; σ0,2 |

и σB |

– пределы прочности и теку- |

||||||||

чести соответственно; δe – равномерная деформация. |

||||||||||

|

Постоянную l находим в пределе |

П → 0. |

Экстраполя- |

|||||||

ция экспериментальных данных на нулевую пористость дает

K |

= 35 МН/м3/2, σ |

0,2 |

= 250 МПа, σ |

B |

= 350 МПа, δ = 49 %, |

|||||||

1c |

|

|

|

|

|

|

|

|

|

|

||

δe |

= 26 %. Близкие значения механических свойств получе- |

|||||||||||

ны в работах [79, 70, 36]. |

|

|

|

|

|

|

|

|||||

|

Затем вычисляли K 0 |

для всех значений пористости: |

||||||||||

|

|

|

|

|

1c |

|

|

|

|

|

|

|

|

0,4 |

10−4 2(δе (П) Е(П))(σ0,2 (П) + |

2σВ (П) +3σ0,22 (П)) |

|||||||||

K10c = |

|

|

|

|

|

|

|

|

|

|

. (68) |

|

|

|

|

|

|

−v |

2 |

|

|

|

|||

|

|

|

|

|

|

3 1 |

|

(П) |

|

|

|

|

|

|

|

|

|

|

177 |

|

|

|

|

||

ELIB.PSTU.RU

Зависимость ν = ν(П) установлена в работе [71]: |

|

v(П) = (1−П)v , |

(69) |

1−Пv |

|

а E = E (П) взята из формулы, предложенной в работе [72] |

|

для порошкового железа: |

|

E (П) = E (1−П)3 4 . |

(70) |

В результате аппроксимации экспериментальных данных уравнением (67) определено значение T , равное 3·10–4 Н. Средняя точность аппроксимации 4 % указывает на хорошее согласие формулы (66) с экспериментом. Натяжение фронта трещины можно оценить непосредственно из выражения:

T = τ R , |

|

(71) |

|||

где τ – напряжение, необходимое для движения трещины. |

|||||

Согласно работе [73] |

|

|

|

|

|

τ = |

r2 |

π Г |

, |

(72) |

|

2b λ |

|||||

|

|

|

|||

где b – межатомное расстояние, b = 0,246·10–9 м; |

Г – энер- |

||||

гия поверхности раздела [74], |

Г = 1000 эрг/см2; r |

– радиус |

|||

поры, λ – расстояние между порами.

Тогда при пористости, например, 7,5 % T = 2,5–25·10–4 Н, что несколько выше, но имеет один порядок со значением T, определенным экспериментально, совпадение по порядку величины натяжения фронта трещины, найденного из экспериментальных данных и вычислительного по литературным данным, подтверждает справедливость выражения (66).

Как видно из формулы (66), для эффективного взаимодействия трещины с дефектами необходимо, чтобы расстояние между дефектами было в несколько раз меньше, чем размер трещины. Такое же мнение высказано в работе [43].

178

ELIB.PSTU.RU

Итак, установлена немонотонная зависимость вязкости разрушения от пористости; и в том случае, когда влияние примесей минимально, показано, что такой вид K1c (П) явля-

ется результатом взаимодействия трещины с системой пор, при этом максимальная доля скола на поверхности излома совпадает с особой точкой зависимости K1c (П).

Предложена модель, объясняющая отклонение от строго монотонного уменьшения вязкости разрушения при возрастании пористости натяжением фронта трещины и позволяющая прогнозировать вязкость разрушения порошковых материалов.

Таким образом, представленные исследования позволили найти условия корректного определения трещиностойкости порошковых материалов на основе железа и построить модель взаимодействия трещины с порами, достаточную для прогнозирования трещиностойкости.

7.3. Прогнозирование распределения легирующих элементов и взаимосвязь концентрационной неоднородности с физико-механическими свойствами порошковых материалов

Ввиду универсальности метода в настоящее время спеченные материалы получают часто из смеси порошков отдельных компонентов. Поэтому для прогноза механических и эксплуатационных характеристик необходимо знать концентрационную неоднородность распределения легирующих элементов.

7.3.1. Диффузионная гомогенизация многокомпонентных систем в широких интервалах варьирования состава

Численные методы решения диффузионных уравнений для прогноза распределения легирующих элементов [75, 80]

179

ELIB.PSTU.RU

не учитывают свойства частиц порошка, связанные с методом их получения, формой, размером и дефектностью, а модели, основанные на статистической обработке данных о диффузионной гомогенизации, дают лишь качественную информацию о распределении элементов [73]. Поэтому представляет интерес экспериментальное изучение закономерностей изменения концентрационной неоднородности распределения легирующих элементов.

В качестве меры концентрационной неоднородности использована величина относительной флуктуации концентрации: коэффициент вариации концентрации V , равный отношению квадратного корня из дисперсии концентрации к ее среднему значению. Экспериментально эту величину вычисляли по данным измерений методом микрорентгеноспектрального анализа концентраций легирующих элементов в точках, равномерно распределенных по поверхности шлифа. Ошибка в определении коэффициента вариации составила 10–15 % при уровне значимости 0,15 [56, 59, 60, 81].

Для определения возможности прогнозирования концентрационной неоднородности в широких интервалах содержания легирующих элементов использовано уравнение гомогенизации, которое для j-го компонента в системе с неограниченной растворимостью при температурах формирования структуры имеет вид [56, 81]:

|

βj |

2/ 3 |

|

−Qj |

|

|

|

|||

|

|

|

|

|||||||

Vj = aj exp − |

|

tcj |

exp |

|

|

|

|

= |

||

2 |

|

|

|

|||||||

|

rj |

|

|

RT |

|

|

||||

|

|

|

|

|

|

|

|

|

|

(73) |

|

|

|

|

−Q |

|

|

|

|

||

|

|

j |

|

|

||||||

= aj exp −βjtc2j /3 exp |

|

|

|

, |

|

|||||

RT |

|

|||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

180

ELIB.PSTU.RU