- •Часть II

- •Часть II

- •6.3. Устройство и подготовка к работе косилки кпс−5г…..14

- •8. Зерноуборочные комбайны.…………………………112

- •Введение

- •6. Кормоуборочные машины

- •6.1. Виды кормов и технологии их заготовки. Классификации машин. Агротехнические требования

- •6.2.3. Технологический процесс работы крн−2,1

- •6.2.4. Подготовка крн−2,1 к работе

- •6.3. Устройство и подготовка к работе косилки кпс−5г

- •6.3.1. Назначение косилки кпс−5г

- •Основные технические данные косилки-плющилки кпс−5г

- •6.3.2 Устройство машины

- •6.3.3. Технологический процесс работы кпс−5г

- •6.3.4. Подготовка кпс−5г к работе

- •6.4. Самоходный кормоуборочный комбайн "Дон-680"

- •6.4.1. Назначение комбайна "Дон-680" и его техническая характеристика

- •Техническая характеристика

- •6.4.2. Устройство машины

- •1− Барабан; 2− приводной шкив; 3−болт; 4−днище; 5−рычаг;

- •6− Шкив натяжной

- •6.4.3. Технологический процесс работы машины

- •6.4.4. Подготовка машины к работе

- •6.5. Пресс-подборщик пс-1,6 б

- •6.5.1. Назначение и техническая характеристика пресс-подборщика пс−1,6б

- •Основные технические данные пресс-подборщика пс−1,6б

- •Устройство машины пс−1,6б

- •6.5.3. Принцип и рабочий процесс вязки узла шпагатом

- •6.5.4. Технологический процесс работы

- •6.5.5. Подготовка пресс-подборщика к работе

- •7. Свеклоуборочные машины

- •7.1. Способы уборки и агротехнические требования

- •7.2. Ботвоуборочная машина бм-6б. Назначение, общее устройство

- •Техническая характеристика

- •7.2.1. Устройство рабочих органов

- •7.2.2. Технологический процесс работы бм-6а

- •7.2.3. Гидросистема бм-6а Техническая характеристика

- •7.2.4. Подготовка бм-6 к работе

- •Основные регулировки машины

- •7.3. Корнеуборочная машина кс-6б

- •7.3.1. Техническая характеристика

- •7.3.2. Назначение, общее устройство и технологический процесс работы

- •7.3.3. Устройство рабочих органов

- •7.3.4. Технологический процесс работы кс-6

- •7.3.5. Основные регулировки кс- 6

- •7.3.6. Подготовка к работе выкапывающего и очистительного устройств

- •От среднего диаметра убираемых корнеплодов

- •7.4. Гидравлическая система корнеуборочной машины кс-6б

- •7.4.1. Общие сведения о гидросистемах

- •7.4.2. Основная гидросистема корнеуборочной машины

- •7.4.3. Гидросистема рулевого управления и автомата вождения Назначение, общее устройство, принцип действия

- •Устройство и работа узлов гидросистемы рулевого управления и автомата вождения

- •Настройка автомата вождения в работу

- •8. Зерноуборочные комбайны

- •8.1. Агротехнические требования к уборке. Способы уборки зерновых культур. Классификация зерноуборочных машин

- •8.2. Назначение и общее устройство

- •8.3. Технологический процесс работы зерноуборочного комбайна

- •8.4. Жатвенная часть комбайна "Дон-1500". Назначение

- •8.4.1. Общее устройство жатвенной части комбайна "Дон-1500"

- •8.4.2. Наклонная камера с проставкой

- •8.4.3. Регулировки жатвенной части

- •Регулировки шнека жатки

- •Регулировка битера проставки

- •Регулировка наклонной камеры

- •8.4.4. Особенности конструкции комбайна "Дон-1500б"

- •8.5. Молотилка зерноуборочного комбайна "дон-1500" Назначение

- •8.5.1. Молотильный аппарат

- •8.5.2. Соломотряс

- •8.5.3. Очистка

- •8.5.4. Регулировки молотилки

- •8.5.5. Особенности конструкции молотилки комбайна "Дон-1500б"

- •8.6. Переоборудования к зерноуборочному комбайну

- •Платформа-подборщик и навесной подборщик для раздельной уборки зерновых

- •8.6.2. Приспособление псп-10 для уборки подсолнечника

- •8.6.3. Приспособление кмд−6 для уборки кукурузы на зерно

- •Регулировки приспособления кмд−6

- •8.6.4.Приспособление для уборки семенников трав пст-10

- •Приспособление для уборки крупяных культур пкк−10

- •9. Машины для послеуборочной обработки зерна

- •9.1. Агротехнические требования, способы очистки и сортирования зерна, классификация машин

- •Способы очистки и сортирования

- •Классификация и комплексы машин

- •9.2. Назначение машины и техническая характеристика

- •9.3. Устройство машины

- •9.4. Работа машины

- •9.5. Подготовка машины к работе и контроль качества

- •9.6. Машины окончательной очистки семян

- •9.6.1. Назначение машины и техническая характеристика

- •9.6.2. Устройство машины

- •9.6.3. Технологический процесс работы

- •9.6.4. Подготовка машины к работе

- •9.7. Магнитная семяочистительная машина к-590

- •9.7.1. Назначение и техническая характеристика

- •9.7.2. Устройство и работа

- •9.8. Очистительная свекловичная горка осг−0,5

- •9.8.1. Назначение и техническая характеристика

- •9.8.2. Устройство и работа

- •Часть II

- •394087 Воронеж, ул. Мичурина, 1

8.5.3. Очистка

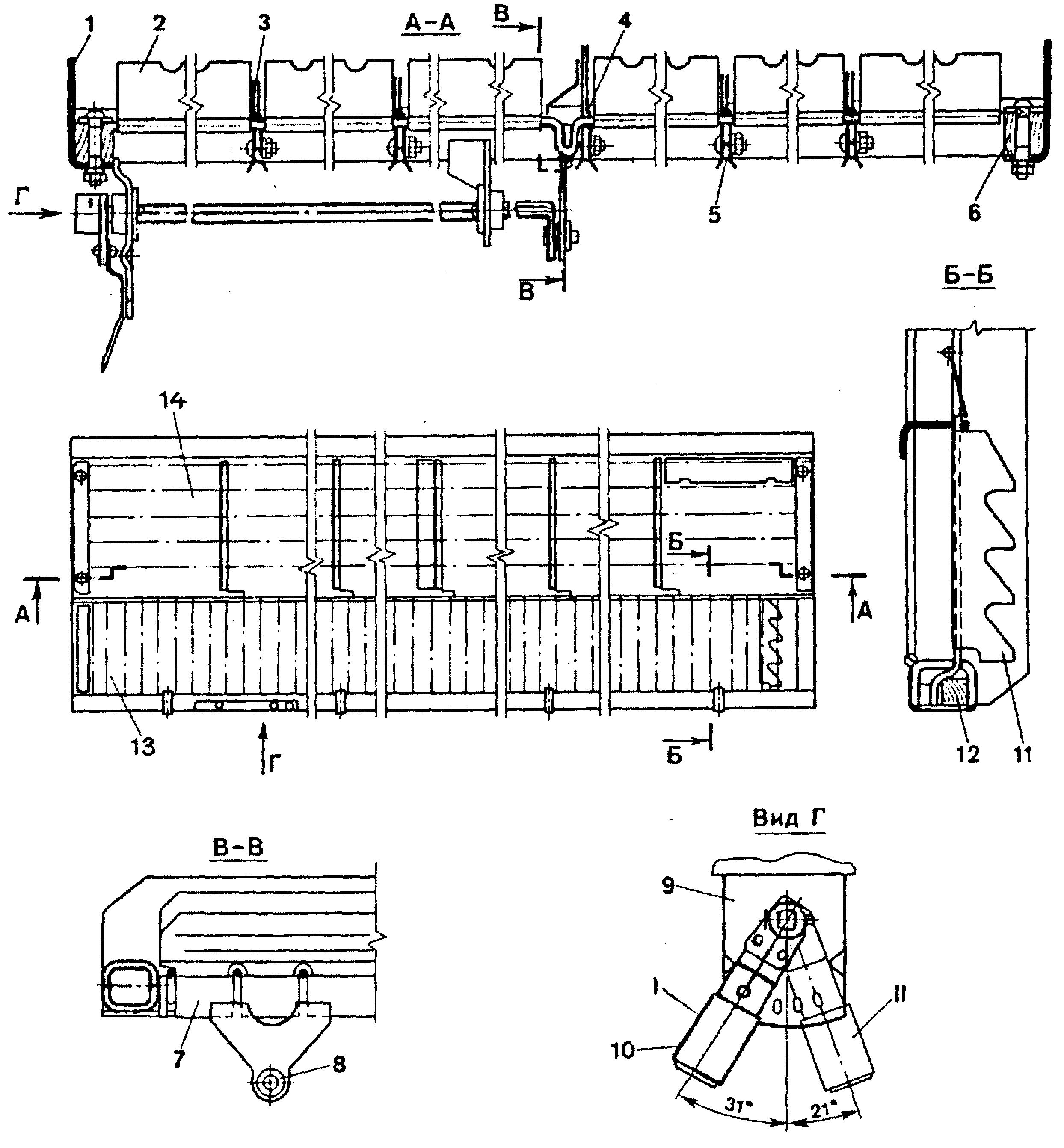

Очистка или сепаратор зернового вороха (рис. 8.29) включает в себя: транспортную доску 6, вентилятор 11, жалюзийные верхнее решето 3 и нижнее решето 12, механизм привода 9.

В конце верхнего решета монтируется удлинитель 2. Кинематическая схема подвески и привода транспортной доски и решетных станов очистки даны на рис. 8.27 б.

Транспортная доска (рис. 8.30) состоит из сварного каркаса 2, образованного двумя продольными бортами 3 из специальных профилей и поперечных соединений, ступенчатого настила 7, съемной надставки 4, установленной с помощью замков 1. Продольные гребенки 13 делят поверхность доски на несколько частей и удерживают ворох от сдвига в одну сторону при поперечных кренах комбайна.

Заднее поперечное соединение связывают болтами с прутковой решеткой 12 и фартуком 10. Второй конец фартука со стержнем крепят к кожуху 11 вентилятора. С помощью подвесок 5 транспортную доску устанавливают в передней части на раму 16 молотилки. В задней части транспортной доски крепится ось 8 задней подвески (ось колебательного механизма).

Рис. 8.29. Сепаратор зернового вороха и кинематическая схема подвески и привода:

1 − съемный лоток; 2 − удлинитель; 3 − верхнее решето; 4 − прутковая решетка; 5 − контрпривод; 6 − транспортная доска; 7 − передний уплотнитель; 8 − шкив; 9 − механизм привода; 10 − шатун; 11 − вентилятор; 12 − кожух вентилятора; 13 − нижнее решето; 14 − зерновой шнек; 15 − скатная доска; 16 − колосовой шнек; 17 − кожух

Рис. 8.30. Транспортная доска:

1 − замок; 2 − каркас; 3 − борт; 4 − съемная надставка; 5 − передняя подвеска; 6 − хомут; 7 − ступенчатый настил; 8 − ось задней подвески; 9 − задний поперечный брус; 10 − фартук; 11 − кожух вентилятора; 12 − прутковая решетка; 13 − продольная гребенка; 14 и 15 − сайленд-блоки; 16 − рама молотилки

Верхний решетный стан (рис. 8.31) включает два борта 6, жалюзийное решето 1 и удлинитель 7, решета с механизмами 15 и 16 открытия жалюзи.

Рис. 8.31. Верхний решетный стан:

1 – жалюзийное решето; 2 – кронштейн; 3 – обойма; 4 – транспортная доска; 5 –хомут; 6 – борт; 7 – удлинитель; 8 – ось; 9, 17 и 18 – сайленд-блоки; 10 – подвеска; 11 – рукоятка; 12 – гайка; 13 и 14 – болты; 15 – механизм регулировки жалюзи удлинителя; 16 – механизм регулировки жалюзи решета; 19 – ось колебательного механизма

Решетный стан монтируется с помощью сайленд-блоков 17 и 18 на оси 19 колебательного механизма и подвешивается на двух подвесках 10 к осям 8. Борт связывают с рамкой решета 1 корончатыми гайками 12 и болтами 13. Борта усиливают приклепанными литыми кронштейнами 2. Болтами 14 соединяют с бортами удлинитель 7 в трех положениях. В торцы передней поперечины рамки решета вваривают цапфы с резьбовыми концами, которые при креплении бортов с решетом вводят в специальные пазы на кронштейнах 2.

Удлинитель предназначен для улавливания необмолоченных колосьев, которые сходят вместе с половой с верхнего решета. Он изготовлен как отдельное решето, основу которого образует рамка 1 (рис. 8.32). Посредством деревянных опор 6 и планки 12 на рамке закреплены оси продольных и поперечных жалюзи, которые предназначены для выделения колосков. В передней части рамки установлены пластинчатые жалюзи, образующие поперечные просветы, а на выходе удлинителя – продольные зубчатые жалюзи.

Рис. 8.32. Удлинитель:

1 − рамка; 2 − поперечные жалюзи; 3 − прижимное ребро; 4 − резиновая прокладка; 5 − разделитель; 6 − деревянная опора; 7 − рейка; 8 − механизм регулировки продольных жалюзи; 9 − сектор; 10 – рычаг регулировки поперечных жалюзи; 11 − продольные жалюзи; 12 −планка; 13 − группа продольных жалюзи; 14 − группа поперечных жалюзи; I и II − положения рычага при закрытых и открытых жалюзи

Группу поперечных жалюзи 14 регулируют в диапазоне 0…52° поворотом рычага 10, фиксируемого в отверстиях сектора 9 и связанного с подвижной рейкой 7. Оси поперечных жалюзи расположены по краям и входят в пазы деревянных опор 6 и разделителей 5.

Продольные жалюзи установлены в опорах и связаны отогнутыми концами осей с пластиной 12, которая с помощью фиксаторов может занимать три положения в зависимости от условий работы очистки.

Съемный лоток 1 (см. рис. 8.29) крепится на направляющих рамы молотилки и фиксируется в рабочем положении ловителями и замками. Съемный лоток 1 и кожух 17 шнека перекрываются, а по краям уплотнены отливами из прорезиненного ремня. В верхней части лотка расположены окна для вывода части схода с очистки на датчики сигнализатора изменения потерь. При демонтаже лотка удобно обслуживать решето и колосовой шнек.

Рис. 8.33. Нижний решетный стан:

1 – двуплечий рычаг; 2 – рамка поддона; 3 – обойма; 4 – поддон; 5 – болт; 6 – рукоятка; 7 – механизм регулировки жалюзи; 8 – рама молотилки; 9 – жалюзийное решето; 10 – втулка; 11 – распорная втулка; 12 – ось; 13 – гайка; 14 и 16 – сайленд-блоки; 15 − подвеска

Нижний решетный стан (рис. 8.33) состоит из поддона 4 и жалюзийного решета 9, закрепленного на раме поддона болтами 5 и пружинными ловителями. Во втулки 10, вваренные в рамку поддона, вставляют оси 12, с помощью которых нижний решетный стан подвешивают снаружи молотилки в подвесках 15 и нижних головках двуплечих рычагов 1.

Сайленд-блоки 14 и 16 подвесок и рычага устанавливают на распорные втулки 11 и фиксируют обоймами 3, а втулки затягивают гайками 13 для прочного крепления осей в раме поддона.

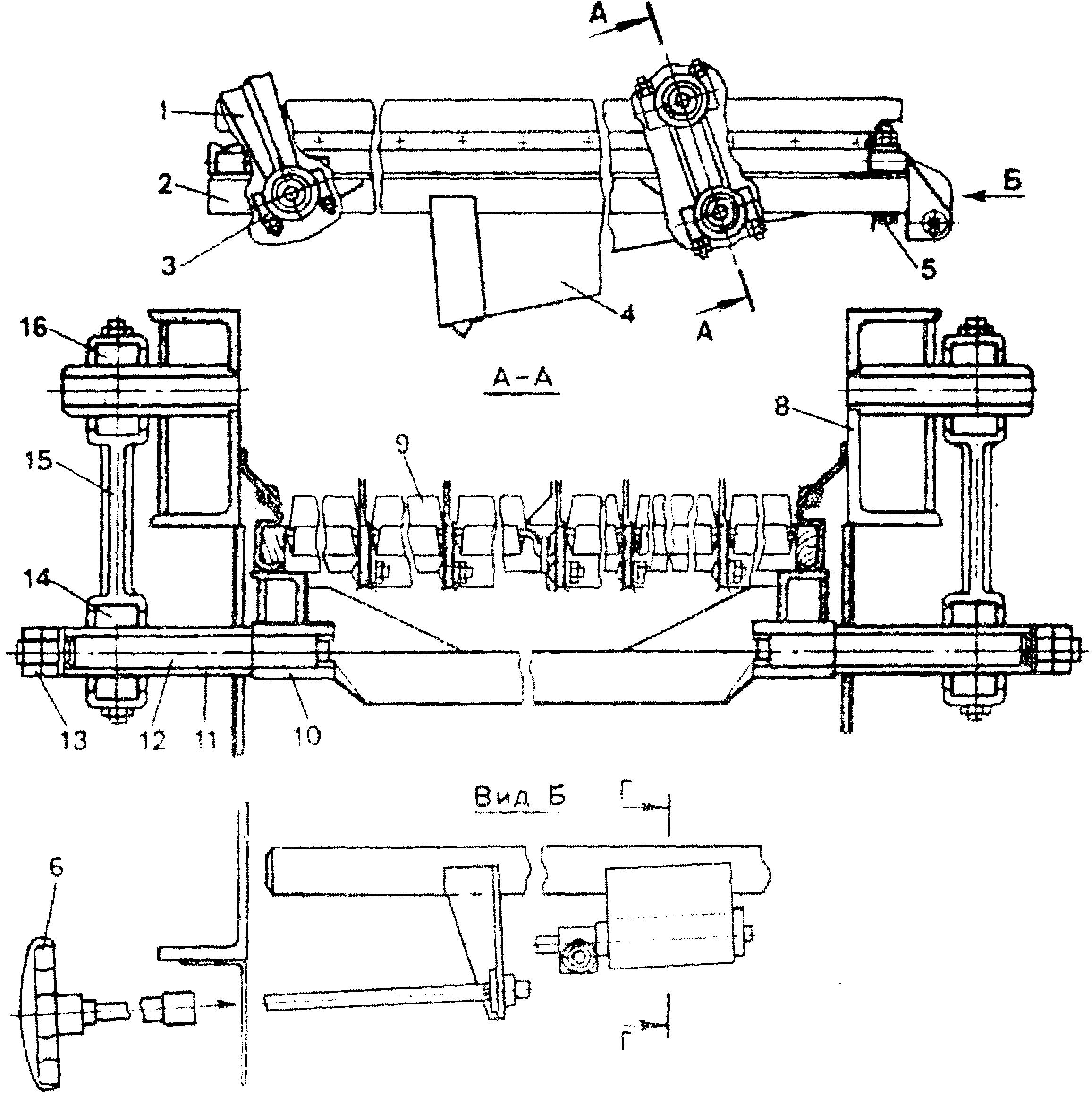

Механизм привода очистки включает приводной вал 3 (рис. 8.34) с эксцентриками 5 и шатунами 8 и 18, двуплечие рычаги 9 (конструкция двуплечего рычага − рис. 8.35), связанные с помощью сайленд-блоков 16 в верхней части с осью 17 (ось колебательного механизма), а в нижней − непосредственно с осями нижнего решетного стана. Ось 17 передает колебательные движения от шатунов транспортной доски к верхнему решетному стану. Приводной вал вращается в подшипниках 4, корпуса 2 которых устанавливают на рифленых платиках 13 рамы 14 молотилки.

Рис.8.34. Механизм привода сепаратора:

1 − шкив; 2 − корпус подшипника; 3 − приводной вал; 4, 6 − подшипники; 5 − эксцентрик; 7 − гайка; 8, 18 − шатуны; 9 − двуплечий рычаг; 10, 11 − датчики; 12 − хомут; 13 − рифленый платик; 14 − рама молотилки; 15, 16 − сайленд-блоки; 17 − ось колебательного механизма; 19, 20 − шпонки

На концах вала гайками 7 плотно посажены и зафиксированы шпонками 20 эксцентрики 5, на которых запрессованы шариковые подшипники 6 для опоры головок шатунов 8 и 18. На ступице левого эксцентрика крепят приводной шкив 1 с помощью клиновой шпонки 19. С правой стороны на валу монтируют зубчатый датчик 11 частоты вращения.

Рис. 8.35. Двуплечий рычаг подвески:

1 и 9 − сайленд-блоки; 2 и 12 − хомуты; 3, 6 и 8 − оси; 4 − двуплечий рычаг; 5 − подшипник; 7 − гайка; 10 − болт; 11 − рама молотилки

Вентилятор (рис. 8.36) представляет собой шестилопастный крылач, установленный в цилиндрическом кожухе с раструбом. Диаметр крылача 584 мм. При его вращении воздух, всасываемый вентилятором через окна в боковинах защитных кожухов 13 и 15, направляется по наклонному раструбу на решета очистки.

Интенсивность воздушного потока регулируется изменением частоты вращения крылача при помощи вариатора, установленного в приводе вентилятора. Вентилятор в сборе установлен на раме 3 молотилки. Вал 1 шестилопастного крылача закреплен на фланцевых подшипниковых опорах, установленных на кронштейнах 4. При сборке вентилятора кронштейны связывают с кожухом 9, обеспечивая соосность крылача и кожуха, а при установке вентилятора на молотилку их крепят на нижних полках швеллеров рамы. Кожух 9 снизу изготовлен со съемной частью для удобства ремонта при случайных деформациях. В его горловине закреплены две лопатки 5, направляющие воздушный поток на решета. На левом конце вала вентилятора расположен раздвижной подпружиненный шкив вариатора привода, на правом - зубчатый датчик 2 электронного счетчика частоты вращения.

Рис. 8.36. Вентилятор:

1 – вал; 2−датчики; 3−рама молотилки; 4− кронштейн; 5−лопатки; 6 − раструб; 7 − лопасть крылача; 8 − луч; 9 − кожух; 10 − неподвижный диск; 11 − подвижный диск;12 − пружина; 13 и 15 − защитные кожухи; 14 – крестовина

Крылач состоит из трех сварных крестовин 14, соединенных с валом клиновыми шпонками, и шести лопастей 7, смонтированных на спицах крестовин с помощью болтов. Входные окна в нижней зоне защищены от попадания растительной массы перфорированными кожухами 13 и 15, закрепленными на кронштейнах болтами. Крылачи в собранном виде балансируют специальными пластинами, установленными между лучами 8 и лопастями 7. Допустимый несбалансированный момент не должен превышать 0,1 Н∙м.

Транспортирующие устройства (рис. 8.37) включают: зерновой 2 и колосовой 3 шнеки, зерновой 1 и колосовой 4 элеваторы, распределительный шнек домолачивающего устройства 5, горизонтальный шнек бункера 7, наклонный выгрузной шнек 6 бункера.

Рис. 8.37. Транспортирующие устройства:

1 – зерновой элеватор; 2 – зерновой шнек; 3 – колосовой шнек; 4 – колосовой элеватор; 5 – распределительный шнек домолачивающего устройства; 6 – наклонный выгрузной шнек бункера; 7 – горизонтальный шнек бункера; 8 – наклонный выгрузной шнек бункера

Домолачивающее устройство (рис. 8.38) состоит из корпуса 6, ротора 2 с лопастями 8, обечайки 7 с литой декой 9. Вал ротора крепится на шарикоподшипниках 5 разовой смазки и приводится во вращение через клиноременную передачу от вала отбойного битера. Лопасти 8 качаются на осях 3, установленных в гнездах ступицы, которая закреплена на валу шпонкой.

При уборке легкоповреждаемых культур деку снимают и вместо нее монтируют гладкий щиток. В корпусе 6 предусмотрена горловина для установки шнека, которая хомутом герметично стыкуется с трубой кожуха распределительного шнека.

Рис. 8.38. Домолачивающее устройство:

1 – звездочка; 2 – ротор; 3 – ось; 4 – вал; 5 и 18 – подшипники; 6 – корпус; 7 – обечайка; 8 – лопасть; 9 – дека; 10 – замок; 11 и 17 корпуса подшипников; 12 – шкив; 13 – кожух; 14 – шнек; 15 – цепь; 16 − лопатка

Бункер зерна (рис. 8.39) образован сварным корпусом 12 и сборно-разборным верхним строением, включающим поворотные боковины 1 и 10, вставные секторы 9 и 14, переднюю 13 и заднюю 2 панели, а также секции 3, 5, 6 трансформируемой крыши. Для удобства наблюдения за заполнением бункера и выгрузкой зерна в передней панели имеется застекленное окно. Бункер оснащен наклонным (загрузочным) шнеком 17, горизонтальным шнеком 15 с механизмом привода, выгрузным наклонным шнеком 11 и вибропобудителем.

Горизонтальный шнек прикрыт сверху кожухом 7, снабженным регулируемыми щитками. Перестановкой щитков регулируют щель со стороны более пологого ската днища.

Рис. 8.39. Бункер:

1, 10 − поворотные боковины; 2 − задняя панель; 3 − планка; 4, 5, 6− секции крыши; 7 − фиксатор; 8 − сигнализатор; 9, 14 − секторы; 11 − выгрузной шнек; 12 − корпус бункера; 13 − передняя панель; 15 − горловина горизонтального шнека; 16 − привод выгрузного шнека; 17 − наклонный загрузочный шнек