Голцев Методы механических испытаний и механические 2012

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ»

В.Ю. Гольцев

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

И МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

Рекомендовано УМО «Ядерные физика и технологии» в качестве учебного пособия

для студентов высших учебных заведений

Москва 2012

УДК 658.56(076.5)+620.1(076.5 ББК 65.2-80я7 Г63

Гольцев В.Ю. Методы механических испытаний и механиче-

ские свойства материалов: Учебное пособие. М.: НИЯУ МИФИ, 2012. – 228 с.

Изложены современные представления о механическом поведении конструкционных материалов в условиях эксплуатации и механических свойствах материалов, отражающих это поведение. Рассмотрены основные виды нагружения образцов: однократное кратковременное статическое нагружение, длительное статическое нагружение, циклическое нагружение и ударное нагружение. Описаны методы испытаний для определения механических свойств, оценивающих прочность, пластичность, трещиностойкость, и испытательные устройства. Учебное пособие охватывает все разделы существующей учебной программы курса «Методы механических испытаний и механические свойства материалов».

Предназначено для студентов, специализирующихся по кафедре физики прочности и физическому материаловедению, и будет полезно инженерам и техническим работникам.

Подготовлено в рамках Программы создания и развития НИЯУ МИФИ.

Рецензент д-р техн. наук, проф. Ю.Г. Матвиенко

ISBN 978-5-7262-1704-8

©Национальный исследовательский ядерный университет «МИФИ», 2012

СОДЕРЖАНИЕ |

|

Введение……………………………………………… …... |

7 |

1. ОДНОКРАТНОЕ СТАТИЧЕСКОЕ НАГРУЖЕНИЕ |

8 |

1.1.Испытание на растяжение……………………………... 8

1.1.1. Применяемое оборудование и требования к нему……... |

9 |

1.1.2.Машинная диаграмма растяжения P‒X, диаграмма растяжения образца P‒ l и диаграмма

деформирования материала σ–ε…………………………. 14

1.1.3.Механические характеристики, определяемые при испытании на растяжение по ГОСТ 1497………….. 17

1.1.4.Определение стандартных механических свойств материала по машинной диаграмме……………………... 18

1.1.5.Определение предела пропорциональности σпц и пределов текучести σр0,05 и σп0,5………………………. 20

1.1.6.Механические характеристики, отражающие поведение хрупких материалов………………………… 32

1.1.7.Перестроение диаграммы деформирования в диаграммы истинных напряжений S–ε, S–ψ,

S–φ. Особенности этих диаграмм………………………... 32

1.1.8.Анализ условий локализации пластической деформации на начальной стадии пластического

деформирования…………………………………………... 38

1.1.9.Процесс деформационного упрочнения на стадии упругопластического деформирования……... 42

1.1.10.Образование шейки в образце. Решение Спиридоновой ‒ Давиденкова о напряженном

состоянии в области шейки………………………………. 42

1.1.11.Характер излома образцов при испытании различных типов материалов

(хрупкое и пластическое разрушение)……………..……. 45

1.1.12.Значение механических свойств материалов

при растяжении. Критериальные уравнения прочности.. |

45 |

1.2. Испытание на сжатие…………………………………… |

47 |

1.2.1. Особенности испытания на сжатие……………………… |

47 |

1.2.2.Механические характеристики, определяемые при испытании хрупких и пластичных материалов

на сжатие по ГОСТ 25.503………………...……………... 48

3

1.2.3.Диаграмма деформирования пластичного материала и ее анализ. Определение предела

текучести σ0,2 при сжатии…………………………….…... 50

1.2.4.Характер типов изломов образцов. Анализ изломов с использованием

технических теорий прочности………………………….. 52

1.3. Испытание на статический изгиб…………………...… 52

1.3.1.Испытание на статический изгиб по ГОСТ 14019. Схемы нагружения, определяемые

характеристики……………………………………………. 53

1.3.2.Испытание на изгиб пластичных материалов.

Определение предела текучести σ0,2и при изгибе……..... 55

1.3.3.Построение диаграммы σmax–εmax осевого растяжения по результатам испытания на изгиб

пластичного материала………………………………...…. 59

1.3.4.Характеристика изломов при испытании

малопластичных материалов…………………..………… 61

1.4.Испытание на кручение…………………………..…….. 61

1.4.1.Закономерности деформирования цилиндрического бруса при упругом

иупругопластическом кручении……………………........ 61

1.4.2.Характеристики прочности и пластичности

иих определения по ГОСТ 3565……………………….... 63

1.4.3.Построение диаграммы деформации при чистом сдвиге τmax – γmax (tmax – gmax) по результатам испытания на кручение цилиндрического

образца из пластичного материала……………..………... 70

1.4.4.Характеристика изломов образцов с различным сопротивлением отрыву и срезу – хрупкое

ипластическое разрушение…………………………….... 71

1.5. Испытание на твердость………………………...……… |

72 |

1.5.1. Общие представления о твердости материала………….. |

72 |

1.5.2. Твердость по Бринеллю (ГОСТ 9012)…………………… |

73 |

1.5.3. Твердость по Роквеллу (ГОСТ 9013) |

|

и Роквеллу при малых нагрузках |

|

(Супер-Роквелл ‒ ГОСТ 22975)……………………..….... |

78 |

1.5.4.Твердость по Виккерсу (ГОСТ 2999)……………………. 82

1.5.5.Микротвердость (ГОСТ 9450)…………………………… 85

4

1.5.6.Динамические методы определения твердости. Твердость при отскоке бойка от поверхности

ибез отскока. Метод Шора………………………………. 86

1.6. Нестандартные методы статических испытаний….... 87

1.6.1.Микромеханические испытания.

Требования к оборудованию………………………...…… 87

1.6.2.Испытания кольцевых образцов на растяжение на вкладышах. Определение стандартных

механических свойств материала………………………... 88

1.6.3.Испытание на изгиб пластин, опертых по контуру. Определение сопротивления разрушению – характеристики прочности малопластичных материалов………………………………………………… 89

1.6.4.Испытание пластин в оправке на продавливание.

Определение сопротивления срезу……………………… 91

1.6.5.Испытание цилиндрических образцов на двойной срез . 91

1.6.6.Испытание кольцевых образцов из хрупких материалов, например керамики, на сжатие.

Определение предела прочности материала……………. 92

1.6.7.Двухосное растяжение листовых материалов ……...…... 93

1.6.8.Испытание на растяжение и изгиб образцов с концентратором напряжений. Определение чувствительности материала к концентратору напряжений………………... 96

1.7.Оценка статической трещиностойкости материала…………………………………………..…….. 98

1.7.1.Коэффициент интенсивности напряжений……………... 98

1.7.2.Раскрытие трещины………………………………………. 100

1.7.3.Энергетический инвариантный J-интеграл…………….. 101

1.7.4.Предел трещиностойкости…………………………...…... 104

1.7.5.Образцы для определения характеристик трещиностойкости……………………………………....... 105

1.7.6.Расчеты по пределу трещиностойкости…………..……... 113

2.ДЛИТЕЛЬНОЕ СТАТИЧЕСКОЕ НАГРУЖЕНИЕ… 116

2.1.Высокотемпературная ползучесть……………………. 117

2.2.Релаксация напряжений………………………………... 131

2.3.Длительная прочность………………………………….. 137

2.4.Критериальныеуравнения прочности для конструкции, работающей в условиях сложного напряженного состояния при длительном статическом нагружении 149

5

3.ЦИКЛИЧЕСКОЕ НАГРУЖЕНИЕ……………..……... 150

3.1.Многоцикловая усталость………………..……………. 150

3.2.Закономерности распространения усталостной трещины………………………………………………….. 176

3.3.Малоцикловая усталость………………...…………….. 180

3.4.Термическая усталость………………………..………... 189

4.УДАРНОЕ НАГРУЖЕНИЕ……………………...…….. 194

5.ВЛИЯНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ

НА МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ 202

5.1.Влияние температуры…………………………………... 202

5.2.Коррозионное воздействие окружающей среды…….. 203

5.3.Влияние поверхностно-активных веществ……….…. 207

5.4.Влияние облучения на механические свойства материалов……………………………………………….. 209

5.5.Фотопластический эффект у фотопроводников…….. 211

6.АНИЗОТРОПИЯ МЕХАНИЧЕСКИХ СВОЙСТВ….. 212 Список использованной литературы ………………… 224

6

ВВЕДЕНИЕ

Расчет конструкций на прочность, жесткость и устойчивость осуществляется с использованием механических свойств материала, определенных в лабораторных условиях, приближенных по возможности к реальным условиям эксплуатации материала в конструкции. Это относится как к различными видами напряженного состояния, так и различным видам внешнего механического воздействия в реальных условиях кратковременного и длительного нагружения конструкции. Независимо от характера воздействия внешних сил на конструкцию, прочность ее будет определяться единым критериальным уравнением вида

К ≤ [K1],

где К – параметр, характеризующий напряженно деформированное состояние в наиболее опасной точке опасного сечения, а [К1] – предельное значение этого параметра как характеристики сопротивления материала при заданном нагружении.

Все многообразие внешних механических воздействий на конструкцию может быть сведено к четырем основным:

1)однократному кратковременному статическому нагружению, характеризуемому медленным возрастанием нагрузки и (или) деформации, приводящему к разрушению конструкции за относительно короткий промежуток времени;

2)длительному статическому нагружению, на результат которого существенное влияние оказывают температура и время;

3)нагружению при циклически изменяющихся напряжениях, приводящему к усталостному разрушению материала;

4)ударному нагружению.

7

1. ОДНОКРАТНОЕ СТАТИЧЕСКОЕ НАГРУЖЕНИЕ

Механические испытания металлов и сплавов при кратковременном нагружении применяются для оценки прочности деталей и конструкций, подвергающихся воздействию быстро нарастающих нагрузок, и для определения механических свойств пластически деформируемых металлов и сплавов. Изучают механические свойства материалов при различных температурах (пониженной, нормальной, повышенной) и разных видах нагружения (растяжение, сжатие, кручение, изгиб, вдавливание специального наконечникаиндентора ‒ испытание на твердость и др.).

Как правило, основные испытания материалов проводят в соответствии с ГОСТом, который устанавливает методы испытания, определяемые механические характеристики, требования к используемому оборудованию, типы и размеры испытываемых образцов и последовательность их нагружения, порядок обработки результатов испытания и оценки достоверности полученных результатов.

1.1. Испытание на растяжение

Статическое испытание на растяжение ‒ наиболее распространенный способ механических испытаний конструкционных материалов, что связано с простотой таких испытаний, наличием большого парка испытательного оборудования, предназначенного для этого вида испытания, и с большой практической ценностью получаемой при этом информации, используемой для оценки механического поведения материала при разных видах нагружения.

При осевом растяжении образца реализуется одноосное напряженное состояние, при котором σ1=σmax, σ2=σ3=0, максимальное

касательное напряжение равно max max и действует в площад-

2

ках, ориентированных под углом 45° к направлению σ1. Главные деформации соответственно равны: ε1 = εmax, ε2 = ε3 = ‒με1, где μ – коэффициент Пуассона, который для большинства материалов в упругой области равен 0,25‒0,35, а при пластических деформациях становится равным 0,5.

8

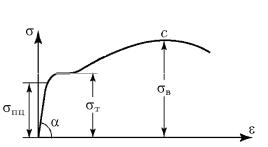

Обобщенной характеристикой сопротивления материала деформированию является диаграмма деформирования, которая строится в координатах σ‒ε (рис. 1) и отражает этапы упругого и упругопластического деформирования до полного разрушения образца. Причем σ определяется условно делением нагрузки Р в данный момент нагружения на начальную площадь сечения образца F0 (без учета ее уменьшения), а ε – делением текущего значения абсолютного удлинения образца на начальную его длину l0 (без учета возможной неравномерности распределения деформации по длине).

Рис. 1

1.1.1. Применяемое оборудование и требования к нему

Испытание на растяжение проводят на универсальных или разрывных испытательных машинах. Наибольшее распространение получили испытательные машины, обеспечивающие перемещение активного захвата с заданной скоростью, варьируемой в широком диапазоне. Этот тип машин позволяет фиксировать снижение несущей способности образца в связи со снижением его сопротивления деформированию, что может быть обусловлено как локальным уменьшением размера поперечного сечения образца, так и локализацией пластической деформации на ранней стадии пластического деформирования.

Сравнение механических характеристик материала, определенных по результатам испытания образцов на различном оборудовании в разных лабораториях, возможно лишь при использовании испытательного оборудования, отвечающего требованиям ГОСТ 28840, и стандартных методов испытания.

9

Внастоящее время получают распространение современные универсальные электромеханические испытательные машины типа «Инстрон» производства Великобритании, серии LFM производства швейцарской фирмы Walter + bai ag, и др., позволяющие получать в ходе реального времени всю информацию о сопротивлении материала деформированию. Они оснащены цифровой системой регулирования нагрузки, перемещения и деформации в замкнутом цикле управления и сбора данных, обработки их и выдачи информации о механических характеристиках в соответствии с действующими зарубежными стандартами типа EN, ASTM, ISO, DIN, а также ГОСТ Р.

Например, современная универсальная электромеханическая машина LFM 50 с предельной нагрузкой 50 кН представляет собой жесткую раму в виде сварного каркаса с подвижной траверсой и установленной на ней датчиком силы, управляемой беcщеточным высокоточным серводвигателем переменного тока. Она предназначена для статических испытаний на растяжение, сжатие и изгиб различных образцов. Машина имеет класс точности 0,5 в диапазоне от 1 до 100 % нагрузки, перемещение траверсы 1000 мм со скоростью 0,001‒500 мм/мин и разрешение перемещения траверсы 0,00066 мм, жесткость рамы 125 кН/мм, что позволяет в ходе испытания непосредственно определять модуль упругости испытываемого материала.

Во многих лабораториях еще сохранились старые универсальные и разрывные испытательные машины середины прошлого века, типа Р5 и др., с маятниковыми силоизмерителями и обладающие в этой связи низкой жесткостью. Жесткость испытательной машины является важной ее характеристикой.

Впроцессе нагружения образца на любой испытательной машине деформация образца сопровождается упругой деформацией частей машины (зажимов, станины, силоизмерительного устройства и т.п.), но, главным образом, перемещением неподвижного захвата при регистрации нагрузки с помощью маятникого силоизмерителя. Передача нагрузки от образца к силоизмерителю машины осуществляется за счет поворота плеч рычага на призмах.

Жесткостью машины принято называть отношение величины нагрузки Р к абсолютной суммарной упругой деформации нагру-

женных частей машины lм :

10