Голцев Методы механических испытаний и механические 2012

.pdf

для образца типа 5 (λ=l/b) |

|

||||||||||||

|

I |

|

|

Pc |

l |

|

|

|

Y , Y5=1,99‒0,41λ+18,7λ2‒38,48λ3+53,85λ4 |

(61) |

|||

|

C |

tb |

|

|

|

||||||||

|

|

|

l |

|

5 |

|

|||||||

при 0 |

|

0,6; |

|

||||||||||

b |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

для образца типа 4 (λ=l/b) |

|

||||||||||||

|

|

|

6Pc |

|

|

Y ,Y4=1,93‒3,07λ+14,53λ2‒25,11λ3+25,8λ4 |

|

||||||

I |

|

l |

(62) |

||||||||||

C |

|

|

|

|

|

||||||||

|

|

|

|

|

|

tb |

4 |

|

|||||

при 0 l 0,6. b

По нагрузкам PC для образцов с различными длинами трещин (и без трещины) определяют номинальное разрушающее напряжение в неослабленном сечении σс (брутто напряжение) и в ослабленном сечении σс0 (нетто напряжение) по формулам, приведенным ниже

для образца типа 1: |

|

|

c |

|

Pc |

, |

c0 |

|

|

|

Pc |

|

; |

|

|

|

|

|

(63) |

|||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

tb |

tb(1 ) |

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

|

P |

|

|

|

|

3 |

|

|

|

||||||||

для образца типа 5: |

|

c |

|

|

|

|

c |

, |

c0 |

|

|

|

|

c |

|

|

1 |

|

|

|

; |

(64) |

||||||||||

|

|

|

|

|

|

tb |

|

|

|

tb(1 ) |

1 |

|

|

|

||||||||||||||||||

для образца типа 4: |

|

с |

|

|

6 |

|

Pc L |

, |

|

|

c0 |

|

6 |

|

|

PcL |

|

. |

(65) |

|||||||||||||

|

|

|

|

4 tb2 |

|

|

|

|

|

4 |

|

tb2(1 )2 |

|

|

|

|

||||||||||||||||

Результаты эксперимента представляют в виде табл. 8:

Таблица 8

|

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

I, мм |

|

|

|

|

|

|

|

c , МПа

с0 , МПа Ic , МПа∙м1/2

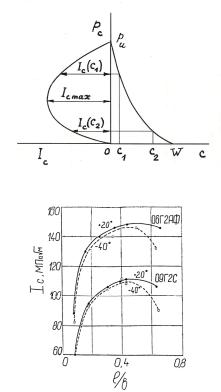

Рекомендуется также представлять результаты испытаний в виде диаграмм трещиностойкости в координатах: «Ic ‒ l», «Ic – l/b», «Ic/Icmax–l/b», или «Ic–σс/σc(l=0)», «Ic/Icmax– σс/σc(l=0)». Здесь вместо

111

σc(l=0) допускается использовать временное сопротивление (предел прочности) σB при растяжении или изгибе (в зависимости от вида проводимого испытания) при заданной температуре, определяемые по ГОСТ 1497 (или ГОСТ 9651, ГОСТ 11150, ГОСТ 22700);

величина Icmax ‒ наибольшее Ic среди всех в данном экспери-

менте.

Типичный вид диаграммы трещиностойкости, совмещенной с диаграммой остаточной прочности, показан на рис. 62. Слева ‒ диаграмма трещиностойкости, справа – диаграмма остаточной прочности, W – ширина образца. Экспериментально полученные диаграммы трещиностойкости в координатах IC – l/b для двух марок стали при разных температурах показаны на рис. 63 (А.А. Анохин, М.Н. Георгиев). Области, находящиеся под кривыми, отвечают допустимым состояниям.

Рис. 62

Рис. 63

112

1.7.6. Расчеты по пределу трещиностойкости

При использовании IC в качестве расчетной характеристики условие прочности имеет вид

K≤IC, (66)

где IC=IC(σC)

Коэффициент интенсивности напряжений K=K(l) можно определять любыми доступными аналитическими или численными методами либо брать из справочной литературы. Для расчета возможно использовать расчетно-графический метод с помощью диаграмм трещиностойкости в координатах IC – σс (или других).

Расчет по пределу трещиностойкости с использованием диаграммы трещиностойкости относится к двухпараметрическим критериям разрушения. Возможна аппроксимация экспериментальных диаграмм разрушения формулой

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1/ |

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|||||

IС |

IСmax 1 |

|

|

|

|

|

|

, |

|

|||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

следующей из |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K I |

|

|

|

|

|

|||||

|

с |

|

C |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1, |

(67) |

|||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

ICmax |

|

|

|

|||||||

|

|

B |

|

|

|

|

|

|

|

|||||||

где α и β ‒ эмпирические постоянные (обычно α=2 или чаще 4, β=2).

Приведем иллюстративный пример расчета на прочность с использованием критического коэффициента интенсивности напряжений K1C и предела трещиностойкости IC.

Задача. Пластина с краевой трещиной растянута силой Р. Площадь сечения пластины F = 10 см2 , длина трещины l = 2 мм. Материал пластины ‒ сталь 30, предел прочности σВ=650 МПа, вязкость

разрушения K1C=100 МПа

м . Определить допустимую силу Р, выдержав запас прочности n=1,5.

м . Определить допустимую силу Р, выдержав запас прочности n=1,5.

113

Решение. Сначала проведем расчет пластины без трещины. Ус-

ловие прочности P B . Отсюда допустимая сила

F n

P BF 650 106 10 10 4 433 кН. n 1,5

Теперь проведем расчет пластины с трещиной, предполагая

хрупкое разрушение. Условие прочности K(P,l) K1C или n

1,12 |

P |

|

|

|

|

|

K1C |

|

|

|

|

||||

|

l |

. Отсюда допустимая сила |

|||||||||||||

|

|

|

|

|

|

||||||||||

|

F |

|

|

n |

|

|

|

|

|

||||||

P |

|

K1C F |

|

|

|

100 106 10 10 4 |

|||||||||

|

|

|

|

|

|

|

|

|

4880кН. |

||||||

|

|

|

|

|

|

|

|

||||||||

|

1,12n l |

|

|

|

1,12 1,5 2 10 3 |

||||||||||

Полученный результат не согласуется со здравым смыслом. Это означает, что хрупкого разрушения не происходит. Тогда следует воспользоваться двухпараметрическим критерием разрушения

|

nP |

2 |

m1,12P |

|

|

2 |

|

|

l |

|

|||||||

|

|

|

|

|

|

|

|

1. |

|

|

|

|

|||||

|

|

|

|

FK1C |

|

|

|

|

|

F B |

|

|

|

|

|

||

Здесь, помимо коэффициента запаса по пределу прочности n, введен коэффициент запаса по пределу трещиностойкости m, который примем равным n (т.е. m = n = 1,5). Отсюда допустимая сила

P |

|

|

K1C F B |

|

= |

|

|

|

|

|

|

|

|

|

|

|

|||

n (1,12 B )2 l K12C |

|

|

|

||||||

|

|

|

|

|

|

|

|||

= |

|

|

|

100 106 10 10 4 650 10 |

6 |

|

375кН. |

||

|

|

|

|

|

|

|

|

||

1,5 |

(1,12 650 106 )2 2 10 3 1002 1012 |

||||||||

Итак, разрушение смешанное. Допустимая сила (при растяжении полосы с трещиной) равна 375 кН. Видно, что трещина ослабила полосу: вместо 433 кН можно допустить только 375 кН.

Обратим внимание на то, что в расчете участвует коэффициент интенсивности напряжений К, хотя разрушение вязкое. В этом преимущество двухпараметрического критерия – не надо заранее думать о возможном виде разрушения, поскольку в расчетном уравнении (66) слева ‒ обычный коэффициент интенсивности напряжений,

114

а справа ‒ усложненная характеристика трещиностойкости, позволяющая вести расчет по коэффициенту К вне зависимости от вида разрушения.

115

2. ДЛИТЕЛЬНОЕ СТАТИЧЕСКОЕ НАГРУЖЕНИЕ

При длительном статическом нагружении появляется новый фактор воздействия на материал − время. При обычной комнатной температуре этот фактор практически не оказывает заметного влияния на поведение материала. Однако при повышенных температурах влияние его может быть значительным. При повышенных температурах в условиях длительного статического нагружения проявляются такие эффекты, как ползучесть металла, релаксация напряжений, непосредственно связанная с ползучестью, и снижение долговечности и длительной прочности или разрушение в результате ползучести металла.

В процессе длительного статического нагружения конкурируют два процесса: процесс упрочнения и процесс разупрочнения. Упрочнение связано с деформационным упрочнением, а разупрочнение ‒ с длительным действием напряжений при повышенных температурах. Часто разупрочнение называют возвратом. Современное состояние знаний не позволяет теоретически надежно предсказать характеристики поведения материала в условиях длительного статического нагружения. Корреляция между свойствами материала при ползучести и его механическими характеристиками, определенными при комнатной температуре, по-видимому, мала или вовсе отсутствует. Поэтому данные испытаний при комнатной температуре и эмпирические методы экстраполяции этих данных трудно использовать для прогнозирования поведения при ползучести в ожидаемых эксплуатационных условиях. Рассмотрим поведение металлических материалов в условиях длительного статического нагружения.

Ползучестью называется процесс нарастания остаточной деформации во времени при постоянных нагрузке или напряжении и температуре. Это явление происходит при напряжении ниже пределов текучести и пропорциональности материала при температуре испытания. Пластическая деформация ползучести реализуется по большому числу систем скольжения, особенно в приграничных зонах. Фактически все существующие материалы в той или иной степени обладают свойствами ползучести. Различают три вида ползучести: низкотемпературную, высокотемпературную и диффузионную ползучесть.

116

При низких температурах скорость ползучести быстро затухает и описывается уравнением вида

|

d |

|

|

или lnt , |

(68) |

|

dt |

t |

|||||

|

|

|

|

где и ‒ константы, зависящие от материала. Низкотемпературная ползучесть практически не зависит от уровня напряжений и температуры. Процесс упрочнения эффективно преобладает над процессом разупрочнения.

Для техники наибольшее значение имеет высокотемпературная ползучесть жаропрочных материалов в интервале температур 0,4‒0,7 от температуры плавления Тпл по абсолютной шкале температур и при скоростях нарастания деформации (10-2 ‒10) %/с.

Диффузионная ползучесть происходит при высоких уровнях температур и заключается в ориентированной диффузии атомов без скольжения.

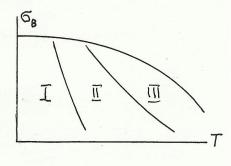

Схематически всю область существования материала в координатах «предельное напряжение σВ – температура Тпл» можно разбить на три зоны (рис. 64): I – зона низкотемпературной ползучести, II – зона высокотемпературной ползучести и III – зона диффузионной ползучести.

Рис. 64

2.1. Высокотемпературная ползучесть

Для изучения высокотемпературной ползучести материалов испытываются цилиндрические или плоские образцы на растяжение в соответствии с ГОСТ 3248 при постоянном напряжении или нагрузке и постоянной температуре. Результаты этих испытаний

117

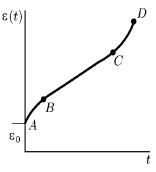

отражаются в виде кривых ползучести в координатах «полная деформация ε (t) (или остаточная деформация с(t)) – время t»

(рис. 65). В момент нагружения образец приобретает мгновенную деформацию 0( ), которая в зависимости от уровня напряжения σ

будет упругой или упругопластической. С течением времени ε (t) возрастает. Разность между полной и мгновенной деформациями в любой момент времени называется деформацией ползучестис(t) (t) 0 .. Кривая ползучести ε (t) в общем случае имеет три

участка: АВ – участок с постоянно уменьшающейся скоростью ползучести (первая стадия − стадия неустановившейся ползучести); ВС − участок с постоянной (минимальной) скоростью ползучести ξmin (вторая стадия − стадия установившейся ползучести); CD − участок ускоренной ползучести, заканчивающийся либо хрупким изломом, либо вязким разрушением образца, сопровождающимся образованием шейки (третья стадия).

Рассмотренная кривая ползучести характеризует процесс ползучести металлических сплавов, остающихся относительно стабильными в течение эксперимента. Если же в металле происходят структурные изменения, то вид кривой ползучести может существенно измениться. С инженерной точки зрения применение нестабильных материалов при длительном нагружении нежелательно, и важным преимуществом стабильных материалов является наличие четко выраженной второй стадии.

Третья стадия ускоренной ползучести часто объясняется уменьшением площади поперечного сечения образца и возрастанием истинных напряжений при постоянной нагрузке. Это подтверждается опытами на чистых металлах при постоянстве напряжений. В данном случае ускоренная ползучесть отсутствует вплоть до момента разрушения. Для сложных сплавов наблюдается увеличение скорости ползучести даже при постоянстве напряжений, что может быть связано с процессом трещинообразования.

118

С увеличением напряжения и температуры скорость пластической деформации возрастает, а продолжительность каждой стадии уменьшается.

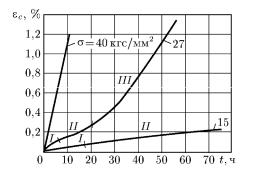

При жестких условиях испытания кривая ползучести может иметь только некоторые из трех участков. На рис. 66 представлены кривые ползучести сплава ХН56ВМКЮ при Т = 900 °С. Все три участка можно различить лишь при одном уровне напряжения.

Рис. 66

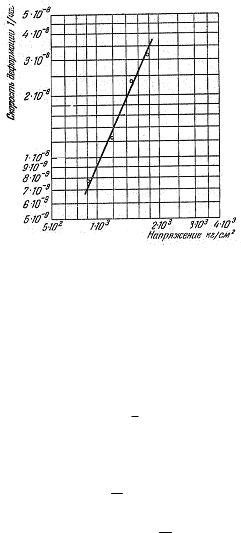

Наибольшее практическое значение имеет поведение материала на установившейся стадии ползучести, где скорость ползучести минимальна и постоянна. Минимальная скорость ползучести ξmin зависит от величины напряжения и уровня температуры. Чтобы установить зависимость минимальной скорости ползучести от напряжения, необходимо провести серию испытаний образцов при различных напряжениях и постоянной температуре и обработать результаты этих испытаний. Зависимость между ξmin и напряжением σ часто аппроксимируют степенной функцией

min B n , |

(69) |

где показатель ползучести n и коэффициент ползучести В – постоянные, характерные для данного материала. Эта зависимость оказалась очень удобной для использования в расчетах, и значения постоянных В и п были получены для широкого круга материалов. Из приведенного выражения следует линейная зависимость между логарифмами минимальной скорости ползучести и напряжения:

lg min lgB n lg .

Параметры этого уравнения lg B и n определяются путем обработки методом наименьших квадратов ряда экспериментальных

119

значений lg min и lg σ (рис. 67). Наклон прямой характеризует ве-

личину показателя ползучести. Определив показатель ползучести n, находим коэффициент B.

Рис. 67

Чем большая серия кривых ползучести при различных постоянных уровнях напряжений и неизменной температуре будет использована для построения прямой в координатах lg min lg ,тем

большая достоверность будет достигнута при определении параметров В и п, характеризующих ползучесть материала.

Зависимость между ξmin и абсолютной температурой Т хорошо описывается показательным законом

|

|

|

min |

|

|

Ce T , |

(70) |

где С и γ – постоянные.

Логарифмируя левую и правую часть выражения (70), получаем

линейную зависимость ln min от 1 :

T

ln min lnC .

T

120