Голцев Методы механических испытаний и механические 2012

.pdf

Для определения параметров этой зависимости (ln С и γ) ряд

экспериментальных значений ln min |

и |

1 |

из испытаний на ползу- |

|

|||

|

|

T |

|

честь при постоянном напряжении и различных уровнях температуры также обрабатывают по методу наименьших квадратов.

Анализ закономерностей ползучести различных материалов показал, что при одинаковых сходственных, или гомологических,

температурах ( T1 T2 ) их поведение аналогичное. Так, ре-

Tпл1 Tпл2

зультаты испытания свинцовых образцов при комнатной температуре позволили установить некоторые общие закономерности поведения стальных образцов при температуре 500°С.

Для аналитического описания процесса ползучести одновременно на первой и второй стадиях использовано два подхода. Первый основан на предположении о геометрическом подобии кривых ползучести при различных напряжениях для заданной температуры. В этом случае любая кривая ползучести может быть получена из другой умножением ее ординат на величину, являющуюся функцией напряжения, т.е. c (t) f ( ). Для степенной зависи-

мости деформации ползучести от напряжения получаем зависимость

c (t) n , |

(71) |

где функция (t)имеет вид одной из кривых ползучести.

Второй подход учитывает отдельно закономерности ползучести на первой и второй стадиях и представляет собой деформацию ползучести, состоящую из двух членов:

c Q1 Q2 t ,

где Q 1 и Q2 ‒ функции напряжений и температуры, а (t) ‒ быстро убывающая функция времени. Если время t относительно мало, то вторым членом можно пренебречь, и имеем подобие кривых ползучести на первой стадии c Q1 . Если t велико, мож-

но пренебречь первым членом. В этом случае c Q2 t , что озна-

чает постоянство скорости деформации на второй стадии. Зависимости, основанные на втором подходе, являются более гибкими,

121

однако чаще используются для практических расчетов зависимости первой группы (71), которые проще.

Принимая во внимание зависимости (69) и (71), получаем

B |

d |

и Bdt . По сути дела, имея серию кривых ползуче- |

|

dt |

|||

|

|

сти при различных напряжениях и постоянной температуре, получаем значения показателя степени n, коэффициента B и функции(t), как характеристик материала. Значение коэффициента B и

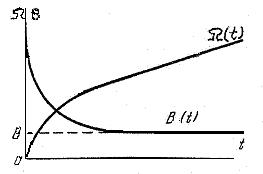

функцию (t) можно определить и графически (Рис. 68).

Рис. 68

Сопоставление материалов по их сопротивлению ползучести часто проводится с помощью условной характеристики, называемой пределом ползучести. Существуют два определения для предела ползучести. Первое относится к случаю относительно непродолжительной работы материала при высоких уровнях напряжения и температуры, когда существенную роль играют процессы, происходящие на первой стадии ползучести, например работа лопаток авиационных газовых турбин. В соответствии с первым определением пределом ползучести называется напряжение, при котором остаточная деформация в условиях длительного статического нагружения достигает определенной величины за заданный промежуток времени, равный времени эксплуатации детали (например, 0,1 % за 300 ч) при температуре Т. Второе определение относится к случаю длительной работы конструкции в стационарных условиях при относительно невысоких напряжении и температуре, когда первой стадией ползучести практически можно пренебречь, а учитывать только деформацию ползучести, накапливаемую на второй

122

стадии с постоянной скоростью, например работа лопаток паровой турбины тепловой станции. В соответствии со вторым определением пределом ползучести называется напряжение, при котором скорость ползучести на установившейся стадии ξmin равна заданной величине (например, 10 8 ч 1) при температуре Т. Отметим, что предел ползучести не только является характеристикой материала, но и учитывает фактор времени.

Предел ползучести рекомендуется определять при допусках на удлинение от 0,1 до 1 % и длительности испытания от 50 до 10 000 ч. Если предел ползучести определяется по скорости ползучести, то общая продолжительность испытания должна составлять не менее 2000–3000 ч, при условии продолжительности прямолинейного участка кривой ползучести не менее 500 ч. Скорость ползучести определяется по формуле

|

l |

, |

(72) |

|

|||

|

l0 t |

|

|

где l – абсолютное приращение длины образца за время |

t; l0 – |

||

расчетная длина. |

|

|

|

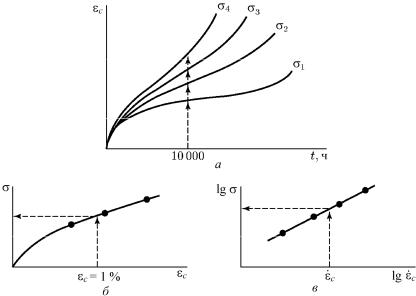

Порядок определения условного предела ползучести следующий: испытывают серию образцов (не менее четырех) при данной температуре и трех-четырех уровнях напряжения. Количество образцов в серии должно обеспечивать задаваемую точность определения предела ползучести. Результатом испытаний являются первичные кривые ползучести в координатах «деформация c –

время t» (рис. 69,а). В случае нахождения предела ползучести по заданной деформации при обработке первичных кривых ползучести определяются величины относительных деформаций, соответствующих заданной длительности, например 10 000 ч. Затем по найденным величинам деформации строится график зависимости напряжения σ от деформации c (рис. 69,б), из которого по задан-

ному допуску (например, 1 % деформации) находится значение искомого напряжения.

В случае определения предела ползучести по заданной скорости ползучести, обрабатывая первичные кривые ползучести, находят средние скорости ползучести на прямолинейных участках каждой кривой. Затем строят график зависимости логарифма напряжения σ от логарифма скорости ползучести ξ (рис. 69,в). Эта зависимость в

123

логарифмической системе координат изображается прямой, что позволяет легко определить напряжение, соответствующее заданной скорости ползучести ξ. Эти способы позволяют находить искомое напряжение с погрешностью, не превышающей 5 МПа.

Рис. 69

При определении предела ползучести по деформации ползучести в обозначение этой величины указываются допуск на деформацию, время и температура испытания, например 7000,2/100 – предел ползучести при допуске на деформацию 0,2 % за 100 ч испытания при температуре 700 °С. Пример обозначения предела ползучести при скорости ползучести 1 · 10–5 %/ч и температуре 600 °С –

600 5 . 110

Продолжительность испытания на ползучесть, как правило, ограничена тысячами, редко десятком тысяч часов. В то же время многие конструкции и механизмы эксплуатируются годы и даже десятки лет в условиях, когда проявляются процессы ползучести материалов. К ним относятся оборудование электростанций, нефтеперерабатывающих заводов, химических предприятий, атомных

124

энергетических установок и др. Поэтому остро стоит вопрос о прогнозировании ползучести материала на большие времена на основе результатов кратковременных испытаний. Наиболее распространенными методами использования данных, полученных при кратковременной ползучести, для описания длительной ползучести являются метод экстраполяции, метод механического ускорения и метод термического ускорения, а также использование темпера- турно-временных параметров. При этом желательно, чтобы время испытаний составляло по крайней мере 10 % ожидаемого срока эксплуатации. И если время испытаний составляет менее 1 % ожидаемого срока эксплуатации, вряд ли можно рассчитывать на удовлетворительные результаты.

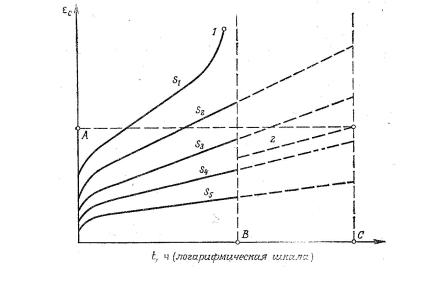

Метод экстраполяции заключается в том, что результаты испытаний представляются графически в виде семейства кривых зависимости деформации ползучести от времени для различных значений напряжений при одной и той же рабочей температуре, как показано на рис. 70. Кривые вычерчиваются до значений времени, соответствующих продолжительности лабораторных испытаний (точка B), а затем экстраполируются до расчетного срока службы (точка C). Требования к конструкции определяют предельную расчетную деформацию (точка A), по которой определяют величину расчетного напряжения.

Рис. 70

125

Метод механического ускорения заключается в том, что уровни рабочих напряжений при лабораторных испытаниях значительно превышают ожидаемые расчетные напряжения, так что расчетные деформации достигаются гораздо быстрее, чем в реальных условиях. Данные, полученные при механическом ускорении, вычерчиваются, как показано на рис. 71, в виде семейства кривых зависимости напряжения от времени для различных значений деформации при одной и той же постоянной температуре. Кривые для различных постоянных значений деформации вычерчиваются до значений времени, соответствующих продолжительности лабораторных испытаний (точка B), а затем экстраполируются до расчетного срока службы (точка C). Точка, в которой кривая для предельной расчетной деформации достигает расчетного срока службы, определяет расчетное напряжение.

Рис. 71

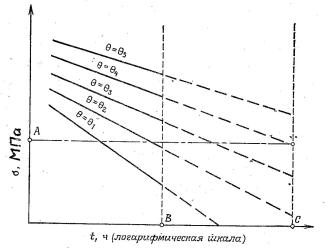

Метод термического ускорения предполагает проведение лабораторных испытаний при температурах, намного превышающих ожидаемые эксплуатационные температуры. Как показано на рис. 72, результаты представляются графически в виде семейства кривых зависимости напряжения от времени для различных значений температуры при одной и той же постоянной для всего семей-

126

ства деформации ползучести. Кривые вычерчиваются до значений времени, соответствующего продолжительности лабораторных испытаний, а затем экстраполируются до расчетного срока службы. Точка, в которой соответствующая расчетному значению температуры кривая достигает расчетного срока службы, определяет расчетное значение напряжения.

Рис. 72

Использование температурно-временных параметров основано на установлении соответствия между результатами кратковременных испытаний при повышенных температурах и результатами поведения материала при длительной эксплуатации в условиях действия более умеренных температур. Наиболее точными и практически полезными являются зависимости Ларсона ‒ Миллера и Менсона – Хаферда.

В соответствии с гипотезой Ларсона – Миллера утверждается, что для каждой совокупности материала и уровня напряжений существует единственное значение параметра Р, который связан с температурой и временем соотношением Р(σ)=Т(C+lnt). Это соотношение исследовалось и с успехом применялось Ларсоном и Миллером при анализе ползучести и разрыва 28 различных мате-

127

риалов. В табл. 9 приведены эквивалентные условия, определенные с помощью параметра Ларсона – Миллера.

|

Таблица 9 |

Эксплуатационные |

Эквивалентные |

условия |

условия испытания |

10000 ч при 540°С |

13 ч при 650°С |

1000 ч при 650°С |

12 ч при 730°С |

1000 ч при 730°С |

12 ч при 815°С |

1000 ч при 150°С |

2,2 ч при 205°С |

В соответствии с гипотезой Менсона – Хаферда утверждается, что для заданного материала и заданной величины напряжения существует единственное значение параметра Р’, который связан с температурой и временем соотношением Р’(σ)=(Т‒Та)/(lgt‒lgtа), где Ta и ta ‒ постоянные материала.

Суть расчета конструкции на ползучесть заключается в том, что деформация деталей не будет превышать допустимого уровня, при котором нарушится конструктивная функция, т.е. взаимодействие узлов, за весь срок эксплуатации конструкции. При этом должно выполняться условие

c k n c ,

разрешив которое, получаем уровень рабочих напряжений. Обратим внимание на тот факт, что при расчете на ползучесть речь не идет о недопущении разрушения конструкции. Решается лишь задача недопущения чрезмерной ее деформации. Например, деформация ползучести лопаток авиационной газовой турбины, работающих при температурах до 1200 °С, не нарушит условий работы турбины за весь срок ее эксплуатации.

В реальных условиях ползучесть, как правило, протекает при изменяющихся напряжениях и температурах, и для описания соответствующих процессов используются технические теории ползучести на базе характеристик, полученных при постоянных напряжениях и температуре.

Обычно для оценки сопротивления материала ползучести получают серию кривых ползучести по результатам испытания образцов при различных постоянных уровнях напряжения. Обрабатывая эту серию кривых ползучести, можно определить константы и параметры аналитических зависимостей соответствующих теорий

128

ползучести и определить пределы ползучести. Сущность технических теорий ползучести состоит в выборе основных переменных, определяющих процесс ползучести, и установлении функциональных зависимостей между ними. В соответствии с этим различают три основные технические теории ползучести: старения, течения и упрочнения.

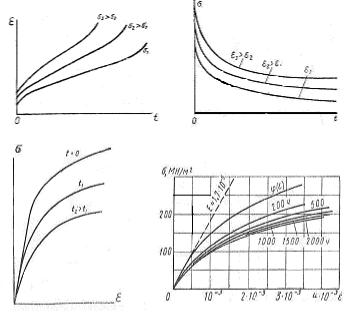

Согласно теории старения при определенной температуре существует постоянная зависимость между деформацией ползучести, напряжением и временем, т.е. постулируется наличие в системе

координат |

c , σ, t |

поверхности, описываемой функцией |

Ф1( c , ,t) 0. Рассекая эту поверхность плоскостями, перпенди-

кулярными координатной оси , получаем серию кривых ползучести при постоянных напряжениях (рис. 73,а). Сечение поверхности плоскостями, перпендикулярными оси деформации, дает серию кривых релаксации напряжений (рис. 73,б), а сечение поверхности плоскостями, перпендикулярными оси времени, ‒ серию так называемых изохронных кривых ползучести (рис. 73,в) .

а |

б |

в |

г |

Рис. 73

129

Если изохронные кривые геометрически подобны, тогда( ) (t ). При (t ) 1 получаем функцию статического де-

формирования ( )на начальный момент времени. Функция

1

(t ) хорошо описывается уравнением вида (t ) 1 tb , где α

и b ‒ постоянные, зависящие от материала и температуры. На рис. 73,г приведены изохронные кривые деформации хромистой стали для различных значений времени.

Изохронная кривая используется при расчете напряжений и деформаций детали, работающей в условиях ползучести, для заданного значения времени.

Деформация ползучести по теории старения является функцией напряжения и времени. c f ( , t). Используется следующая ана-

литическая зависимость между параметрами по теории старения:

c n (t), |

(73) |

которая обобщает на случай изменяющихся напряжений записанную ранее зависимость при постоянном напряжении.

Теория течения устанавливает связь между скоростью пластической деформации, напряжением и временем, т.е. предполагается наличие функциональной зависимости Ф2 ( , ,t) 0, откуда следует зависимость скорости ползучести от напряжения и времени

f( , t ) или

B n . |

(74) |

По теории упрочнения (в простейшей форме) в качестве основных переменных принимаются пластическая деформация, скорость пластической деформации и напряжение. В функциональную зависимость Ф3 ( , , ) 0 время в явном виде не входит, и скорость деформации по теории упрочнения будет зависеть от напряжения и накопленной деформации ползучести, f ( , c ). Аналитиче-

ская зависимость, связывающая основные параметры по теории упрочнения, имеет вид

|

|

|

. |

(75) |

c |

|

130