Голцев Методы механических испытаний и механические 2012

.pdf

где P – нагрузка при разрушении диска; h – толщина диска; d и D – диаметры пуансона и опоры соответственно; μ – коэффициент Пуассона.

1.5.4. Испытание пластин в оправке на продавливание. Определение сопротивления срезу

Продавливание пластин используется для определения сопротивления срезу пластичных материалов толщиной от 0,1 мм и выше и проводится в приспособлении, аналогичном приведенному на рис. 47. Отличие заключается в том, что диаметры пуансона и отверстия в опорном кольце совпадают. В этих испытаниях осуществляется срез листового материала по круговому контуру при напряженном состоянии, близком к чистому сдвигу. Сопротивление срезу оценивается как отношение максимальной нагрузки при сре-

зе к его контурной поверхности: τср = Pmax , где d – диаметр пуан-

dh

сона, h – толщина диска. Проведенными исследованиями было показано, что существует связь между τср и временным сопротивлением материала σВ: τср = 0,6σВ.

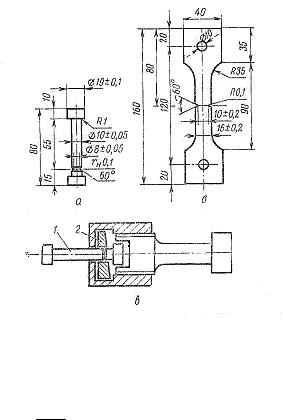

1.6.5. Испытание цилиндрических образцов на двойной срез

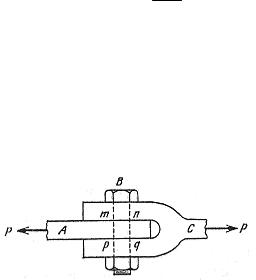

Для определения сопротивления срезу проволоки, прутка, болтов используется испытание на двойной срез (рис. 49).

Рис. 49

Соединение, состоящее из проушины А, серьги С и болта (образца) В, который проходит через отверстия в проушине и серьге, нагружается растягивающим усилием вплоть до разрушения образ-

91

ца по сечениям mn и pq. Сопротивление срезу находят по формуле

2P

ñð , где d – диаметр образца.

d2

В экспериментах была также выявлена устойчивая связь между τср и временным сопротивлением σВ для различных материалов: τср = 0,7σВ – для отожженной стали и титана; τср = 0,65σВ – для среднепрочной стали; τср = 0,6σВ – для высокопрочных сталей; τср =

=0,5σВ – для алюминиевых и магниевых сплавов.

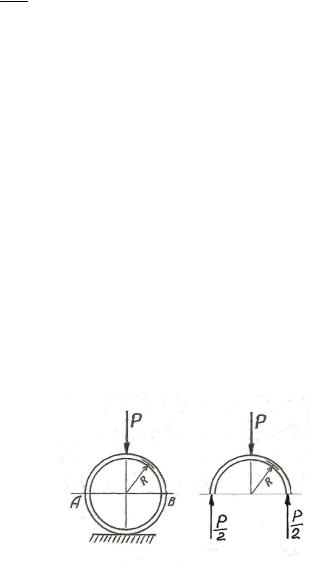

1.6.6.Испытание кольцевых образцов из хрупких материалов, например керамики, на сжатие. Определение предела прочности материала

Изготовление стандартных образцов для ряда материалов связано со значительными трудностями, а иногда и невозможно. Это относится, в частности, к керамикам, находящим все большее применение в технике. Образцы таких материалов простой формы, например пластины, или формы конструктивных элементов (кольцо) могут быть изготовлены методом спекания в форме. Их отличают повышенная чувствительность к концентрации напряжений и хрупкий характер разрушения.

Испытание кольцевого образца на сжатие позволяет максимально упростить процесс нагружения образца, его разрушение и определить характеристику прочности. При этом реализуется, по сути, поперечный изгиб кривой балки на двух опорах (рис. 50).

Рис. 50

92

Предел прочности |

при изгибе определяется |

по форму- |

||||

ле Ви |

|

3Pk Dср |

, где Pk |

– зафиксированная нагрузка |

разрушения |

|

2bh2 |

||||||

|

|

|

|

|

||

образца; Dср – средний диаметр кольца; b – ширина кольца; h – толщина кольца.

Следует ожидать существенного разброса результатов испытания, характерного для хрупкого разрушения, что может потребовать их статистической обработки.

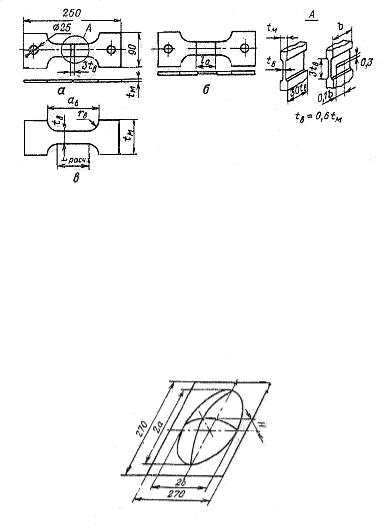

1.6.7. Двухосное растяжение листовых материалов

Особенности работы листовых материалов в изделиях при двухосном растяжении (фюзеляж и крыло самолета, корпус ракеты и др.) не позволяют по результатам испытания образцов на одноосное растяжение надежно выбирать материал для подобных изделий. В этой связи был разработан ряд методов испытания на двухосное растяжение простых по форме образцов, которые можно подразделить на две группы: испытание образцов с несимметричным двухосным растяжением (различным соотношением главных напряжений σ1/σ2) и симметричным (σ1 = σ2).

Примером реализации двухосного нагружения с отношением σ1/σ2 = 2 может служить:

статический поперечный симметричный изгиб широкой пластины с b/t ≥ 10 (двухосность напряженного состояния начинает проявляться при b/t ≥ 5). При этом в середине пластины (там, где приложена сосредоточенная сила) в крайних растянутых слоях возникает двухосное растяжение, а в крайних сжатых слоях – двухосное сжатие. Появление второго растягивающего (сжимающего) напряжения обусловлено стеснением деформации в поперечном направлении пластины. Двухосность напряженного состояния возникает только в упругопластической области деформирования пластины;

растяжение осевой силой широкого образца с короткой плоской двухсторонней выточкой (рис. 51,а) и длиной выточкой (рис. 51,б). И в этом случае двуосное напряженное состояние возникает в упругопластической области деформирования образца. И в первом, и во втором случаях поперечная деформация ε2 равна нулю.

93

Рис. 51

При испытании осевой растягивающей силой образца с плоской двусторонней выточкой условный и истинный пределы прочности определяют, как при осевом растяжении стандартных образцов.

Примером реализации несимметричного двухосного нагружения с отношением напряжений σ2/σ1 = 0,7 может служить нагружение внутренним давлением эллипсоидных сегментов с отношением b/a = 0,5, защемленных по контуру (рис. 52). Здесь b/a – отношение полуосей эллипсоидного сегмента.

Рис. 52

Расчет условных напряжений разрушения эллипсоидных сегментов производится по формуле

|

max |

|

|

pR1R2 |

|

, |

(39) |

|

|

|

|||||

|

|

t (R R ) |

|

||||

|

|

|

0 |

2 |

1 |

|

|

94

где R1 и R2 – максимальные радиусы эллипсоида в двух взаимноперпендикулярных направлениях; α – отношение главных напряжений, равное 0,7, для эллипсоидных сегментов с отношением полуосей 0,5.

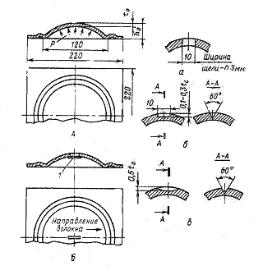

Симметричное двухосное растяжение может быть получено при нагружении внутренним давлением сферических сегментов, защемленных по контуру (рис. 53), и растяжении крестообразного образца двумя взаимно-перпендикулярными силами P1=P2. При таком нагружении двухосность напряженного состояния проявляется как в упругой, так и упругопластической области деформирования.

Сферические сегменты (А – гладкий образец, Б – образец с надрезом) испытывают на установке ДРОМ-2. Расчет напряжений разрушения сферических сегментов производится по формулам, принятым для сферических сосудов:

|

|

|

pR |

, |

(40) |

max |

|

||||

|

|

2t0 |

|

||

где p – разрушающее давление под образцом, R – радиус сферического сегмента, t0 – толщина станки сферического сегмента перед испытанием.

Рис. 53

95

При испытании на изгиб пластин (плоский образец) определяют максимальную нагрузку и остаточный прогиб, соответствующий этой максимальной нагрузке. По полученным данным подсчитывают максимальное напряжение σmax по формуле

|

max |

|

3 |

|

Pmaxl |

, |

(41) |

|

bt2 |

||||||

|

2 |

|

|

|

|||

где l – расстояние между опорами, b – ширина пластины, t ‒ ее толщина.

Возможно также испытание рассмотренных образцов на двухосное растяжение и при наличии в них исходных надрезов, но об этом речь будет идти ниже.

Результаты испытания образцов на двухосное растяжение следует сравнивать с результатами испытания подобных образцов на осевое растяжение. Удовлетворительными можно считать материалы, которые при испытании на двухосное растяжение гладких образцов имеют прочность, равную или более высокую, чем при осевом растяжении, близкие значения равномерного удлинения и вязкий характер разрушения.

1.6.8.Испытание на растяжение и изгиб образцов

сконцентратором напряжений. Определение чувствительности материала к концентратору напряжений

Конструктивные концентраторы напряжений могут существенно снизить среднюю конструктивную прочность некоторых материалов и привести к разрушению при неожиданно низких средних напряжениях.

Для оценки чувствительности материала к концентратору напряжений (надрезу) при однократном статическом нагружении проводят испытание цилиндрических образцов с кольцевым надрезом на осевое растяжение и растяжение с перекосом (рис. 54,а) и испытание плоских образцов с двумя боковыми надрезами

(рис. 54,б).

Цилиндрические образца испытывают на растяжение в специальном приспособлении, приведенном на рис. 54,в. Перекос создается подкладыванием под головку образца шайб, состоящих из двух полуколец и имеющих различный угол наклона: 0; 4 и 8°.

96

Рис. 54

Оценочные характеристики:

номинальное разрушающее напряжение в сечении нетто σн, равное отношению максимальной нагрузки к площади сечения образ-

ца в надрезе н Pmax ;

Fн

чувствительность к надрезу n |

н |

, где σВ – предел прочности |

||||||

|

|

|||||||

гладкого образца; |

|

|

В |

|

|

|||

|

|

|

P0 P |

|

|

|||

чувствительность к перекосу |

, где P0 |

– максималь- |

||||||

|

||||||||

|

|

|

|

|

P0 |

|

|

|

ная нагрузка при испытании без перекоса, Pα – максимальная на- |

||||||||

грузка при испытании с заданным углом перекоса α; |

|

|||||||

пластичность |

в |

надрезе |

при |

осевом |

растяжении |

|||

н |

|

F0 F1 |

100 %, где F0 – исходное сечение в надрезе, изме- |

|

|||

|

|

F0 |

|

|

97 |

||

ренное на инструментальном микроскопе, F1 – сечение в надрезе после испытания измеряется по излому на инструментальном микроскопе.

При испытании на осевое растяжение плоских образцов с боковыми надрезами оценочной характеристикой материала является

н Pmax , где Pmax – максимальная нагрузка, Fн=bнt; bн – ширина

Fн

образца в надрезе, t – толщина образца.

Чувствительность к надрезу плоских образцов определяется так же, как и цилиндрических.

1.7. Оценка статической трещиностойкости материала

В последние годы активно используются подходы механики разрушения для определения сопротивления материала разрушению. Механика разрушения, изучающая предельные состояния тел с трещинами, существенно пополнила список механических свойств конструкционных материалов. В дополнение к характеристикам прочности (предел текучести, временное сопротивление и др.) и пластичности (относительное удлинение, относительное сужение), определяемым на гладких образцах, механика разрушения ввела в практику механического эксперимента и расчета характеристики трещиностойкости металла, определяемые при испытаниях образцов с трещинами. Наибольшее распространение получили такие характеристики трещиностойкости, как критический коэффициент интенсивности напряжений (вязкость разрушения), критическое раскрытие в вершине трещины, инвариантный JC- интеграл (упругопластическая вязкость разрушения), предел трещиностойкости.

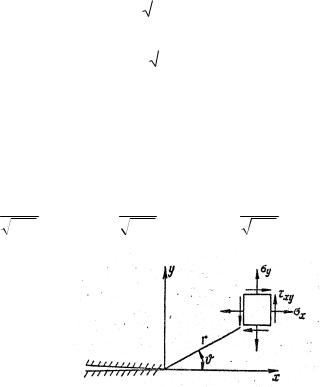

1.7.1. Коэффициент интенсивности напряжений

Коэффициент интенсивности напряжений К определяет уровень нормальных и касательных напряжений в области, примыкающей к кончику трещины (рис. 55). В большинстве случаев образец плоский, поскольку его изготавливают из листа металла. Значение коэффициента интенсивности напряжений зависит от нагрузки Р, действующей на образец или элемент конструкции, длины трещи-

98

ны L, поперечных размеров образца ‒ ширины B и толщины t. В общем случае формула для коэффициента интенсивности напряжений имеет вид

|

|

|

|

|

|

|

|

P |

|

|

L |

|

|

||||||||

|

|

|

K |

|

|

|

|

|

|

|

|

Y |

|

|

|

|

|

(42) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

Bt |

|

B |

|

|

||||||||

или |

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

L |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

* |

|

|

|

|||||||

|

|

|

K |

|

|

|

LY |

, |

(42а) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Bt |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

||||||

|

L |

и Y* |

|

L |

, получившие название К-тарировки |

||||||||||||||||

где функции Y |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|||||||||||||||||||

B |

|

B |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

(или геометрического фактора), учитывают взаимодействие кончика трещины с границами образца. Напряженное состояние у вершины трещины:

K K K

x

2 r f1(v); y

2 r f1(v); y

2 r f2(v); xy

2 r f2(v); xy

2 r f3(v).

2 r f3(v).

Рис. 55

Критический коэффициент интенсивности напряжений в условиях плоской деформации K = K1c , при котором начинается распространение трещины, получил наименование “вязкость разрушения". По своему смыслу коэффициент интенсивности напряжений K отличается от K1c так, как отличается, например, напряжение при растяжении гладкого образца от временного сопротивления σВ. Вязкость разрушения K1c в настоящее время ‒ основная характе-

99

ристика трещиностойкости материала. Она количественно оценивает способность материала сопротивляться росту трещины. Определение и применение этой характеристики обусловлены наличием теоретических решений для коэффициентов K различных типов образцов, сравнительно малой зависимостью вязкости разрушения от размеров и формы образца, использованного для ее определения, возможностью применения вязкости разрушения K1c в критериальных соотношениях при расчете на прочность конструкции при наличии трещины.

Экспериментальное определение K1c связано с измерением нагрузки Р, при которой в образце известных размеров начнется распространение трещины длиной L, и вычислением значения K1c по формуле типа (42). Отметим, что K1c является силовой характеристикой трещиностойкости материала при однократном статическом нагружении.

1.7.2.Раскрытие трещины

Впроцессе нагружения образца с трещиной происходит взаимное удаление (расхождение, смещение) берегов трещины ‒ раскрытие трещины. Сначала наблюдается упругое (обратимое) раскрытие, затем в области перед кончиком трещины возникают значительные деформации и раскрытие становится необратимым (рис. 56). Степень близости текущего состояния образца к критическому определяется развитием пластической деформации в об-

ласти кончика трещины. Поэтому раскрытие кончика трещины приобретает смысл количественной меры сопротивления материала локальному пластическому деформированию. Значение интегральным образом характеризует состояние материала на стадии процесса пластической деформации в малых объемах.

При критическом значении = c пластическая зона разрушается, и трещина начинает распространяться. Поэтому «критическое раскрытие трещины» c определяет трещиностойкость материала в пластичном состоянии, его деформационное сопротивление разрушению.

100