Голцев Методы механических испытаний и механические 2012

.pdf

может быть достигнут предел текучести материала, что вызовет повторную пластическую деформацию растяжения.

Рис. 112

Усилие, возникающее при нагружении, передается через плиту 11 на колонны 12. В этом случае во время нагревания образца в колоннах возникает деформация растяжения, а во время охлаждения – деформация сжатия. Регистрация нагрузки в процессе испытаний осуществляется путем измерения упругой деформации колонн, имеющих кольцевое поперечное сечение. Измерение этой деформации производится с помощью механотронного датчика 8, установленного на верхней плите около одной из колонн, внутри которой помещается стержень 10, опирающийся снизу на основание, а сверху касающийся штыря 9 механотрона 8. Перемещение штыря механотрона соответствует перемещению стержня 10 в колонне 12 при сжатии и растяжении последней. Погрешность измерения усилий не превышает 3 % измеряемой величины.

191

Измерение деформации образца в его нагретой части производится экстензометром, основным элементом которого является механотронный датчик перемещения с погрешностью, не превышающей 2 % измеряемой величины. Схема экстензометра показана на рис. 113.

Рис. 113

Экстензометр фиксируется кварцевыми трубками 4 на образце 5 в нужном сечении благодаря силам упругого шарнира 3. Электрон- но-механический датчик малых перемещений и усилий – механотрон 1 ‒ используется для измерения относительного смещения задних плеч рычагов. Винт 2 служит для установки электрического нуля мостовой схемы измерения деформации.

Применение экстензометра позволяет записывать на потенциометре изменение диаметра образца в процессе испытания. С помощью двухкоординатного самописца регистрируются циклические диаграммы деформирования в координатах «усилие P–изменение диаметра образца d» и «усилие P–изменение температуры образца T» в течение цикла в наиболее нагретом месте, необходимые для получения циклической диаграммы деформирования в координатах «напряжение σ–продольная деформация ε».

Полная продольная механическая деформация ε выражается через компоненты поперечной деформации в каждый момент деформирования. На основании допущения о несжимаемости материала при пластическом деформировании:

d |

|

|

P |

|

|

||

2 |

|

T T |

|

|

1 2 T , |

(109) |

|

d |

E T F |

||||||

|

|

|

|

|

|||

192

где d – диаметр образца; F – площадь его поперечного сечения; P – усилие на образце; T , E T и T – коэффициент линейного расширения, модуль упругости и коэффициент Пуассона в функции температуры T соответственно; T – интервал температур.

Построив диаграмму деформирования « – » , определяют размах пластической деформации за цикл p , который равен ширине

петли гистерезиса. Далее, используя зависимость (106), определяют долговечность образца Nf .

Существуют различия в накоплении повреждений при механической малоцикловой усталости и термической усталости.

На рис. 114 приведены данные, полученные при механическом деформировании образцов из нержавеющей стали и постоянных температурах от 350 до 500 °С, а также деформировании полностью закрепленных образцов в условии циклически изменяющейся температуре от 200 до 500 °С со средним значением температуры цикла 350 °С.

Рис. 114

Приведенные результаты показывают, что при одинаковом размахе пластической деформации число циклов до разрушения в случае циклического изменения температуры гораздо меньше, чем при циклическом механическом воздействии, хотя даже в одном случае образцы испытывались при температуре на 100 °С выше максимальной температуры 500 °С при ее циклическом изменении.

193

4. УДАРНОЕ НАГРУЖЕНИЕ

Ударное или импульсное нагружение имеет место при столкновении конструкций или при внезапном приложении силы. Увеличение скорости нагружения вносит свои особенности в процессы деформирования и разрушения, которые необходимо учитывать при оценке поведения материалов в эксплуатационных условиях. Скорость относительной деформации может изменяться в диапазоне 10-10 – 106 1/с. При кратковременном статическом нагружении скорость деформации обычно равна 10-4 – 10-2 1/с, и ее изменения в указанных пределах влияет несущественно. Переход к скоростям порядка 102 1/с уже заметно влияет на сопротивление металлов деформации и разрушению. При высоких скоростях начинают проявляться инерционное сопротивление материала и влияние условий прохождения волн деформаций и напряжений.

Так, изменение сопротивления материала σ при внедрении в полупространство недеформируемого наконечника с различной скоростью v можно выразить следующим образом:

|

( |

v |

)n k v2 , |

(110) |

|

||||

0 |

|

v |

|

|

|

0 |

|

|

|

где σ0 – сопротивление деформированию при малой (статической) скорости v0; n – постоянная материала; k – постоянная, зависящая от формы наконечника; ρ – плотность материала.

Из данного выражения следует, что увеличение v приводит к повышению сопротивления деформированию собственно самого материала (первый член) и к увеличению инерционного воздействия (второй член). В зависимости от соотношения слагаемых в рассматриваемом выражении превалирует тот или иной фактор, определяющий сопротивление деформированию.

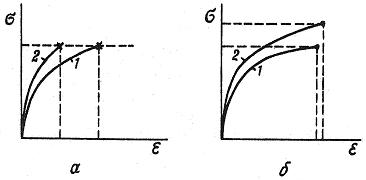

Влияние скорости нагружения на сопротивление деформированию и пластичность материала можно проанализировать схемами, представленными на рис. 115.

194

Рис. 115

Кривые деформации на рис. 115,а при статическом (1) и динамическом (2) нагружении соответствуют малой зависимости сопротивления разрушению от скорости, что характерно для разрушения путем отрыва, когда повышение скорости нагружения приводит к охрупчиванию материала. Рис. 115,б отражает увеличение сопротивления разрушению с повышением скорости, что, как правило, наблюдается при разрушении путем среза, и пластичность изменяется незначительно или даже возрастает.

В зависимости от скорости приложения нагрузки ударное нагружение может рассматриваться как квазистатическое или ударное. В случае ударного нагружения необходимо учитывать не только величину нагрузки, но и время, в течение которого она достигает конечного значения, и импульс, представляющий собой площадь под кривой зависимости нагрузки от времени. При действии ударных или импульсных нагрузок не только повышаются напряжения по сравнению с квазистатическим нагружением, но и могут значительно меняться свойства материала – возрастают предел текучести и предел прочности материала, снижается его пластичность, т. е. происходит охрупчивание материала.

Обратим внимание на тот факт, что один и тот же материал может находится в хрупком или пластичном состояниях. Переходу материала из пластичного состояния в хрупкое способствует ряд факторов. Причем мы не будем учитывать влияние технологических факторов, изменяющих структуру материала, а будем рассматривать лишь влияние механических факторов испытания материала, таких как скорость нагружения, концентрация напряжений,

195

температура испытания. Это влияние обычно оценивается при проведении ударных испытаний образцов, осуществляемых на маятниковых копрах в соответствии с ГОСТ 9454.

По своим скоростным показателям испытания на маятниковых копрах (скорость удара 5–7 м/с) относятся к квазистатическому нагружению. Метод основан на разрушении при изгибе образца с концентратором в виде одного краевого надреза одним ударом маятника копра. Обычно испытывается призматический образец квадратного сечения 10 10 мм и длиной 55 мм с краевым надрезом глубиной 2 мм в середине образца. Могут испытываться образцы других размеров и образцы с выращенной усталостной трещиной. Типы и размеры возможных образцов указаны в ГОСТе. Важным элементом образца является тип надреза. При одинаковой глубине 2 мм он может иметь вид U-образного с радиусом закругления дна надреза 1 мм или вид V-образного с радиусом закругления 0,25 мм и углом раскрытия 45‒60°. Образец с U-образным надрезом называют образец Менаже, а образец с V-образным надрезом называют образец Шарпи-V.

В результате испытания определяют полную работу, затраченную при ударе на разрушение образца (работу удара) К, и ударную вязкость КС. Работу разрушения образца Менаже обозначают KU, а образца Шарпи-V – KV. Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора. В зависимости от вида концентратора (U- или V-образный надрез) ударная вязкость обозначается как KCU или KCV. На рис. 116 представлена схема нагружения образца при испытании его на удар.

Рис. 116

196

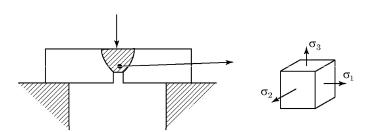

В зоне концентрации напряжений происходит локализация деформации, и (вследствие стеснения деформации в поперечном направлении) возникает объемное растяжение, которое в сочетании с высокой (порядка 102 1/с) скоростью деформирования способствует проявлению хрупкости материала.

Хотя ударная вязкость как свойство материала носит условный характер, она оказалась весьма чувствительной к особенностям структуры материала и механического его поведения. Например, различие в комплексе свойств при деформировании и разрушении мелко- и крупнозернистого железа четко выявляется ударной вязкостью, тогда как статические характеристики этого не отражают

(табл. 10).

|

|

|

|

|

Таблица 10 |

Структура железа |

т , МПа |

в , МПа |

, % |

, % |

KCV, МДж/м2 |

Мелкозернистая |

268 |

375 |

35,3 |

72,2 |

1310 |

|

|

|

|

|

|

Крупнозернистая |

185 |

345 |

36,9 |

66,7 |

260 |

|

|

|

|

|

|

Испытанию на удар подвергаются практически все материалы. При поставках металла ударная вязкость является настолько же обязательной характеристикой металла, как т , в и δ. Она характеризует способность материала сопротивляться хрупкому разрушению (поглощать энергию удара за счет пластического деформирования) при заданной температуре испытания.

Проанализируем факторы, которые способствуют охрупчиванию образца и отражаются в методе ударных испытаний. К этим факторам относятся: скорость нагружения, концентрация напряжений и температура испытания. Следует иметь в виду, что испытаниям могут подвергаться материалы малопластичные и пластичные. И, конечно, они различно реагируют на отмеченные факторы воздействия. В зависимости от типа материала его разрушение возможно или путем отрыва, или путем среза, что соответствует хрупкому или вязкому характеру разрушения. Сопротивление отрыву и сопротивление срезу выражаются через соответственно истинные нормальное напряжение Sотр и истинное касательное напряжение при срезе tср. У пластичных материалов tср < Sотр. У хрупких материалов tср > Sотр.

197

Влияние скорости нагружения на сопротивление разрушению

Увеличение скорости нагружения мало влияет на сопротивление материала отрыву, тогда как сопротивление материала срезу возрастает значительно. При этом отмечается и увеличение предела текучести материала. Существенное увеличение предела текучести и предела прочности при разрушении срезом отмечается лишь в ограниченной области увеличения скорости нагружения до 10 м/с. Дальнейшее увеличение скорости нагружения практически не влияет на сопротивление срезу, а при некоторых значительных скоростях начинает приводить к снижению сопротивления разрушению. Следует оговориться, что эти результаты касаются испытания гладких образцов. Людвиком была предложена схема, объясняющая переход из вязкого состояния в хрупкое в связи с увеличением скорости деформирования. Он исходит из того факта, что материал обладает одновременно двумя сопротивлениями разрушению: сопротивлением отрыву, которое слабо зависит от скорости нагружения, и сопротивлением срезу, существенно зависящее от скорости нагружения. С ростом скорости нагружения возрастает сопротивление срезу, и оно начинает превосходить сопротивление отрыву, что приводит к изменению характера разрушения от среза к отрыву. Увеличение скорости нагружения приводит также к снижению пластичности материала, т.е. его охрупчиванию.

Влияние концентрации напряжений на сопротивление материала разрушению

Концентрация напряжений является важнейшим фактором, приводящим к охрупчиванию образца. Было показано испытаниями, что увеличение остроты надреза приводит к повышению эффективного коэффициента концентрации напряжений, а, следовательно, и уровня напряжений. Наибольшая жесткость испытания (с максимальной степенью концентрации напряжений) достигается при испытании образца с исходной усталостной трещиной.

Однако увеличение напряжения при испытании не является единственной функцией концентрации напряжений. Введение концентратора напряжений в образец значительно сокращает эффективную длину образца, подвергаемого воздействию эффективных

198

напряжений, сводя ее до размеров непосредственно зоны концентрации напряжений. Это приводит к тому, что на порядки возрастает скорость нагружения образца, что является дополнительным охрупчивающим фактором при испытании образца.

И наконец, третий эффект концентратора – в области перед концентратором напряжений (вершиной надреза или трещины) возникает объемное напряженное состояние – объемное растяжение, приводящее к реализации условий плоской деформации за счет стеснения деформации в поперечном направлении. Это также является важным охрупчивающим фактором в результате снижения максимальных касательных напряжений.

Итак, видим, что в изгибном образце, испытываемом на ударную вязкость, реализуются все условия, способствующие максимальному охрупчиванию образца.

Влияние температуры испытания на сопротивление материала разрушению

Ударная вязкость металла существенно зависит от температуры испытания. Это особенно относится к металлам и сплавам с ОЦКрешеткой, состояние которых изменяется с понижением температуры от вязкого к хрупкому. Для металла в хрупком состоянии характерны низкие значения ударной вязкости, мало изменяющиеся в широком диапазоне изменения температуры (так называемое «нижнее плато» значений ударной вязкости). При вязком состоянии характерны высокие значения ударной вязкости («верхнее плато»). Переход из одного состояния в другое происходит в определенном температурном интервале – температурном интервале хрупко-вязкого перехода.

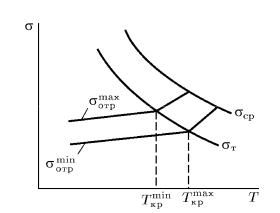

Для объяснения перехода металлов из хрупкого состояния в пластичное привлекается известная схеме А.Ф. Иоффе, которая учитывает особенности деформирования и разрушения металлических материалов: возможность разрушения путем отрыва (хрупкий характер разрушения) и путем среза (вязкий характер разрушения). Отмечается слабая зависимость сопротивления отрыву отр от температуры при значительном разбросе этой характеристики и существенное снижение сопротивления течению т и сопротивления срезу ср с повышением температуры (рис. 117). Указанное изменение характеристик прочности и пластичности предопределяет

199

суммарное изменение ударной вязкости, например KCV, в зависимости от температуры в весьма жестких условиях нагружения, когда довольно четко выявляется так называемая критическая температура хрупкости, или температура хрупко-вязкого перехода Ткр .

Рис. 117

У разных материалов проявляются свои особенности хрупковязкого перехода: скачкообразный переход при определенной температуре Ткр (рис. 118,а); наличие области разброса KCV в пределах экстремальных значений, определяющей интервал хрупко-вязкого перехода Tкрmin Tкрmax (рис. 118,б); суженная область разброса KCV

в определенном интервале температур (рис. 118,в). Хрупко-вязкий переход проявляется в изменении характера излома от хрупкого к вязкому, который также происходит в определенном температурном интервале. Причем этот переход не скачкообразный, а постепенный, с постепенным увеличением доли вязкой фазы в изломе и снижением хрупкой. Зона хрупкой фазы концентрируется в центральной части излома, а вязкая фаза нарастает по краям.

200