Голцев Методы механических испытаний и механические 2012

.pdfКак видим, все технические теории дают аналитические зависимости, представляющие степенную зависимость между деформацией и напряжением, что хорошо согласуется с результатами испытания образцов при постоянном напряжении.

2.2. Релаксация напряжений

Релаксацией напряжений называется процесс самопроизвольного снижения напряжений в детали во времени при неизменной начальной деформации. Она является следствием деформации ползучести, протекающей в детали в условиях постоянно снижающихся напряжений. Релаксацию можно наблюдать на примерах ослабления затяжки болтов фланцевых соединений, работающих при высоких температурах, ослабления посадки подшипника на валу и др.

Испытания образцов на релаксацию напряжений проводят в соответствии с ГОСТ 26007. Стандарт устанавливает методы испытаний на релаксацию напряжений при температурах до 1200 °С при растяжении, изгибе и кручении черных и цветных металлов и сплавов. Сущность методов состоит в том, что в испытуемых образцах определяется изменение напряжения во времени в условиях постоянства суммарной деформации расчетной части образца, равной заданной начальной деформации. Испытания на релаксацию напряжений проводятся на испытательных машинах, удовлетворяющих требованиям ГОСТ 28845 («Машины для испытания материалов на ползучесть, длительную прочность и релаксацию»).

Методы испытаний на релаксацию подразделяются:

на прямые и косвенные (к прямым методам относятся испытания в условиях постоянства суммарной деформации, к косвенным ‒ испытания в условиях постоянства суммарного перемещения);

по видам нагружения (на осевое растяжение, изгиб и кручение);

по точности определения изменения напряжения во времени делятся на три категории: 1-я – обеспечивается погрешность определения напряжения не выше 5 % измеряемой величины в любой момент испытания, 2-я – не свыше 15 % и 3-я – не свыше 25 %.

По требованиям к испытаниям все методы делятся на группы: I – без разгрузки, в режиме автоматического поддержания сум-

марной начальной деформации во времени в процессе испытания (для испытаний всех категорий точности);

131

II – испытания с периодической разгрузкой для испытаний 2-й и 3-й категорий точности.

Допускается также расчетная оценка релаксации напряжения материала по данным прямых испытаний на ползучесть по ГОСТ 3248.

Размеры образцов зависят от категории точности измерения напряжения. Для всех категорий точности используют цилиндрические образцы диаметром 10 мм и длиной 100 и 150 мм, а также плоские образцы шириной 10 мм и длиной 100 мм при толщине, соответствующей толщине листа. Возможны и другие размеры цилиндрических и плоских образцов, но с соблюдением соотношения

l=11,3

F0 , если диаметр цилиндрического образца превышает

F0 , если диаметр цилиндрического образца превышает

5 мм, а толщина плоского – 3 мм. Для 2-й категории точности применяют образцы равного сопротивления изгибу и для 3-й – образ-

цы для растяжения с соотношением l=5,65

F0 , изгибные образцы

F0 , изгибные образцы

равного сечения и пружинные образцы квадратного сечения.

Для всех видов нагружения в процессе испытания устанавливается постоянство перемещения ∆0, которое определяться для цилиндрического и плоского образцов на растяжение по формуле

0 0 l0 .

E

Величина 0 ‒ расчетного напряжения – не должна превышать

0 0,75 t0,2 Et .

E20

Испытания при заданной температуре проводят не менее, чем на трех уровнях начального напряжения, при этом на каждом уровне испытывают не менее двух образцов. Упругие перемещения (∆0 – начальное и ∆τ – по истечении времени τ с начала испытания) определяют как разность показаний при измерении перемещения для нагруженного состояния C2 и разгруженного С1.

Принят следующий порядок испытания образцов в режиме автоматического поддержания постоянства деформации. Установленный в захватах испытательной машины и помещенный в печь образец нагревают до температуры испытания и выдерживают его при этой температуре до полного прогрева не менее двух часов.

132

Затем нагружают образец и одновременно включают систему автоматического поддержания постоянства деформации на расчетной длине образца, при этом регистрируя изменение нагрузки непрерывно или с таким интервалом, чтобы можно было полностью установить характер релаксации напряжения.

Порядок испытания образцов при периодической разгрузке следующий. Образец нагружают при комнатной температуре (20±5)°С

до расчетной нагрузки, при этом фиксируемое перемещение 200

должно составлять

20 |

= 0 |

E |

0,002. |

0 |

|

||

E20 |

Измеряют расстояние между отпечатками C1. Затем образец нагружают на расчетную нагрузку при температуре t = (20±5)°С, и измеряют расстояние между отметками C2 . В нагруженном состоянии образец помещают в камеру нагревающего устройства. По истечении времени образец извлекают из печи, охлаждают в нагруженном состоянии до температуры (20±5)°С, измеряют C2 ‒ расстояние между отпечатками, затем следует разгрузка и измерение C1 ‒ расстояния между отпечатками.

После этого рассчитывают упругое перемещение t =C2 -C1 ,

которое заносят в журнал испытаний. Затем образец вновь нагружают до C2 и после проверки C2 с отклонением не более ±0,01 помещают в камеру нагревательного устройства.

Рекомендуется периодическую разгрузку производить через 0,1 % установленного времени испытания.

Обработка результатов состоит в определении величины напряжения в образце во время испытания. При испытании без разгрузки

на растяжение P , при испытании с периодической разгруз-

F0

кой 0 .0

Кривые релаксации строят в координатах: ордината – напряжение в равномерном масштабе, абсцисса – время в логарифмическом масштабе. Экстраполяцию результатов проводят графически путем

133

линейного продолжения кривой в указанной системе координат, но не более чем на один порядок по времени.

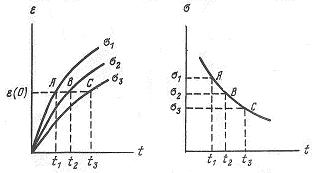

Рассмотрим методы расчетной оценки релаксации напряжений в материале по данным прямых испытаний на ползучесть по ГОСТ 3248 с применением технических теорий ползучести. Предполагается, что есть серия кривых ползучести при постоянной температуре и различных напряжениях (рис. 74) для исследуемого материала.

Располагая серией кривых ползучести, строим кривую релаксации напряжений на основе теории старения, принимая во внимание, что существует однозначная связь между ε, σ и t. Для этого на кривых ползучести проводим горизонтальную прямую на расстоянии ε(0) = σ(0)/E от оси абсцисс. Точки пересечения этой прямой с графиками зависимости деформации от времени определяют величины напряжений для определенных значений времени.

Рис. 74

На основе теории старения получаем и аналитическое выражение для кривой релаксации напряжений, учитывая основное уравнение релаксации напряжений, которое имеет вид

(0) e c const или |

(0) |

|

(t) |

c (t) const, |

(76) |

E |

|

||||

|

|

E |

|

||

где e – упругая часть деформации, соответствующая напряжению

σ (t); c(t) – деформация ползучести, нарастающая во времени при

снижающихся напряжениях. Таким образом, рост деформации ползучести приводит к снижению упругой деформации, а следовательно, к снижению напряжения (t) (0) c (t)E.

134

Подставляем в это уравнение релаксации напряжений зависимость деформации ползучести от напряжения в соответствии с теорией старения и получаем уравнение серии кривых релаксации напряжений в неявном виде относительно напряжения σ (t):

(t) (0) n (t) (t)E, которое решаем относительно функции

(t), задавая различные соотношения |

(t) |

|

|

. |

|

|

||

|

(0) |

|

При построении кривой релаксации напряжений в соответствии с теорией течения принимается во внимание, что при фиксированной температуре существует определенная зависимость между скоростью пластической деформации ξ, напряжением σ и временем t.

Время нагружения делится на промежутки t1, t2, t3,…, в пределах которых принимается, что ползучесть происходит при постоянном напряжении (рис. 75). За время t1 при напряжении, равном σ(0), будет накапливаться пластическая деформация εс1 (процесс описывается кривой ползучести при σ(0) на участке ОА), а упругая деформация ‒ снижаться (σ1/E = σ(0)/E‒εс1, где σ1 – напряжение в конце t1). На втором отрезке времени t2 ползучесть протекает при напряжении σ1, и процесс описывается участком ВС кривой ползучести при σ1, смещенным по вертикали в положение АD, поскольку по теории течения ξ является функцией σ и t и не зависит от εс. К концу промежутка t2 пластическая деформация увеличится до значения εс2, а величина упругой деформации будет равна σ2/E = σ(0)/E‒εс2, где σ2 – напряжение в конце промежутка t2.

Рис. 75

Продолжая построение для промежутков времени t3, t4 и т.д. и учитывая σ = Eεe, получаем кривую OADR, которая в координатах

135

t’‒εe (см. рис. 75) с точностью до множителя E является кривой релаксации напряжений.

Для получения аналитической зависимость изменения напряжений во времени в явном виде по теории течения учитываем, что скорость снижения напряжений во времени зависит от скорости деформации ползучести:

d (0) |

|

d (t) |

(t) 0 и |

d (t) |

(t) E . |

(77) |

dt |

|

Edt |

dt |

|

||

Подставляем выражение (74) в уравнение (77) и после разделения переменных и интегрирования с учетом начальных условий получаем уравнение релаксации напряжений по теории течения. Ниже приведена эта зависимость:

1 |

|

|

|

(t) (0)1 (n 1) (0)n 1E (t) |

|

. |

(78) |

n 1 |

|||

Способ построения кривой релаксации по кривым ползучести с использованием теории упрочнения аналогичен рассмотренному выше способу построения на базе теории течения. Отличие состоит лишь в том, что процесс ползучести в интервале t2 определяется, начиная от точки E, отрезком кривой ползучести σ1 (см. рис. 75), смещенным параллельно самому себе в положение AF (точка E переходит в точку A), поскольку по теории упрочнения ξ является функцией εс и σ и не зависит от t. На рис. 75 этому построению соответствует кривая OAFS.

Аналитическую функцию релаксации напряжений по теории упрочнения получим, подставив в основное уравнение релаксации напряжений (76) уравнение ползучести по теории упрочнения (75).

Перепишем уравнение релаксации в виде c |

(0) |

, продиф- |

||||||||||

|

||||||||||||

|

|

|

|

|

|

d |

|

|

E |

|

|

|

ференцируем его: d c |

|

, и |

подставим |

эти |

выражения в |

|||||||

|

||||||||||||

|

|

|

|

|

|

E |

|

|

|

|

||

функцию деформации |

ползучести |

по теории |

упрочнения (75) |

|||||||||

[ |

(0) |

] ( |

d |

) dt. Разделяем переменные, |

интегрируем |

|||||||

|

|

|||||||||||

EE

иполучаем уравнение семейства кривых релаксации в неявном виде по теории упрочнения:

136

1 |

(0) |

[ (0) ] |

|

|

||

t |

|

|

|

d . |

(79) |

|

E 1 |

|

|||||

|

|

|

||||

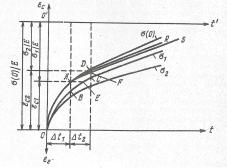

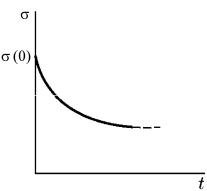

Результаты испытаний на релаксацию напряжений и расчетов представляются в виде кривой релаксации напряжений в координатах σ − t (рис. 76). Сравнение теоретических кривых релаксации напряжений, полученных с применением различных теорий ползучести, с экспериментальной является способом проверки технических теорий ползучести. Наибольшее соответствие с экспериментом дает теория упрочнения. Кривая, полученная по теории упрочнения, как правило, располагается ниже экспериментальной,

Рис. 76

по теории течения – еще ниже,

а кривая, полученная по теории старения, располагается выше экспериментальной.

2.3. Длительная прочность

Как уже отмечалось, процесс ползучести завершается разрушением материала. Сопротивление материала такому разрушению называется длительной прочностью. Время до разрушения (долговечность) tp зависит от величины напряжения и температуры.

Испытания на длительную прочность проводятся в соответствии с ГОСТ 10145. Стандарт устанавливает метод испытания на длительную прочность черных и цветных металлов и сплавов при температуре до 1200 °С. Сущность метода заключается в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре. В результате испытаний определяют предел длительной прочности, т.е. напряжение, вызывающее разрушение металла за определенное время испытания при постоянной температуре, или устанавливают контрольную характеристику – время до разрушения при заданном напряжении, которое равно или превышает норму времени, указанную в стандартах

137

или ТУ на металлопродукцию. В качестве основных образцов используют пятикратные цилиндрические образцы диаметром 5 и 10 мм, а также десятикратные цилиндрические образцы диаметром 10 и 7 мм. Возможно испытание плоских образцов с начальной

расчетной длиной l0 5,65

F . Толщина плоского образца опре-

F . Толщина плоского образца опре-

деляется толщиной листа при ширине 10 мм. Образец, установленный в захватах испытательной машины и помещенный в печь, нагревают до заданной температуры (время нагрева должно быть не более 8 ч) и выдерживают при этой температуре не менее одного часа. На образце устанавливают 2 или 3 термопары. Отклонение температуры от заданной в процессе испытания не должно превышать 3 °С при температуре испытания до 600 °С, 4 °С при температуре испытания до 900 °С и 6 °С при температуре испытания до 1200 °С. Температура испытания выбирается кратной 25 °С. Образец плавно нагружают до заданного значения нагрузки. Время до

разрушения при заданной величине напряжения P ‒ основ-

F0

ной результат испытания. Испытательное оборудование должно удовлетворять требованиям ГОСТ 28845 («Машины для испытания на ползучесть, длительную прочность и релаксацию»). После разрушения образца определяют удлинение δ и относительное попе-

речное сужение ψ. Относительное удлинение lk l0 100 %, l0

относительное сужение F0 Fk 100 %.

F0

При определении пределов длительной прочности рекомендуется проводить испытания продолжительностью 50, 100, 500, 1000, 3000, 5000, 10000 ч.

Отличие от испытания на ползучесть заключается в том, что в испытаниях на длительную прочность не интересуются изменением деформации образца в процессе его нагружения постоянной нагрузкой, а фиксируют лишь время до его разрушения, и устанавливают зависимость между напряжением σ и временем до разрушения образца tp при заданной температуре. При этом число уров-

ней напряжений должно быть не менее трех и каждому напряже-

138

нию должно ориентировочно соответствовать время разрушения из ряда, указанного выше.

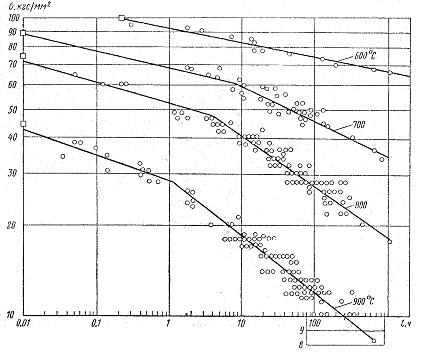

По результатам испытания серии образцов для каждого напряжения определяют среднее значение времени до разрушения. Графически зависимость между σ и средним значением времени до разрушения представляется в логарифмических координатах lg lg tp или полулогарифмических координатах σ ‒ lgtp. Ре-

зультаты испытания на длительную прочность характеризуются значительными разбросами. На рис. 77 приведены результаты испытания образцов из сплава ХН70ВМТЮ при температурах 600, 700, 800 и 900 °С в координатах lgσдл – lgtр. Видно, что с понижением уровня напряжений разброс значений времени до разрушения возрастает и может составлять порядок к величине среднего значения времени до разрушения.

Рис.77

139

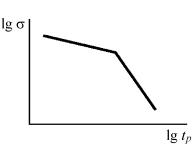

Результаты испытаний образцов при постоянной температуре удобно представить в виде ломаной линии, состоящей из двух прямых (рис. 78). По этим графикам интерполяцией или экстраполяцией определяют средние значения пределов длительной прочности материала, записывая полученные величины с точностью до 5 МПа. Рекомендуется определять

значения пределов длительной прочности для времени до разрушения из ряда, приведенного выше. При необходимости используются методы статистической обработки результатов испытания. Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более чем на полтора порядка.

Точка перелома на графике соответствует переходу от вязкого разрушения к хрупкому. Вязкое разрушение наблюдается при больших напряжениях и относительно невысоких температурах, а хрупкое – при малых напряжениях в условиях высоких температур, когда длительное пребывание материала при высоких температурах способствует его охрупчиванию вследствие воздействия окружающей среды. Переход от вязкого характера разрушения к хрупкому происходит плавно и характеризуется смешанным характером разрушения. Иногда в указанных координатах кривая длительной прочности имеет вид прямой, что соответствует одному из указанных видов разрушения.

Таким образом, во всем диапазоне напряжений или на отдельных участках этого диапазона связь между σ и tр хорошо аппроксимируется уравнением

tp A m , |

(80) |

где А и т – постоянные, зависящие от свойств материала. Чем меньше показатель степени m, тем интенсивнее разупрочнение материала во времени. Каждый участок кривой длительной прочности при наличии переломов можно аппроксимировать степенными уравнениями со своими показателями степени m. Для ряда жаропрочных сплавов было показано, что значения показателя степени

140