ОТП Обувь-производство,конкурентоспособность

.pdf

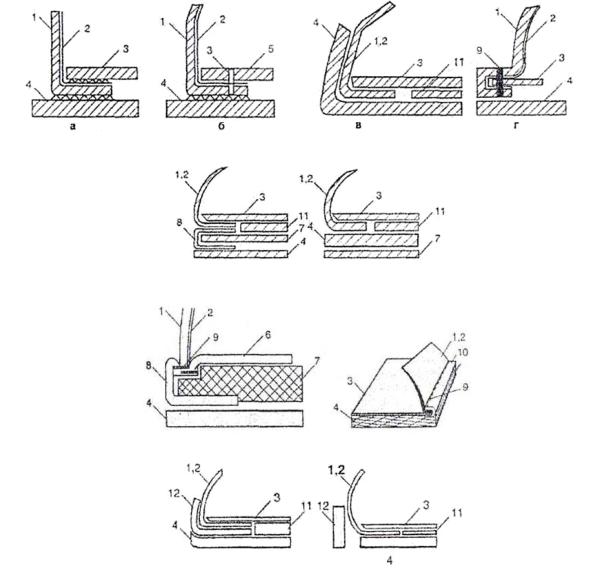

подошвы, втачной стельки, платформы, обтяжки платформы (рис. 2.12ж); подошвы, стельки, затяжной кромки верха, бортовой обклейки (рис. 2.12и, к); подошвы, мягкой стельки, затяжной кромки верха и окантовки (рис. 2.12з).

а) |

б) |

в) |

г) |

д) е)

ж) з)

и) к)

Рис. 2.12. Схема крепления деталей низа

вобуви различных методов крепления:

а– с клеевой затяжкой; б – с гвоздевой затяжкой; в – опанко-клеевой;

г– с краем стельки, обтянутым материалом верха: 1 – верх; 2 – подкладка; 3 – стелька; 4 – подошва; 5 – затяжной гвоздь; 9 – ниточный шов; 11 – простилка; д – с открытой

платформой; е – с платформой, обтянутой материалом верха: 1 – верх, 2 – подкладка; 3– стелька; 4 – подошва; 7 – платформа; 8 – обтяжка платформы; 11 – простилка; ж – строчечно-клеевой: 1 – верх; 2 – подкладка; 4 – подошва; 6 – втачная стелька; 7 – платформа; 8 – обтяжка платформы; 9 – ниточный шов; з – с втачной стелькой и окантовкой: 1 – верх; 2 – подкладка; 3 – стелька; 4 – подошва; 9 – ниточный шов; 10 – окантовка; и, к – с бортовой обклейкой: 1 – верх; 2 – подкладка; 3 – стелька;

4 – подошва; 11 – простилка; 12 – бортовая обклейка

61

Для подготовки и прикрепления подошв необходимо выполнить следующие технологические операции.

Удаление временных крепителей выполняется вручную:

−гвоздей или скоб из основных стелек;

−гвоздей из затяжной кромки, если затяжка ЗВО на колодке ручная.

Обрезка излишков затяжной кромки и её взъерошивание. Ширина

затяжной кромки в обуви клеевого метода крепления 15 мм. При взъерошивании удаляют лицевой слой кожи. При приклеивании плоских подошв (из кожи, кожволона, резины) взъерошивание выполняют на расстоянии 0,5–1 мм от грани следа обуви. При приклеивании формованных подошв с бортиком выполняют взъерошивание затяжной кромки и ЗВО выше грани следа по отметке ниже высоты бортика подошвы на 1 мм. При производстве обуви из велюра, замши, тканей, ИК и СК взъерошивание затяжной кромки заготовки верха обуви не выполняют.

Прикрепление геленков. На основную стельку прикрепляют металлический геленок, который должен заходить за линию каблука (попадать под каблук), служить упругой опорой для свода стопы, предохранять геленочную часть обуви от прогиба.

Простилание следа обуви. Прикрепляют (приклеивают) простилку, которая заполняет пространство на следе обуви, ограниченное затяжной кромкой. Простилка выравнивает след обуви.

Примечание: формованные подошвы могут иметь впрессованные внутрь геленок и выступающую на неходовой стороне подошвы поверхность, исполняющую роль простилки.

При подготовке к приклеиванию подошв учитывают химическую природу материала. Различают механическую обработку и химическую модификацию. Механической обработке на машине (взъерошивание) подвергаются подошвы из кожи, резин, ПВХ, ПУ. Механическая обработка обеспечивает очитку поверхности подошвы от загрязнений, способствует увеличению площади контакта между клеем и материалом. После обра-

ботки с подошв удаляют пыль. Химическая модификация (галогенирова-

ние) выполняется при применении подошв формованных из ТЭП. Эти подошвы обрабатывают галогенирующим раствором – галогенирование подошв [5].

Нанесение клея и сушка клеевых плёнок. Клей наносят (вручную или на машине) на затяжную кромку ЗВО и на неходовую поверхность подошвы в основном два раза. Первую намазку выполняют клеем меньшей концентрации (жидким клеем), а вторую – клеем большей концентрации (густым). Клеевые пленки наносят тонким, ровным слоем. После каждой намазки клеевые пленки сушат (после первой намазки время сушки меньше, чем после второй). Цель сушки – удалить растворитель из клея [4].

62

Применяют клеи-растворы:

−полихлоропреновые для подошв их кожи, кожволона, резины и ЗВО из кожи и тканей;

−полиуретановые – для подошв формованных и ЗВО всех материалов, для ЗВО из ИК, СК и подошв из всех материалов.

Полиуретановый клей может быть однокомпонентный или двухкомпонентный. Клей состоит из уретанового каучука и смеси органических растворителей (этилацетат, ацетат, полиизоцианат). Клей токсичен.

Если клей двухкомпонентный, то перед применением компоненты смешивают в определённом соотношении. Жизнеспособность клея составляет 3–6 ч при 20±2 °С.

Технология применения полиуретанового клея:

–приклеивание подошв – первая намазка клеем подошв из ПВХ, ТЭП, полиуретанов 8–10 % концентрации, сушка 15–30 мин при 20±2 °С, вторая намазка клеем концентрации 18–20 %, сушка 60–90 мин при 20±2°С (затяжную кромку ЗВО из искусственных и синтетических кож намазывают один раз);

–активация клеевых плёнок (при 80–90 °С – 1-2 мин, при 200– 250 °С – 2-3 с);

–прессование 40–60 с при давлении 0,25–0,45 МПа;

–выдержка обуви после приклеивания подошв не менее 30 мин.

На прочность клеевого крепления подошв влияют следующие факторы [5]:

−адгезионные – свойства клея и склеиваемых материалов (влажность материалов при нанесении клея, модуль упругости материала, вид материала);

−технологические – обработка материалов для склеивания, вязкость клея, концентрация клея, количество клея, время сушки клеевых плёнок, температура сушки клеевых плёнок, время активации клеевых плёнок, температура активации клеевых плёнок, давление прессования, время прессования, время выдержки обуви после приклеивания подошв;

−эксплуатационные – характер статических и динамических деформаций клеевого соединения, температурные и атмосферные

воздействия, действие воды и агрессивных сред, длительность эксплуатации.

Активация клеевых плёнок и приклеивание подошв. По окончании сушки вследствие удаления растворителя клеевая плёнка переходит из вязкотекучего состояния в высокоэластическое и теряет аутогезионные свойства (липкость). Поэтому клеевые плёнки подвергают тепловой активации (разогреванию). Обычно в термоактиваторе методом теплового удара, т.е. путём быстрого облучения поверхности клеевых плёнок при высокой температуре (200–250 °С). При таком режиме клеевая плёнка расплавляется, а деталь, на которую она нанесена, остаётся холодной.

63

Совмещать склеиваемые поверхности после термоактивации клеевых плёнок следует быстро (в течение 10 с), пока плёнки не остыли. Подошвы приклеивают на прессах под давлением. Выдержка обуви после приклеивания подошв – не менее 30 мин.

Дефекты обуви, возникающие на этой стадии производства, чаще всего вызываются нарушениями режимов технологического процесса и последовательности выполнения операций. Например, такой дефект, как отклейка подошвы, может вызываться неправильным подбором клея, ненадлежащей подготовкой следа обуви, нарушением режимов сушки клеевых плёнок, их активации, недостаточным или чрезмерным усилием прессования.

При недостаточном взъерошивании кожи на затяжной кромке рыхлые слои не удаляются, остаются неплотные длинные волокна кожи, которые не выдерживают постоянного сильного напряжения во время ходьбы, что приводит к её разрыву по волокнам.

Прикрепление каблуков и набоек

Способы крепления каблуков по виду скрепляющего материала разделяют на штифтовые, клеевые, комбинированные. При штифтовых способах крепления каблуков в качестве крепителей применяют гвозди, шурупы, втулки; при клеевых – клеи полихлоропреновые, полиуретановые, полиамидные; при комбинированных – штифты и клеи [4].

Каблуки крепят гвоздями двумя способами: изнутри и снаружи. В первом случае гвозди вбивают со стороны основной стельки: они проходят через основную стельку, подошву и каблук, не доходя до набоечной поверхности каблука на 2-3 мм. Во втором случае гвозди вбивают со стороны набоечной поверхности каблука: они проходят через каблук, подошву, основную стельку, и острие гвоздя должно загибаться на поверхность основной стельки на 2-3 мм.

Каблуки с обтяжкой сначала обтягивают. Поверхность каблука шлифуют. Каблуки и обтяжки намазывают клеем, подсушивают и обтягивают, края обтяжки шлифуют.

Прикрепляют каблуки на машине или вручную:

−низкие кожаные – гвоздями изнутри;

−низкие резиновые – клеем;

−низкие резиновые формованные – клеем и гвоздями снаружи;

−средние пластмассовые – клеем и гвоздями изнутри;

−высокие пластмассовые – клеем, шурупом и гвоздями изнутри;

−высокие пластмассовые – клеем, втулкой (проходящей через всю высоту каблука, и расклёпанной на основной стельке и на набоеч-

ной поверхности каблука).

Набойки из резины, кожи прибивают гвоздями на машине или вручную. Формованные пластмассовые набойки с одним или несколькими штифтами забивают молотком в отверстия в каблуке.

64

2.8. Отделка обуви

Заключительную отделку обуви проводят для того, чтобы придать обуви красивый внешний вид; устранить дефекты, возникшие при изготовлении; повысить водостойкость кожаных деталей [4].

Отделка низа обуви включает фрезерование уреза (торцевой поверхности) подошвы, каблука, набойки, шлифование отфрезерованных поверхностей, окраску и полирование уреза и опорной поверхности подошвы и каблука. Использование предварительно обработанных деталей низа упрощает или исключает заключительную отделку низа обуви.

Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

При проектировании технологического процесса механической обработки низа (включая прикрепление каблука) и физико-химической отделки обуви следует учитывать:

−материал и конструкцию подошвы, определяющие режимы обработки, выбор оборудования, инструмента и отделочных материалов;

−степень предварительной обработки деталей низа;

−материал и цвет заготовки, от которых зависят режимы отделки, выбор оборудования и отделочных материалов;

−требования стандартов к внешнему виду обуви;

−материал, конструкцию и высоту каблука, определяющих метод его крепления и выбор оборудования.

Число операций отделки обуви зависит от материала низа, а порядок их выполнения – от конструкции низа обуви.

Наибольшее количество операций отделки выполняется для подошв

из кожи:

−фрезерование уреза подошвы (удаление излишков материала по контуру);

−нанесение закрепителя на урез подошвы, сушка (склеивание волокон кожи для придания устойчивости к влаге);

−первое горячее полирование уреза (уплотнение уреза);

−окрашивание уреза (цвет краски более тёмный, чем кожа);

−нанесение воска на урез подошвы (придание блеска);

−второе горячее полирование уреза подошвы (придание гладкости и блеска);

−шлифование ходовой поверхности подошвы (придание гладкости);

−окрашивание ходовой поверхности подошвы;

−полирование ходовой поверхности подошвы.

65

При производстве обуви на подошве из кожволона выполняются следующие операции отделки:

−фрезерование уреза подошвы (удаление излишков материала по контуру), промывка ходовой поверхности подошвы;

−нанесение лака на урез подошвы, сушка (придание блеска уреза);

−аппретирование ходовой поверхности подошвы, сушка (придание блеска).

При производстве обуви на подошве из резины выполняются следующие операции отделки:

−фрезерование уреза подошвы и боковой поверхности каблука;

−шлифование уреза подошвы, удаление пыли;

−первое шлифование боковой поверхности каблука;

−второе шлифование боковой поверхности каблука, удаление пыли. Формованные подошвы из резины, полиуретана, термоэластопла-

ста, поливинилхлорида имеют гладкую или с рисунком поверхность, которая не требует дополнительной отделки на обуви.

После отделки низа обувь подвергают чистке (чистят верх и низ обуви), затем снимают с колодок.

Отделка верха обуви

В процессе производства обувь проходит значительное количество ручных и машинных операций, в результате чего материал верха обуви частично утрачивает первоначальный внешний вид за счёт полученных в процессе производства загрязнений и механических повреждений. Для придания обуви товарного вида выполняют целый ряд отделочных операций. Перечень операций зависит от вида материалов верха.

Отделка верха обуви включает следующие операции:

−чистка подкладки (удаление следов клея и других загрязнений);

−проверка и чистка гвоздей внутри обуви (при обнаружении выступающих металлических крепителей их удаляют);

−утюжка обуви (на верхе обуви и подкладке разглаживают морщины и складки горячим воздухом);

−ручная отделка (заделка мелких механических повреждений вручную);

−ретуширование (восстановление покрывного крашения кожи вручную);

−аппретирование обуви, сушка (восстановление блеска верха обуви нанесением аппретуры).

Заключительные операции производства обуви:

−вклеивание мягких подпяточников и вкладных стелек;

−застегивание «молний», шнурование обуви;

−клеймение реквизитов на подошве (размер, полнота);

−контроль качества готовой обуви;

−вставка каркасов;

−упаковка обуви.

66

Контрольные вопросы

1.От чего зависит толщина утонённого края?

2.Какие краски применяются для окрашивания видимых краёв деталей верха обуви?

3.Для чего выполняется загибка краёв деталей?

4.Какими способами можно украсить детали верха обуви?

5.Какие требования предъявляют к операции «Перфорирование деталей»?

6.Для чего выполняется операция «Фрезерование»?

7.Какие материалы применяют для окрашивания ходовой поверхности подошв?

8.Каковы особенности технологии отделки низа обуви из искусственных кож?

9.Какие операции выполняются при отделке комбинированного из

кожи и пористой резины низа обуви?

10.Какие формующие механизмы используются для внутреннего формования?

11.Как определить качество внутреннего формования?

12.Какое оборудование используется для внешнего формования?

13.Как выполняется затяжка носочной части?

14.Как выполняется затяжка пяточной части?

15.Как выполняется затяжка геленочной части?

16.Какие вспомогательные материалы используются для затяжки заготовки верха обуви?

17.Какова сущность комбинированного способа формования?

18.Какие вспомогательные материалы используются для затяжки заготовки верха обуви?

19.Какие подготовительные операции выполняются при формовании?

20.Какое оборудование применяется для затяжки заготовки?

21.Какие технологические режимы применяются для влажно-тепло- вой обработки обуви?

22.Какие детали низа характерны для обуви рантопрошивного метода крепления?

23.Какие материалы применяются для отделки обуви?

24.Каково назначение межподкладки в обуви?

25.В каких случаях можно не применять межподкладку в обуви?

26.В каких случаях применение межподкладки в обуви обязательно?

27.Какие требования нужно соблюдать при сборке заготовок верха обуви?

28.Какие технологические нормативы контролируют при сборке заготовок верха обуви?

67

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ОБУВИ

3.1. Методика разработки технологического процесса производства обуви

Правильно разработанный технологический процесс должен обеспечить изготовление не только качественной обуви, но и хорошие техникоэкономические показатели работы предприятия. Основными направлениями при проектировании технологического процесса являются уменьшение материалоёмкости и трудоёмкости, а следовательно, и себестоимости изделия. Технологическими мероприятиями, повышающими технико-эконо- мические показатели предприятия, являются применение отформованных и отделанных деталей, механизация выполнения технологических операций. Разработка такого технологического процесса во многом зависит от практических и теоретических знаний модельера, конструктора и технолога, чему способствует типизация технологических процессов. Сущность типизации заключается в разработке типовых технологических процессов изготовления и обработки деталей и сборки их в типовые изделия. Типизация основана на изучении технологических процессов, применяемых на преуспевающих предприятиях, и на разработках научно-исследователь- скими и проектными организациями типовых технологических процессов [1].

Используя опыт других отраслей, в частности машиностроения, Ю.П. Зыбиным впервые была предложена методика разработки технологического процесса нового изделия из кожи. Методика позволяет последовательно перейти от чертежа изделия или его образца к обоснованной разработке технологического процесса изготовления изделия.

Заданием для разработки технологического процесса изготовления обуви является чертёж или её образец. Разработка технологического процесса производства обуви осуществляется в несколько этапов:

−сбор и изучение исходных документов (материалов);

−разработка технологической схемы изготовления обуви;

−составление перечня технологических операций обработки деталей и сборки их в узлы и изделие;

−разработка методики изготовления обуви.

Разработка технологического процесса производства обуви начинается с подбора и изучения стандарта на обувь; чертежей обуви (деталей верха и низа обуви); стандарта на колодки; стандартов на материалы, предлагаемые к использованию в данной модели обуви; типовых методик обработки деталей и сборки аналогичного изделия. Изучение исходных документов совмещают с тщательной проверкой полноты и правильности

68

выполнения чертежей деталей верха и низа обуви. Чертежи должны сопровождаться пояснительной запиской, в которой содержится описание конструкции заготовки верха обуви, наименование материалов на детали верха и низа обуви, описание способа обработки видимых краёв наружных деталей заготовки верха обуви.

При проверке и анализе чертежей деталей обуви рекомендуется решить следующее:

−представляет ли рассматриваемая конструкция обуви типичную конструкцию, для изготовления которой применима типовая технология;

−представляет ли освоение рассматриваемой конструкции технологические трудности и имеются ли возможности её упрощения без ущерба для внешнего вида и использования изделия в носке;

−возможно и целесообразно ли заменить ту или иную деталь готовой и полностью обработанной, возможно ли заменить выбранный материал детали другим.

Необходимо следить за тем, чтобы детали обуви на всех чертежах, схемах, в таблицах имели один и тот же номер. Не тщательно проверенные чертежи деталей обуви могут явиться причиной серьёзных ошибок при разработке технологического процесса изготовления обуви.

Технологическая схема изготовления обуви разрабатывается в виде схемы сборки заготовки верха обуви и схемы сборки изделия (обуви). При разработке технологической схемы оперируют такими терминами, как деталь, узел, группа, изделие.

Деталь – элементарная часть изделия, является его первичным звеном. Деталь, с которой начинается сборка изделия, называется базисной.

Узел – соединение нескольких деталей.

Группа – соединение двух или нескольких узлов, узла и деталей. Изделием называется конечный продукт производства.

Схема сборки изделия – это наглядное изображение последовательности соединения деталей в узлы, группы и изделие.

При разработке технологических схем производства обуви используются условные обозначения. Деталь обозначается прямоугольником. С левой стороны условного обозначения детали (прямоугольника) указывается номер детали по чертежу изделия, с правой – количество деталей на изделие (полупару обуви). Узел деталей обозначается прямоугольником большего, чем деталь, размера с толстой обводкой. Группа деталей обозначается на схеме прямоугольником (как узел) с двойной обводкой. При разработке технологической схемы изготовления любого изделия рекомендуется сначала собирать узел, включающий наибольшее количество деталей. Это сокращает до минимума возможные потери деталей изделия.

Перед разработкой технологической схемы производства обуви со-

ставляется структурная таблица деталей обуви. В структурной таблице указывается номер детали, наименование детали, количество деталей на полупару (пару) обуви, материал и толщина детали.

69

При разработке схемы сборки заготовки верха обуви выбирается вариант сборки. Возможны три варианта сборки заготовки верха обуви базовой конструкции.

Первый вариант сборки заготовки верха обуви. Сначала соединяют все наружные детали верха за исключением их задних краёв (задинок, берцев). Так же собирают детали подкладки. Затем узел наружных деталей верха и узел подкладки соединяют по линии канта, а потом по заднему краю, и получают заготовку верха обуви замкнутого контура. Применяется этот вариант в основном при сборке заготовок верха туфель, сапог.

Второй вариант сборки заготовки верха обуви. Сначала собирают узел подкладки, передний и задний узлы наружных деталей верха обуви. Затем задний узел наружных деталей и узел подкладки соединяют по линии канта и передним краям. Далее присоединяют передний узел наружных деталей верха обуви и получают заготовку верха обуви замкнутого контура. Применяется этот вариант при сборке заготовок ботинок и полуботинок с настрочной союзкой.

Третий вариант сборки заготовки верха обуви. Соединяют все наружные детали верха обуви таким образом, чтобы получить замкнутый контур. Затем соединяют все детали подкладки, причём по заднему краю детали подкладки можно стачивать и не стачивать. После этого узел наружных деталей верха и узел подкладки соединяют по линии канта и получают заготовку верха обуви замкнутого контура. Применяется этот вариант при сборке заготовок верха туфель, сапог.

После выбора варианта сборки разрабатывается схема сборки заготовки верха обуви. Обязательно проверяется наличие всех деталей в схеме сборки. Схема сборки может быть укрупнённой и развёрнутой. Укрупнённая схема сборки – схема сборки деталей в узлы, группы, изделие без указания технологических операций. Развёрнутая схема сборки – с указанием технологических операций. Развёрнутая схема сборки изделия разрабатывается для простого изделия, состоящего из небольшого количества деталей. Укрупнённая схема сборки разрабатывается для сложного изделия, состоящего из большого количества деталей, узлов и групп.

Таким образом, при разработке технологической схемы производства обуви выполняется следующее:

−составляется структурная таблица деталей обуви;

−выбирается вариант сборки заготовки верха обуви;

−разрабатывается схема сборки заготовки верха обуви;

−разрабатывается схема сборки обуви;

−проверяется наличие всех деталей в схеме сборки заготовки верха обуви и в схеме сборки обуви.

Составление перечня технологических операций обработки деталей и сборки их в изделие заключается в том, что в схему сборки изделия около условного обозначения каждой детали, узла или группы вписывают наименование технологических операций. Технологические операции изготовления обуви делятся на конструктивные и вспомогательные [1].

70