ОТП Обувь-производство,конкурентоспособность

.pdf

Рис. 4.11. Формирование укрупнённой схемы из готовых блоков

Рис. 4.12. Соединение блоков и оформление готовой схемы

101

Для обувного предприятия эффективность проектирования на 60–80 % определяется возможностью повторного использования разработок. Понятные и точные модели – это залог успеха при повторном применении проектов. Такие модели и связанные с ними технические решения сможет использовать любой конструктор, технолог или другой специалист через месяц, год и даже десятилетие. Кроме того, это ещё и замечательное средство сохранения интеллектуальной собственности.

4.2. Моделирование и решение многовариантных задач технологической подготовки производства

с оптимизационными элементами

При технологической подготовке обувного производства выполняются многовариантные задачи с оптимизационными элементами, например выбор технологического процесса, определение параметров технологических операций, расчёт оптимального ассортимента обуви [20].

При составлении технологического процесса производства, а также при разработке нормативов выполнения операций перед инженером стоит задача выбора одного варианта из некоторого множества. Технолог в зависимости от ряда ограничений (наличия оборудования, особенностей конструкции образца обуви, вида применяемых материалов, требований государственных стандартов и др.) выбирает один процесс из ряда возможных путём оптимизации его по одному показателю или нескольким (например, трудоёмкости изготовления обуви и др.). Это типичная многовариантная оптимизационная задача, в решении которой имеется эвристическое начало. Такие задачи инженерная психология относит к творческим задачам.

Кроме указанной задачи, имеющей творческие элементы, в подсистему технологической подготовки обувного производства входит и ряд расчётных задач: определение потребного количества рабочих, числа единиц оборудования и потребного количества материалов, себестоимости обуви.

Объектом исследования может служить производственный процесс, например, изготовление обуви на прессах горячей вулканизации или вырубание деталей низа на прессах в штамповочном цехе; выбор наилучшего по затратам труда варианта технологического процесса изготовления обуви; выбор смеси сырья для резинового низа или рецепта обувных клеёв; ассортимент обуви и др. Какой объект выбрать для исследования, т.е. какой объект описывается математической моделью, зависит от того, какую производственную задачу необходимо решить.

Критерием исследования может быть уменьшение затрат труда на производство обуви при лучшей технологии, увеличение прибыли предприятия путём подбора оптимального ассортимента обуви. Оптимальность решения большинства производственных задач обычно характеризуется не одним критерием, а несколькими. Например, оптимальным считается

102

ассортимент такой обуви, которая может быть изготовлена на фабрике из сырья, имеющегося в наличии, за счёт имеющихся трудовых ресурсов, с максимальной прибылью при полной загрузке всего оборудования цехов в течение года. Здесь уже есть четыре критерия: минимальные затраты труда, максимальная прибыль, минимальные затраты сырья, максимальная загрузка или обратный показатель – минимальные простои оборудования. Считается принципиально неправильным принимать их все одновременно за цель исследования.

Для каждой конкретной задачи, для каждой математической модели должен быть выбран только один критерий, который исследователь считает основным критерием. Остальные критерии рекомендуется включить в часть математической модели, называемой системой ограничения. Это требование необходимо соблюдать потому, что до сих пор не разработано математического аппарата, позволяющего решить задачу со множеством критериев. Кроме того, во многих оптимизационных задачах отсутствует такой вариант решения, при котором достигаются оптимальные значения всех показателей. Например, при выборе оптимального ассортимента по показателю максимальной прибыли предприятия не всегда достигается, например, минимальная себестоимость обуви, предлагаемой к выпуску, или неполно удовлетворяется спрос населения. При необходимости получить значения, допустим, по указанным четырём критериям, несколько раз решают одну и ту же задачу, но каждый раз с новым критерием. Затем сравнивают полученные решения и путём экспертной оценки специалиста выбирают тот вариант, который в данных условиях предпочтительнее.

При выборе системы ограничений целевой функции в математиче-

ской модели (ММ) следует сформулировать условия работы производства и выбрать параметры, определяющие условия. В ММ рекомендуется отмечать только основные ограничения, влияющие на выбранную целевую функцию. Такими ограничениями являются чаще всего ресурсы сырья, труда, наличие оборудования, производственных площадей и др. Кроме них в ММ часто вводятся также условия удовлетворения спроса на продукцию, выпуска изделий требуемого цвета, соблюдения обязательного ассортимента по видам продукции на основе директивных указаний вышестоящих организаций и др. Ограничения должны описывать исследуемый объект достаточно полно и точно. Без этого ММ не будет объективно характеризовать производственную ситуацию и, следовательно, трудно будет получить оптимальное решение. Все существенные ограничения должны быть в модели, однако в неё не следует вводить слишком большое число ограничений, так как это уменьшает число возможных решений и приводит к трудностям при нахождении оптимальных значений.

Решение задачи начинается с разработки алгоритма и программ для ЭВМ или подборки их из уже имеющихся в фонде программ и алгоритмов. Затем решают задачу на ЭВМ. Далее рекомендуется проанализировать результаты решения задачи и при необходимости вновь вернуться к первому, второму или третьему этапам, уточнить постановку задачи, математическую

103

модель и методику подготовки исходных данных. При этом в производственных задачах часто получают несколько вариантов решений с разными ограничениями или целевыми функциями, которые сравнивают и выбирают окончательное решение.

Проектирование техпроцесса осуществляется в среде Microsoft®Excel. С помощью программы ТПО, разработанной преподавателями кафедр «Вычислительная техника» и «Технология изделий из кожи» ЮРГУЭС, составляется последовательность операций и проводятся необходимые расчёты на заданную производственную программу: трудоёмкость, расчётное и принятое число рабочих; количество оборудования; коэффициент механизации техпроцесса.

Для разработки алгоритма и программы спроектирована таблица, содержащая основные данные для интерактивного проектирования технологического процесса изготовления обуви. Головка таблицы включает

(рис. 4.13) [20]:

−номер операции;

−наименование операции;

−разряд рабочего, которому может быть поручено выполнение этой операции;

−способ выполнение данной операции: м – машинный; р – ручной;

−норма времени выполнения данной операции, мин;

−наименование рекомендуемого оборудования для выполнения данной операции.

Рис. 4.13. Общий вид таблицы

104

Норма выработки рассчитывается по формуле:

Hi = T , |

(4.1) |

ti |

|

где Hi − норма выработки i-й операции, пар; Т − продолжительность смены, мин;

ti − норма времени для i-й операции, мин.

Расчётное количество рабочих определяется как отношение мощности потока М, делённой на норму выработки соответствующей операции

Hi, т.е.

Кpi = |

M . |

(4.2) |

|

Hi |

|

В том случае, когда расчётное значение меньше ближайшего целого, рекомендуется выполнить совмещение операций. При этом допускается перегрузка одного рабочего до 10–15 %. Поэтому в таблице предусмотрено три колонки: «расчётное» (Крi), «совмещённое» (Крk) и «принятое» (Кпk). Схема расчёта количества рабочих, занятых на выполнении k-й группы совмещённых операций, показана на рисунке 4.14.

Kрk=int(Kрk)+1 |

Kрk=int(Kрk) |

Рис. 4.14. Блок-схема алгоритма расчёта количества рабочих, занятых на выполнении совмещённой группы операций

105

В колонке «Группа» автоматически фиксируется номер группы совмещённых операций. Выбранными считаются только те операции, которые помечены и вошли в конкретную группу совмещения. Остальные операции после выполнения процедуры фильтрации автоматически исключаются из проекта.

После основной таблицы приводится следующая сводная таблица.

Занято рабочих |

Коэффициент механизации техпроцесса |

0,727 |

1-го разряда |

|

0 |

2-го разряда |

|

7 |

3-го разряда |

|

2 |

4-го разряда |

|

2 |

5-го разряда |

|

0 |

6-го разряда |

|

0 |

На машинных операциях |

|

8 |

На ручных операциях |

|

3 |

Коэффициент механизации техпроцесса – это отношение принятого количества рабочих, занятых на машинных операциях, к принятому количеству рабочих, занятых на машинных и ручных операциях.

Количество рабочих, занятых на машинных и ручных операциях, соответственно в таблицах рассчитывается по формулам:

Инструкция по составлению проекта

1. Загрузить программу ТПО. На экране в верхней части экрана появится пользовательская панель инструментов «Проектирование техпроцесса», в соответствии с рисунком 4.15. Назначение кнопок показано на рисунке 4.16.

Рис. 4.15. Панель инструментов «Проектирование техпроцесса»

2.Выполнить копирование базовой таблицы для выполнения проекта (кнопка K1).

3.Введите имя автора проекта (студента) и наименование листа (кнопка K6). Можно оставить имя автора проекта.

4.Приступайте к выполнению проекта. Для изменения главного заголовка таблицы нажмите кнопку <3аголовок> (К5).

5.Далее следует ввести продолжительность смены и величину программы (кнопки: <Продолжительность смены> (К7) и <Пар в смену> (К8)).

6.Отберите то, что нужно для Вашего проекта. Выделите в содержательной части строку с выбранной операцией. После нажатия кнопки <Метить совмещение> (К2) или клавиш <Ctrl>+<Z> маркированная строка будет выделена розовым цветом, активная клетка – жёлтым, а соседняя правая – белым. В левой соседней клетке появится порядковый номер группы.

7.Отменить маркировку первой сроки группы невозможно.

106

K1 – Копирует лист для составления проекта

K2 – Маркирует операцию для включения в план и в k-ю группу

K3 – Отменяет маркировку

K4 – Завершает совмещение

K5 – Вводит главный заголовок проекта

K6 – Вводит имя автора проекта и присваивает имя листу

K7 – Вводит продолжительность смены в минутах

K8 – Вводит программу – проектирование число пар

K9 – Объединяет пункты и подпункты в наименованиях операций

K10 – Удаляет строку

K11 – Расчёт трудоёмкости

K12 – Расчёт количества рабочих

K13– Фильтрует таблицу (оставляет только включённые операции)

K14 – Восстановление таблицы

K15 – Справка по программе

K16 – Предварительный просмотр проекта

K17 – Печать проекта

Рис. 4.16. Назначение кнопок панели инструментов

8.Дальнейшее включение операций в данную группу выполняется аналогичным способом. При этом имеется возможность отмены маркировки путём нажатия кнопки <Исключить из группы> (КЗ) или клавиш

<Ctrl>+<A>.

9.Завершить объединение в группу (совмещение операций) следует путём нажатия кнопки <Итого совместить> (К4) или клавиш <Ctrl>+<S>. После выполнения этой процедуры заглавная белая клетка окрасится в зелёный цвет, а это значит, что отмена маркировки в группе станет невозможной и можно приступать к следующему совмещению операций.

10.Для исключения из базовой таблицы немаркированных операций следует нажать кнопку <Фильтр проекта> (К13).

11.Нажмите кнопку <Печать> (К17) для получения твёрдой копии

проекта.

Перед печатью проекта можно посмотреть, как проект будет напечатан (кнопка <Предварительный просмотр> (К16)).

107

4.3. Автоматизированный расчёт технико-экономических показателей и определение оптимальной мощности предприятия для изготовления нового ассортимента обуви

Разработка процесса производства связана с проектированием изделия. Характер материалов, род и вид обуви будут влиять на решение о применяемом оборудовании и на экономическую целесообразность использовании различных элементов процесса [19, 20].

Сокращение времени технологической подготовки на такие этапы, как разработка технологических процессов, расчёт их трудоёмкости, количества рабочих, экономическую оценку проходящих бизнес-процессов и др., способствует созданию предпосылок к повышению гибкости обувного производства.

Задача организации гибкого производства обуви характеризуется многовариантностью возможных решений. Для производства одного и того же вида обуви может быть разработано несколько различных технологических процессов одинаково удовлетворяющих эксплуатационным и производственным требованиям к изделию.

На этом этапе необходимо решить задачу материало-, трудо-, энерго- и фондосбережения по результатам структурной оптимизации технологических процессов, как по локальным критериям, так и по обобщающим показателям эффективности разработки в целом.

Основные критерии выбора оптимальной схемы производства обуви объединяют в следующие группы:

−экономические: минимальная технологическая себестоимость, наименьшие приведённые затраты, наибольшая прибыль, максимальная рентабельность, минимальный уровень отдельных видов затрат на производство (минимальные затраты по заработной плате, минимальные затраты на электрическую и другие виды энергии, на основные и вспомогательные материалы и другие статьи);

−технико-экономические: максимальная производительность, наименьшая трудоёмкость, минимальные затраты на оборудование для изготовления изделия;

−прочие (психологические, эстетические, эргономические и другие факторы).

Наибольшее распространение при решении задач оптимизации получили первые две группы критериев. Они обеспечивают выполнение двух принципов, которые лежат в основе разработки технологических процессов производства обуви: технической и экономической целесообразности. В соответствии с первым принципом технологический процесс должен

108

обеспечить выполнение всех технологических требований на производство данного вида обуви, а второй принцип определяет условия, обеспечивающие минимальные затраты труда и наименьшие издержки производства.

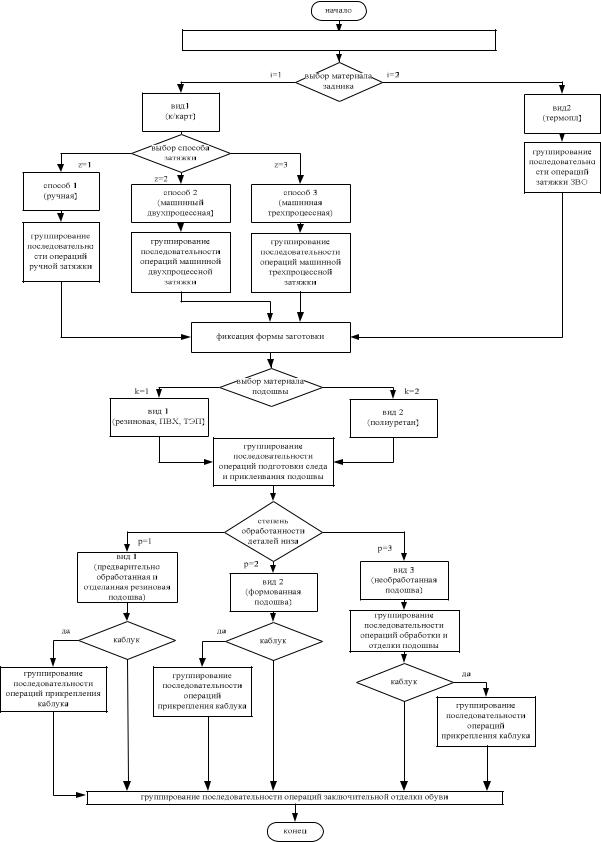

На основании алгоритма, приведённого на рисунке 4.17, и программы для моделирования и экономической оценки технологических процессов сборки обуви спроектирована таблица, содержащая данные для проектирования и оценки технологического процесса изготовления обуви. Таблица, общий вид которой приведён на рисунке 4.18, включает в себя следующие элементы [18, 19]:

−номер операции;

−наименование операции;

−наименование рекомендуемого оборудования для выполнения данной операции;

−стоимость оборудования;

−разряд рабочего, которому может быть поручено выполнение этой операции;

−способ выполнения данной операции: м – машинный; р – ручной;

−норма времени выполнения данной операции, мин.

Программа состоит из двух самостоятельных модулей:

1)формирования последовательности технологических операций и определения трудоёмкости;

2)расчёт параметров технологического процесса по вариантам мощ-

ности.

Программа предназначена для разработки технологического процесса сборки обуви и определения удельных приведённых затрат, представляющих собой сумму текущих затрат (себестоимости) и капитальных вложений, соизмерённых с помощью нормативного коэффициента эффективности с учётом производственной программы.

В основе методики расчёта лежит положение, что мощность оценивается показателем сравнительной эффективности – минимумом приведённых затрат, представляющих собой сумму текущих затрат (себестоимости) и капитальных вложений, соизмеренных с помощью нормативного коэффициента эффективности:

Сi +EнKi →min , |

(4.3) |

где Сi – себестоимость годового выпуска изделий на участке i-й мощности; Ен – нормативный коэффициент эффективности капитальных вложе-

ний;

Кi – капитальные вложения в сборочный участок i-й мощности.

109

ввод исходной информации (методы обработки деталей, узлов обуви, материалы внутренних и наружных деталей низа обуви)

Рис. 4.17. Блок-схема алгоритма разработки технологического процесса сборки обуви планируемого ассортимента

110