ОТП Обувь-производство,конкурентоспособность

.pdf12.Сострачивание союзки по переднему краю с пристрачиванием би-

зика.

13.Разглаживание переднего шва союзки с наклеиванием липкой ленты.

14.Сострачивание союзки с декоративной деталью.

15.Продёргивание и закрепление концов ниток.

16.Околачивание верхнего канта декоративной детали.

17.Пробивание отверстия и вставка хольнитена.

18.Намазка клеем носка и союзки под сборку. Сушка.

19.Наклеивание носка на союзку.

20.Настрачивание носка на союзку.

21.Намазка клеем берцев и союзки под сборку. Сушка.

22.Наклеивание союзки на берцы.

23.Настрачивание союзки на берцы.

24.Продёргивание и закрепление концов ниток.

25.Намазка клеем резинок, союзки и берцев под сборку. Сушка.

26.Наклеивание союзки и берцев на резинки.

27.Настрачивание союзки и берцев на резинки первой строчкой.

28.Продёргивание и закрепление концов ниток.

29.Намазка клеем задинки и берцев под сборку. Сушка.

30.Наклеивание задинки на берцы.

31.Настрачивание задинки на берцы.

32.Строчка вытачки задинки.

33.Разглаживание шва вытачки задинки с наклеиванием липкой ленты.

34.Сострачивание кожподкладки под язычок с кожподкладкой под берцы зигзагообразным швом.

35.Сострачивание кожподкладки под язычок и берцы с текстильной подкладки под союзку под сборку. Сушка.

36.Наклеивание кожподкладки под язычок и берцы на текстильную подкладку под союзку.

37.Намазка клеем кожкармана и кожподкладкой под берцы под сборку. Сушка.

38.Наклеивание кожкармана на кожподкладку под берцы.

39.Настрачивание кожкармана на кожподкладку под берцы.

40.Намазка клеем кожподкладки под язычок и текстильной подкладкой под сборку, сушка.

41.Настрачивание кожподкладки под язычок на текстильную подкладку под союзку.

42.Намазка клеем кожподкладки под берцы и текстильной подкладкой под сборку. Сушка.

43.Наклеивание кожподкладки под берцы на текстильную подкладку.

44.Настрачивание кожподкладки под берцы на текстильную подкладку под союзку.

45.Намазка клеем кожкармана и кожподкладки под берцы под сборку. Сушка.

91

46.Настрачивание кожкармана на кожподкладку под берцы.

47.Сострачивание берцев и задинки по канту с подкладкой.

48.Разглаживание шва.

49.Выворачивание.

50.Околачивание линии канта берцев и задинки.

51.Намазка клеем и вклеивание мягкого канта.

52.Намазка клеем узла наружных деталей верха и узла кожаной подкладки по линии канта союзки под сборку. Сушка.

53.Склеивание узла наружных деталей верха с кожаной подкладкой по линии канта союзки.

54.Строчка канта с пристрачиванием резинок второй строчкой с обрезкой излишков кожаной подкладки.

55.Продёргивание и закрепление концов ниток.

56.Чистка заготовки верха обуви.

57.Комплектование заготовок в ростовочный ассортимент, связывание пачек, учёт.

Перечень технологических операций сборки обуви мужских полуботинок клеевого метода крепления:

1.Получение заготовок.

2.Запуск заготовок на конвейер.

3.Прикрепление стелечных узлов.

4.Фрезерование стелечных узлов по контуру колодки.

5.Вклеивание подноска и предварительное формование носочной части ЗВО.

6.Вставка задника и предварительное формование пяточной части

ЗВО.

7.Надевание ЗВО на колодку, установка пяточной части.

8.Клеевая затяжка носочно-пучковой части ЗВО.

9.Клеевая затяжка пяточной и геленочной части ЗВО. Влажно-теп- ловая обработка обуви.

10.Удаление текса из стелек.

11.Обрезка излишков и взъерошивание затяжной кромки, удаление

пыли.

12.Обработка неходовой поверхности формованных подошв.

13.Прикрепление простилки.

14.Первая намазка клеем затяжной кромки. Сушка.

15.Вторая намазка клеем затяжной кромки. Сушка.

16.Первая намазка клеем подошв. Сушка.

17.Вторая намазка клеем подошв. Сушка.

18.Активация клеевых плёнок и приклеивание подошв. Выстой обуви после прессования.

19.Чистка верха и низа обуви.

20.Снятие обуви с колодок.

21.Проверка и чистка гвоздей внутри обуви.

92

22.Вклеивание мягких подпяточников и вкладных стелек.

23.Чистка и заделка дефектов обуви.

24.Ручная отделка обуви.

25.Разглаживание складок.

26.Разрезание подкладки под резинками.

27.Контроль качества обуви.

28.Упаковка обуви.

29.Сдача обуви на склад, оформление документов.

На некоторые технологические операции сборки обуви приведены технологические карты.

5 Вставка подноска и предварительное формование носочной части ЗВО

Подносок вставляют симметрично относительно союзки. Расстояние от края затяжной кромки – 7–9 мм.

Режимы формования:

–температура формующих пластин Тпластин=100–110 °С,

–температура нагрева пуансона Тпуансона=90–110 °С,

–время формования tформования=15–20с.

После формования верх, подносок, подкладка должны быть сдублированы между собой, хорошо вытянуты, не иметь складок и морщин, а грань – чётко выражена.

Машина Е64S |

- |

- |

«SELMAK» |

|

|

|

|

|

|

|

|

8 |

Клеевая затяжка носочно-пучковой части ЗВО |

|

|

|

|

Режимы затяжки: |

|

|

–температура нагрева пластин Тпластин=110–120 °С,

–время формования tформования= 6–10 с.

Ширина затяжной кромки 14–16 мм.

ЗВО должна плотно, без перекосов и морщин по грани основной стельки облегать колодку. Грань колодки по затяжной кромки должна быть чётко выражена.

Модель К200 |

|

Клей-расплав на |

«Cerim» |

|

основе полиэфиров |

|

|

|

В приложении А приведены:

1. Технологический процесс сборки заготовки верха мужских зимних ботинок с боковыми застёжками «молния».

93

2.Технологическая карта сборки заготовки верха мужских полуботинок с боковыми резинками и деталями союзки, пристроченными тачным швом.

3.Технологический процесс сборки заготовки верха кроссовок.

Контрольные вопросы

1.Что является заданием для разработки технологического процесса производства обуви?

2.По каким основным этапам осуществляется разработка технологического процесса?

3.С чего начинается разработка технологического процесса?

4.Что показывает технологическая схема производства обуви?

5.Какую информацию содержит структурная таблица деталей обуви?

6.Как выбрать схему сборки ЗВО?

7.Чем отличается развёрнутая схема сборки от укрупнённой?

8.В каком случае разрабатывается развёрнутая схема сборки?

9.Как составляется перечень технологических операций?

10.Какие технологические операции относятся к конструктивным?

11.Какие технологические операции относятся к вспомогательным?

12.Какую информацию содержит технологическая карта?

13.Какую информацию содержит инструкционная карта?

14.Каково назначение инструкционной карты?

94

4. АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Задача постоянного обновления выпускаемой продукции обусловлена необходимостью чутко реагировать на рыночный спрос. Её эффективное решение не может быть осуществлено без автоматизации работ, связанных с проектированием и разработкой новейшего конкурентоспособного ассортимента. С другой стороны, степень автоматизации работ по технической подготовке производства в значительной мере влияет на увеличение скорости обновления продукции на рынке за счёт сокращения времени на проектирование изделий и подготовку всей необходимой документации. В связи с этим интегрированные системы автоматизации проектирования

итехнологической подготовки (САПР/АСТПП или ИПТ) и общая производственная система – компьютерно-интегрированное производство (КИП), в которую они включаются, становятся обязательной частью любой произ- водственно-экономической деятельности предприятия. Сейчас всё большее количество обувных предприятий проводят автоматизацию подготовки производства, внедряя Системы автоматизированного проектирования обуви (САПР, английский вариант CAD, Computer Aided Desing).

Проектирование является областью инженерной деятельности, наиболее сложной для автоматизации. Автоматизация проектирования – это область эффективного использования ЭВМ. Задачей автоматизации проектирования является создание комплексных автоматизированных систем подготовки производства, выполняющих кроме расчёта выбор наиболее рациональных технологических и конструкторских решений, компоновку изделий из составляющих их элементов, подбор этих элементов, технологическое проектирование, выдачу проектной документации в готовом виде

ит.п.

4.1.Автоматизированное проектирование схем сборки заготовки верха и сборки обуви

Для обувного производства первоочередное значение в обеспечении высоких потребительских свойств выпускаемой продукции имеет уровень конструкторско-технологической подготовки производства, повышению эффективности которой способствует применение систем автоматизированного проектирования. За последнее время у нас в стране, как и во всём мире, осуществляется компьютеризация обувного производства, активно внедряются новые информационные технологии. Вместе с тем, пока ещё автоматизированы только отдельные этапы конструкторско-технологиче- ской подготовки производства обуви.

95

Многообразие обуви обусловлено индивидуализацией запросов потребителей. Постоянная смена ассортимента для предприятий, выпускающих обувь, связана с выполнением следующих задач: разработка нового ассортимента, выбор материалов, расчёт материалоёмкости моделей, разработка новых техпроцессов, расчёт количества рабочих и оборудования.

Для оценки успешной работы предприятия каждый технологический процесс должен пройти анализ технико-экономических показателей: тру-

доёмкости, основной заработной платы, рентабельности, прибыли. Разработка технологических процессов проходит в рамках технологической подготовки производства. Ускорение технологической подготовки способствует повышению гибкости предприятия, позволяет в короткие сроки и с минимальными затратами перестраиваться на выпуск обуви соответственно колебаниям спроса.

В качестве примера рассмотрим технологический процесс сборки заготовки верха обуви (ЗВО) женских туфель-лодочка. Конструкция туфельлодочка состоит из узла наружных деталей верха и узла внутренних деталей верха, которые соединяются по верхнему канту в замкнутый контур. Для автоматизации процесса проектирования схем сборки ЗВО и обуви произведена классификация моделей туфель «лодочка» по конструкции, по степени расчленённости заготовки верха обуви на детали, по материалам заготовки верха обуви, по характеру обработки видимых краёв деталей обуви [22].

Проведено модульное проектирование схем сборки ЗВО и разработаны укрупнённые схемы сборки узлов туфель «лодочка» в виде взаимозаменяемых модулей.

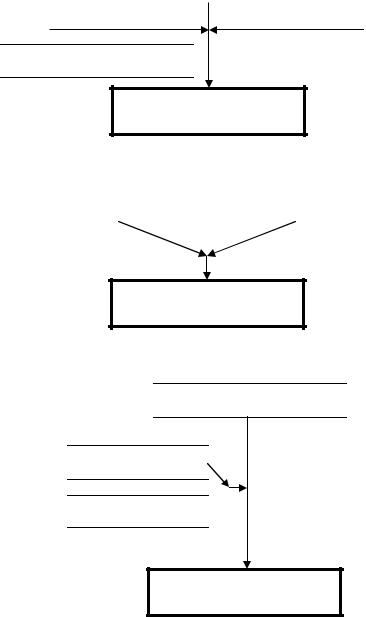

При низкой степени расчленённости ЗВО (рис. 4.1) узел наружных деталей верха состоит из одной детали – круговой союзки, модуль схемы сборки наружных деталей представлен на рисунке 4.2.

Рис. 4.1. Эскиз модели низкой степени расчленённости ЗВО

96

|

Межподкладка |

|

Союзка |

|

под союзку |

|

|

|

|

|

|

Узел наружных деталей верха

Рис.4.2. Схема сборки наружных деталей ЗВО (модуль 1)

При средней степени расчленённости ЗВО (рис. 4.3) узел наружных деталей верха состоит из двух-трёх деталей, модуль схемы сборки наружных деталей представлен на рисунке 4.4.

Рис. 4.3. Эскиз модели средней степени расчленённости ЗВО

|

Межподкладка |

|

|

|

Союзка |

|

|

под союзку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Межподкладка под задинку

Задинка

Узел верха

Рис. 4.4. Схема сборки наружных деталей ЗВО (модуль 2)

97

При высокой степени расчленённости ЗВО (рис. 4.5) узел наружных деталей верха состоит из четырёх и более деталей, модуль схемы сборки наружных деталей представлен на рисунке 4.6.

Рис. 4.5. Эскиз модели высокой степени расчленённости ЗВО

|

|

|

Межподкладка |

|

|

|

|

|

|

|

Союзка |

|

|

|

||||||

|

|

|

|

под союзку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Межподкладка |

|

|

|

Носок |

|

|

|

|

|

|

|

|

|||||||

|

под носок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Деталь |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Деталь |

|

|||||||||

|

|

|

|

|

|

|

союзки 1 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

союзки 2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Деталь |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

союзки 3 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Узел наружных |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

деталей верха |

|

|

||||||||

Рис. 4.6. Схема сборки наружных деталей ЗВО (модуль 3)

Внутренние детали туфель лодочка могут быть из кожи и текстильных материалов. Модули схем сборки внутренних деталей верха туфель «лодочка» представлен тремя вариантами (рис. 4.7–4.9).

Технологический процесс сборки каждого модуля стабилен, общий технологический процесс сборки ЗВО формируется путём компоновки отдельных частей.

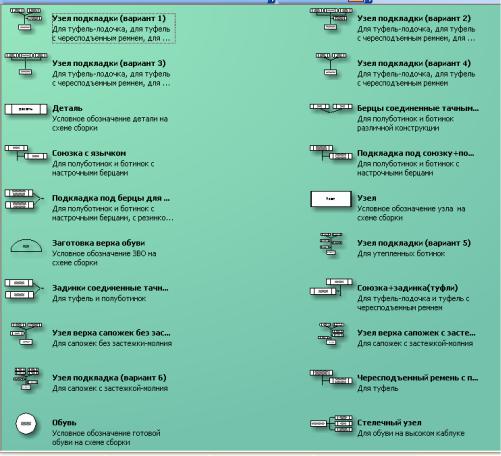

Для автоматизированной разработки схем сборки ЗВО и сборки обуви используется пакет прикладных программ (в дальнейшем ПП) Microsoft® Office Visio [22].

98

|

Кожподкладка |

|

|

|

Кожкарман |

|

|

|

Кожподкладка |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Текстильная подкладка

Текстильная подкладка

Узел внутренних деталей верха

Рис. 4.7. Схема сборки внутренних деталей ЗВО (модуль 1)

|

Кожподкладка |

|

|

|

Кожподкладка |

|

|

|

|

|

|

|

|

Узел внутренних деталей верха

Рис. 4.8. Схема сборки внутренних деталей ЗВО (модуль 2)

Текстильная подкладка

Текстильная подкладка

Кожподкладка

Кожподкладка

Кожподкладка

Кожподкладка

Узел внутренних деталей верха

Рис.4.9. Схема сборки внутренних деталей ЗВО (модуль 3)

Он предназначен для выполнения иллюстраций деловой повседневной графики с использованием технологии DRAG & DROP – дословно «тяни и отпускай». ПП позволяет выполнять иллюстративные материалы в различных областях – выполнение проектов, построение схем топологий локальных сетей, построение схем алгоритмов, схем помещений и т.п.; фактически ПП представляет собой средства плоскостной (2D) планировки и компоновки.

Иллюстрация (рисунок, чертёж) формируется на рабочем поле рисунка (Drawing) путём перетаскивания элементов (блоков) изображения (shapes) из их набора (Stencil) и дальнейшего позиционирования, преобразования, оформления и соединения.

99

К возможностям позиционирования относятся возможности произ-

вольного перемещения элемента или группы элементов изображения, поворот элемента на фиксированный или произвольный угол, выравнивание элементов по определённым критериям, дублирование элемента или группы элементов.

Возможности преобразования заключаются в изменении размеров: вертикальных, горизонтальных или обоих сразу. Средства комбинирования и группирования элементов позволяют объединить группу элементов в один и выполнять над ним любые возможные операции.

Возможность исправлять и добавлять новые элементы в набор элементов делает данный пакет практически универсальным.

Используя вышеприведённые свойства пакета прикладных программ

VISIO, разработан набор элементов изображений сборки заготовки верха обуви, состоящий из стандартных условных обозначений на технологических схемах (деталь, узел, группа, изделие, заготовка, колодка), и блоков, объединяющих детали по способам сборки в узлы (рис. 4.10). Набор элементов позволяет не только ускорить процесс разработки структурной модели сборки обуви, но и исключить ошибки при проектировании, т.к. каждый блок имеет справочное описание. Готовые блоки, размещённые на поле чертежа, соединяются линиями, построенными в графическом редакторе программы (рис. 4.11, 4.12).

Рис. 4.10. Набор шаблонов для проектирования схем сборки ЗВО и обуви

100