scherbo-sp1

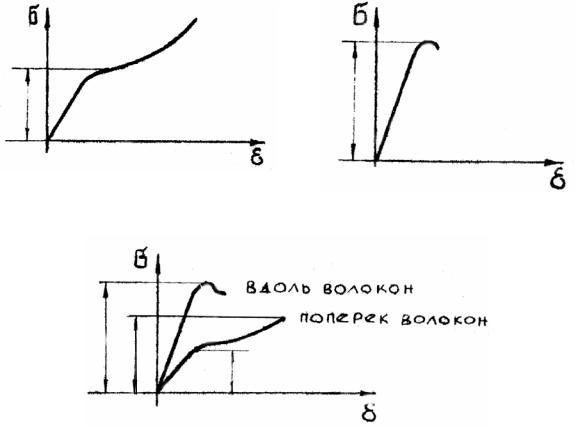

.pdfВ начале загружения диаграмма напряжений при сжатии малоуглеродистой пластичной стали так же, как и диаграмма растяжения, представляет собой наклонную прямую (рис. 1), потом диаграмма закругляется и переходит в участок с наибольшим наклоном к горизонтали – участок текучести. При сжатии площадка текучести не получается столь ярко выраженной, как при растяжении.

Конечная точка диаграммы сжатия для малоуглеродистой стали соответствует не разрушению, как при растяжении, а просто окончанию испытания. Образец из малоуглеродистой стали при сжатии не разрушается. Окончание испытаний (конечная деформация сжатия) определяется возможностью машины.

Так же, как при испытании на растяжение, при сжатии на основе машинной диаграммы строится условная диаграмма в координатах σ−ε. Условная диаграмма по характеру совпадает с машинной.

При испытании на сжатие определяются значения пределов пропорциональности, упругости, текучести, модуль 1-го рода. Предел прочности при сжатии для малоуглеродистой стали физического смысла не имеет.

Опытным путем установлено, что для пластичных материалов, к которым относится и малоуглеродистая сталь,

σтр ≈ σтс.

Конечная точка диаграммы сжатия хрупких материалов соответствует, как и при растяжении, разрушению образца (рис. 2).

Опыт показывает, что прочностные характеристики хрупких материалов при сжатии значительно выше, чем при растяжении

σтс >> σтр, σвс >> σвр .

Для хрупких материалов, как и для пластичных, машинная диаграмма сжатия перестраивается в условную σ − ε.

Анизотропные материалы (материалы, имеющие в различных направлениях различные свойства) испытываются в нескольких направлениях. В двух направлениях испытывается листовой прокат (вдоль и поперек направления прокатки), дерево (вдоль и поперек волокон), пластмассы на основе бумаги, тканей. По диаграммам испытаний определяются механические свойства в двух направлениях.

Для дерева диаграммы сжатия вдоль и поперек волокон имеют вид, представленный на рис. 3.

221

|

|

σ |

|

σ |

|||

|

|

||

|

|

|

|

|

|

|

т |

|

max |

σ |

|

σ |

|

||

|

|

|

|

|

|

|

|

|

|

|

ε |

|

|

|

|

|

|

|

|

|

Рис. 1 |

ε |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Рис. 2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

вдоль волокон |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

поперек волокон |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

в |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

max |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

σ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

σ |

|

|

пц |

|

|||||||||

|

|

|

|

|

|

σ |

|

||||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε |

||||

|

|

|

|

|

|

|

|

Рис. 3 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||||||

3. Постановка и порядок проведения работы

Работа проводится на стальных, чугунных и деревянных образцах. Стальные и чугунные образцы – цилиндрической формы, деревянные – кубической. Деревянные и чугунные образцы доводятся до разрушения, стальные не разрушаются. Деревянные образцы испытывают вдоль и поперек волокон.

Одновременно записывается машинная диаграмма. Лабораторная работа проводится в следующем порядке: а) образцы замеряются; б) проверяется работа индикаторного устройства;

в) образец устанавливается на нижний зажим машин и производится медленное нагружение (чугунных и деревянных образцов – до разрушения); г) по шкале силоизмерителя фиксируется для стальных образцов Рт,

для чугунных и деревянных – Рразр.; д) после окончания опыта образцы снимаются с машин. Чугунные и

стальные образцы замеряются; е) определяются масштабы машинной диаграммы.

222

4.Обработка результатов наблюдения

1.На машинных диаграммах испытаний фиксируются характерные значения сил:

– для стальных образцов |

– Рт |

– для чугунных |

– Рразр. |

– для деревянных |

– Рразр. |

2.Подсчитываются значения площадей поперечных сечений образцов до испытаний.

3.Определяются значения напряжений:

– для стальных образцов |

– σт |

– для чугунных |

– σразр. |

– для деревянных |

– σразр. |

4.Подсчитываются деформации, соответствующиемоментуразрушения.

5.Строятся условные диаграммы сжатия

5. Анализ полученных результатов

При рассмотрении результатов испытаний следует обратить внимание на различие в поведении хрупких (чугунных), пластичных (сталь) и анизотропных материалов при сжатии, проанализировать характер разрушения чугуна и дерева, объяснить характер деформирования стали.

6. Выводы

Полученные диаграммы показывают, что сталь малоуглеродистая – пластичный материал, чугун – хрупкий. Диаграммы и характер разрушения деревянных образцов подтверждают резкую анизотропию свойств. Бочкообразность чугунных и особенно стальных образцов объясняется касательными напряжениями, возникающими в торцах образца и препятствующими свободному течению материала в этих зонах.

7.Контрольные вопросы

1.Какова цель работы?

2.Каковы отличия машинной и условной диаграмм для хрупких и пластических деформаций?

3.Каковы соотношения механических характеристик пластических

ихрупких материалов при растяжении и сжатии?

4.Каков характер разрушения при сжатии для чугуна и дерева?

5.Объяснить различия в разрушении древесины при сжатии вдоль и поперек волокон.

223

ЛАБОРАТОРНАЯ РАБОТА № 3

ОПРЕДЕЛЕНИЕ МОДУЛЯ ПРОДОЛЬНОЙ УПРУГОСТИ И КОЭФФИЦИЕНТА ПУАССОНА ДЛЯ СТАЛИ

1. Цель работы

Экспериментальным путем определить значения модуля упругости первого рода и коэффициента Пуассона для стали.

2. Краткие теоретические сведения

Основным законом сопротивления материалов является сформулированный в 1678 году Робертом Гуком закон о прямо пропорциональной зависимости между напряжениями и относительными продольными деформациями, т.е.

σ = Е ε , |

(1) |

где Е – коэффициент пропорциональности – модуль упругости первого рода или модуль Юнга

Указанная зависимость справедлива для упругих деформаций. С физической точки зрения модуль Юнга – это напряжения, при которых образец увеличивает свою длину вдвое. У линейно-упругих материалов модуль Юнга имеет постоянное значение в пределах зоны упругости. В случае не- линейно-упругих материалов он принимает переменные значения.

Модуль упругости первого рода является важной механической характеристикой материала, показывающей, как материал сопротивляется деформациям.

При осевом растяжении или сжатии элементы конструкции испытывают продольную и поперечную деформации. Для количественной оценки связи между продольными и поперечными деформациями определяется коэффициент Пуассона.

Коэффициент Пуассона равен отношению абсолютной величины относительной поперечной деформации к абсолютной величине относительной продольной деформации

υ = |

|

εt |

|

|

. |

(2) |

||

|

|

|||||||

|

|

|||||||

|

|

ε |

|

|

|

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Так же, как и модуль Юнга, коэффициент Пуассона является характеристикой сопротивляемости материала деформациям.

224

3. Постановка и порядок проведения работы |

|

|||

Экспериментальное определение модуля Юнга и коэф- |

|

|||

фициента Пуассона производится на стальном образце в виде |

|

|||

длинной пластинки (рис. 1), подвергаемом растяжению. Изме- |

|

|||

рение деформаций осуществляется при помощи проволочных |

|

|||

тензодатчиков сопротивления, наклеенных на испытуемый |

|

|||

образец. Тензодатчики |

D1 и |

D2 |

позволяют определить про- |

|

дольную деформацию, а |

D3 |

и D4 |

– поперечную. |

|

Порядок проведения лабораторной работы |

Рис. 1 |

|||

1.Измерить размеры образца.

2.Установить образец в захватах испытательной машины.

3.Подключить тензодатчики к измерителю деформаций.

4.Снять показания на измерителе деформаций при отсутствии нагрузки и записать в таблицу.

5.Нагрузить полосу до 20000 Н, снимая показания на измерителе деформаций через 5000 Н, записать результаты в таблицу.

6.Произвести обработку результатов измерений.

4.Обработка результатов измерений

1.Вычислить площадь поперечного сечения образца (А).

2.Вычислить напряжения

σ = |

∆F |

, |

|

A |

|||

|

|

где ∆F – шаг нагружения;

А– площадь поперечного сечения

3.Вычислить средние показания измерителя деформаций и определить коэффициент Пуассона

ε = |

|

∆п |

ср |

|

; |

ε |

t |

= |

|

∆п |

|

; |

ν = |

∆псрt |

, |

|

|

|

|

||||||||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

срt |

|

|

|

∆пср |

|||

где ∆пср – среднее значение |

|

|

|

|

|

|

|

|

|||||||

показаний измерителя деформаций для тен- |

|||||||||||||||

зодатчиков D1 и D2; |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

∆псрt – среднее значение показаний |

измерителя деформаций для |

||||||||||||||

тензодатчиков D3 и D4 .

225

4. Определить величину модуля Юнга

Е = σε = K σ∆пср ,

где К – цена деления измерителя деформаций.

5.Анализ полученных результатов

1.Сравнить опытные значения модуля упругости первого рода и коэффициента Пуассона с фактическими для стали

ν = 0,25 – 0,33; Е = 2 106.

2. Построить графики в координатах σ−ε для стали по экспериментальным и теоретическим данным и доказать, что при определении модуля Юнга Е и коэффициента Пуассона соблюдается закон Гука.

6. Выводы

Сформулировать выводы на основании анализа экспериментальных

итеоретических данных.

7.Контрольные вопросы

1.Сформулировать закон Гука при растяжении – сжатии.

2.Что называется модулем упругости первого рода? Дать определение.

3.Какой физический смысл модуля упругости?

4.Что называется коэффициентом Пуассона? Дать определение.

5.Каковы численные значения коэффициента Пуассона для различных материалов?

6.Какой физический смысл коэффициента Пуассона?

Отчет о лабораторной работе студент должен оформить следующим образом:

ЛАБОРАТОРНАЯ РАБОТА «Определение модуля продольной упругости

икоэффициента Пуассона для стали»

1.Цель работы.

2.Используемые материалы.

3.Схема исследуемого образца.

226

4.Размеры поперечного сечения стального образца:

– ширина полосы;

– толщина полосы.

5.Определение коэффициента Пуассона.

ν = |

|

εnon.t |

|

|

= |

|

∆ncp.t K |

, |

|||||

|

|

||||||||||||

|

|

|

|

|

|

||||||||

|

|

ε |

np |

|

|

|

|

|

∆n K |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

cp |

|

|

|

где εnp – относительная продольная деформация; εnon.t – относительная поперечная деформация. 6. Определение модуля упругости:

– напряжение при ∆F σ = |

∆F |

; |

|

A |

|||

|

|

–модуль упругости Е = σ .

εnp

7. Обработка результатов наблюдений.

Нагрузка |

Приращ. |

|

Датчик 1 |

|

|

Датчик 2 |

|

||

F |

∆F |

n1 |

∆n1 |

∆n1cp |

ε1 |

n2 |

∆n2 |

∆n2cp |

ε2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Датчик 3 |

|

|

Датчик 4 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

n3 |

∆n3 |

∆n3cp |

ε3 |

n4 |

∆n4 |

∆n4cp |

ε4 |

|

|

|

|

|

|

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 4

ИССЛЕДОВАНИЕ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ ПРИ РАСТЯЖЕНИИ

1. Цель работы

Изучить характер распределения напряжений в различных сечениях растянутой полосы, ослабленной круглым отверстием.

2. Краткие теоретические сведения

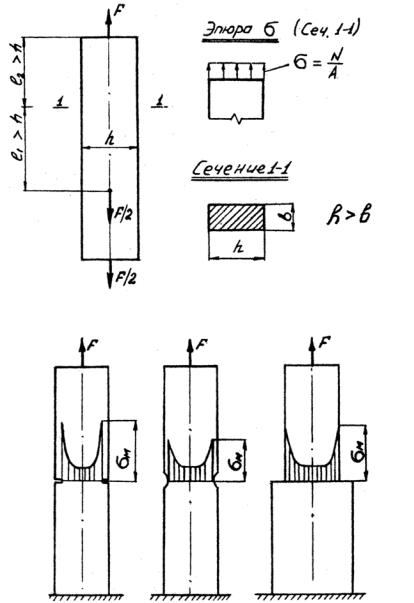

Нормальные напряжения в стержнях с постоянным поперечным сечением на участках, достаточно удаленных от мест приложения сосредо-

227

точенных сил, распределяются по поперечному сечению при осевом растяжении или сжатии равномерно (рис. 1) и вычисляются по формуле

σ = |

N |

, |

(1) |

|

A |

||||

|

|

|

где N – продольная сила в поперечном сечении стержня,

А– площадь поперечного сечения стержня.

Встержнях переменного сечения в местах расположения пропилов (рис. 2, а), выточек (рис. 2, б), уступов (рис. 2, в) и т.д. нормальные напряжения распределяются неравномерно и могут быть вычислены по формуле 1.

Рис 1

Рис. 1

а) |

б) |

в) |

Рис. 2

228

В таких местах наблюдается явление резкого увеличения напряжений. Факторы, вызывающие концентрацию напряжений, называются концентраторами напряжений. К ним относятся: отверстия, выточки, уступы, надрезы, трещины и т.д. Чем более резко изменяется поперечное сечение стержня, тем неравномернее распределение напряжений в этом сечении. По мере удаления от мест, примыкающих к концентраторам напряжений,

распределение напряжений постепенно приближается к равномерному. Нарушение равномерного распределения напряжений происходит в

ограниченных зонах, примыкающих к концентраторам напряжений. т.е. оно носит местный характер. Поэтому и напряжения в зонах, примыкающих к концентраторам напряжений, называются местными.

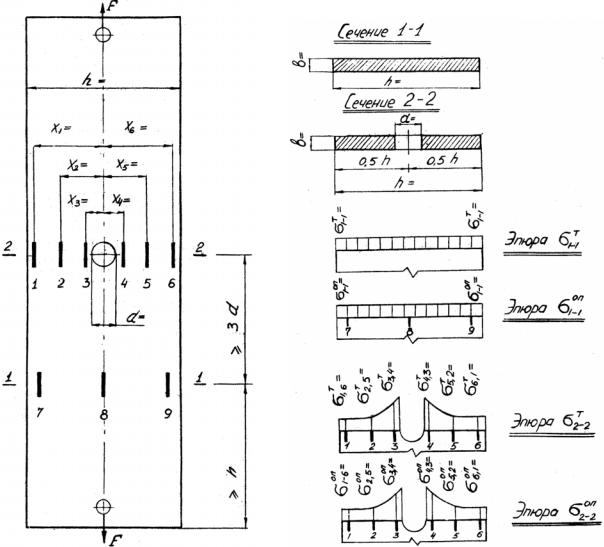

Внастоящей лабораторной работе исследуются нормальные напряжения, возникающие в различных поперечных сечениях стальной полосы, ослабленной круглым отверстием (рис. 3).

Впоперечном сечении 1-1, достаточно удаленном от мест приложения сосредоточенных сил и отверстий, нормальные напряжения будут распределены равномерно (рис. 3, 4).

Нормальные напряжения, действующие в поперечном сечении 1-1, можно вычислить по формуле

σ1-1= |

N1−1 |

, |

(2) |

A |

|||

|

1−1 |

|

|

где N1-1 – продольная сила в поперечном сечении полосы 1-1, А1-1 – площадь поперечного сечения полосы 1-1.

В поперечном сечении 2-2, проходящем по центру отверстия, распределение напряжений будет иным. У краев отверстия напряжения будут значительно больше, чем в сечении 1-1 (при h ≥10 r – в три раза). Однако это повышение напряжений распространяется лишь на небольшую часть сечения 2-2 вблизи от отверстия. На остальной части сечения 2-2 напряжения будут близки к тем, которые действуют в сечении 1-1.

Нормальные напряжения, действующие в поперечном сечении 2-2, не могут быть вычислены по формулам сопротивления материалов. Решение этой задачи получено в теории упругости. Напряжения в сечении 2-2 для пластины, ширина которой велика по сравнению с диаметром отверстия (h ≥10 r), могут быть вычислены по формуле

σ |

2−2 |

= |

σ |

(2+ |

r2 |

+3 |

r4 |

) , |

(3) |

|

2 |

x2 |

x4 |

||||||||

|

|

|

|

|

|

229

где σ=σ1-1 – нормальное напряжение в сечении 1-1, т.е. в сечении, достаточно удаленном от отверстия и от мест приложения сосредоточенных сил;

r – радиус отверстия;

x – расстояние от продольной оси полосы до точки, в которой определяется напряжение.

Рис. 3 |

Рис. 4 |

Отношение наибольшего местного напряжения, возникающего в ослабленном поперечном сечении стержня, к среднему (номинальному) напряжению в этом сечении называется теоретическим коэффициентом концентрации напряжений. Он всегда больше единицы (α >1).

α = |

σм |

, |

(4) |

|

|||

|

σср |

|

|

230