- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

1.7. Структура сапр мрс

Эффективность САПР в значительной мере зависит от степени интеграции всех стадий конструкторской и технологической подготовки производства в единый информационный процесс. Такая интеграция обеспечивает согласованность конструкторских и технологических решений, сокращает количество ошибок как принципиального характера, т.е. связанных с принятием ошибочных решений, так и тех, которые возникают в связи с оформлением конструкторской и технологической документации. При использовании отдельных, автономных средств автоматизации инженерного труда общее количество ошибок может возрастать за счет операций перекодировки информации при переходе от одной стадии проектирования к другой.

Поэтому в современных САПР организуются информационные связи, в первую очередь, между блоками проектирования деталей и технологии их изготовления (включая подготовку управляющих программ для станков с ЧПУ). Такие системы получили в зарубежной научно-технической литературе название CAD/CAM (Computer Aided Design и Computer Aided Manufacturing).

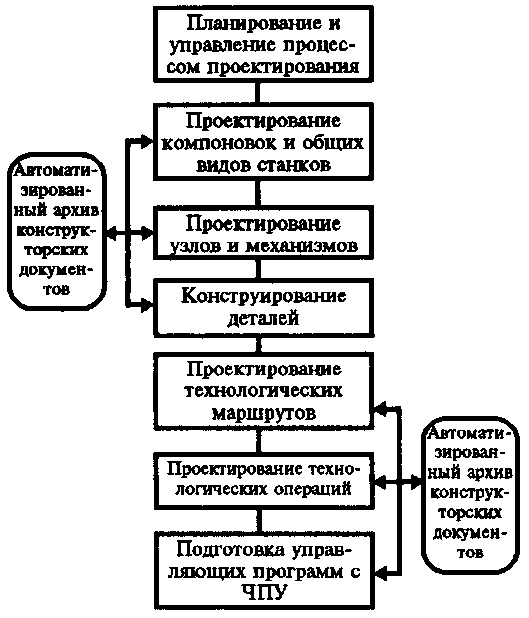

Одной из важнейших компонент САПР является блок, связанный с принятием принципиальных технических решений на основе проведения достаточно сложного комплекса инженерных расчетов и математического моделирования. Подобные средства получили название САЕ (Computer Aided Engineering). Их интеграция с предыдущими компонентами приводит к появлению CAE/CAD/CAM-систем. Общую структуру конструкторско-технологической САПР металлорежущих станков можно представить в виде схемы, приведенной на рис. 2, согласно которой ход всех проектных работ определяется блоком планирования и управления процессом проектирования.

Рис. 2. Общая структура САПР металлорежущих

станков

В соответствии с принципом композиции новые станки создаются в основном на базе унифицированных узлов либо, в соответствии с принципом подобия, посредством модификации ранее выполненных проектов.

Процесс автоматизированного проектирования станка состоит из следующих основных этапов:

анализ технических требований к проектируемому станку (по данным заказа);

технологическое обоснование основных технических характеристик станка и требований к его узлам (агрегатам);

поиск в автоматизированном архиве (АА) подходящего проекта из числа ранее выполненных;

проектирование (доработка) компоновочной схемы станка;

проектный расчет компоновочной схемы (оценка точности, жесткости, динамических свойств, предварительное моделирование и оптимизация);

подбор унифицированных узлов из базы данных (архива);

проектирование компоновочного чертежа (общего вида) станка;

проверочные расчеты и уточненное моделирование;

проектирование (доработка) электрооборудования;

проектирование (доработка) гидрооборудования, системы смазки и охлаждения;

проектирование (доработка) пневмооборудования;

проектирование спецоснастки (наладки);

проектирование (доработка) схемы окраски;

проектирование упаковки;

оформление полного комплекта технической документации (на машинных носителях) и, при необходимости, на бумаге;

помещение готового проекта в АА.

Процесс автоматизированного проектирования узлов состоит из следующих основных этапов:

анализ технических требований к проектируемому узлу;

поиск в АА близкого аналога (прототипа);

формирование структуры (принципиального решения) проектируемого узла;

проектный расчет узла (определение основных параметров, предварительное моделирование, оптимизация);

формирование облика конструкции из унифицированных конструктивных элементов (подузлов и деталей);

проверочные расчеты, уточненное моделирование;

оформление документации технического проекта на узел.

В результате выполнения перечисленных этапов формируется цифровой образ (морфологическая модель) узла, в котором содержится значительная часть информации о деталях. Эта информация, однако, недостаточна для изготовления детали и для получения (в случае необходимости) ее рабочего чертежа.

Для получения комплекта цифровых моделей деталей, содержащих информацию, необходимую и достаточную как для изготовления деталей, так и их рабочих чертежей, требуется выполнение следующих основных этапов:

декомпозиция цифрового образа общего вида;

идентификация образа детали;

конструирование типовой детали (по алгоритму);

дополнение образа детали унифицированными конструктивно-технологическими элементами (КТЗ) из базы данных в диалоговом режиме;

конструирование оригинальной детали из унифицированных и вновь создаваемых КТЭ;

формирование полной модели рабочего чертежа детали;

нормоконтроль и контроль на технологичность.

По завершении перечисленных этапов по всем деталям формируется полный комплект документации на узел, помещенный в АА. Полученные в результате выполнения описанных этапов модели рабочих чертежей деталей и сборочных единиц передаются в виде соответствующих файлов в блок технологического проектирования, где выполняются следующие процедуры:

оценка технологичности конструкций станка, узлов и деталей;

проектирование по полным цифровым моделям деталей маршрутных техпроцессов, операционных технологий и управляющих программ (УП) для станков с ЧПУ;

контроль УП;

нормирование;

проектирование технологических процессов сборки, монтажа, окраски и других переделов, их нормирование;

проектирование технологической оснастки (зажимные приспособления, режущий и мерительный инструмент, штампы, пресс-формы).