- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

3. Выбор технических характеристик станков

3.1. Уточнение служебного назначения станков

Любой станок или станочная система предназначены для обработки определенного множества деталей. Уточнение понятия множества деталей, для которых обработка экономически целесообразна именно на данном станке, достаточно сложная задача и решается средствами вычислительной техники на основе методов исследования операций.

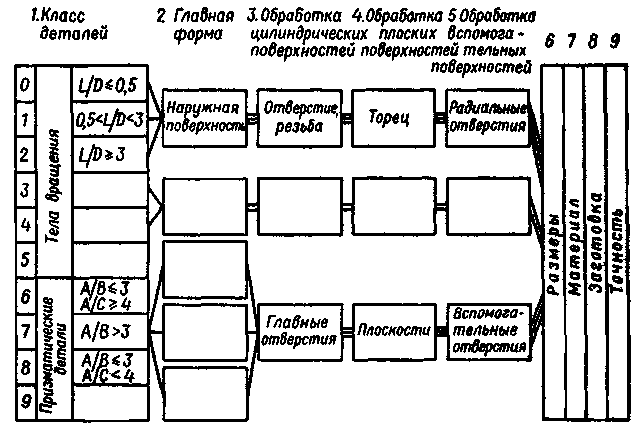

Обрабатываемые на станках детали характеризуются совокупностью параметров, основными из которых являются форма, размеры, материал и точность обработки. Форму деталей можно определить совокупностью поверхностей, ее ограничивающих, причем отдельные обрабатываемые поверхности принято называть операционными элементарными поверхностями (ОЭП) или элементарными технологическими поверхностями (ЭТП). Разработана классификация элементарных поверхностей на основе схемы, условно изображенной на рис. 14. При этом выделяется определенное число групп элементарных поверхностей, из которых образуется подавляющее большинство машиностроительных деталей, обрабатываемых на станках и станочных системах.

Рис. 14. Схема классификации обрабатываемых деталей

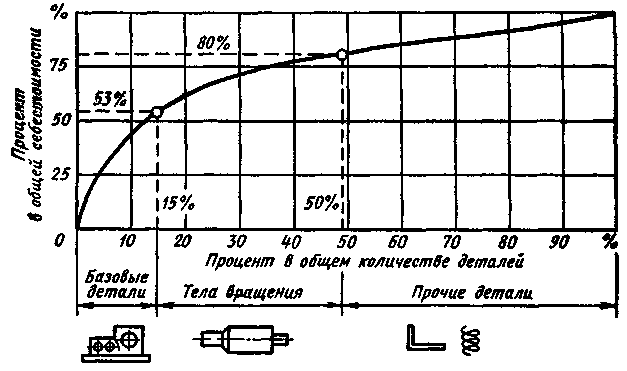

Статистический анализ множества деталей, обрабатываемых в машиностроении, свидетельствует о том, что почти половина наименований всех деталей — тела вращения (рис. 15), на трудоемкость изготовления которых приходится до 25...30%. Другую большую группу деталей машиностроения образуют базовые детали; на их долю приходится примерно 15% наименований и до 50% трудоемкости изготовления. Прочие детали, главным образом небольшие по габаритам, при значительном числе наименований составляют небольшую долю всей стоимости изготовления деталей машиностроения.

Рис. 15. Типичные детали машиностроения

Исходные данные о совокупности деталей и совокупности операционных элементарных поверхностей используют для последующего уточнения различных технологических операций, необходимых для изготовления всего рассматриваемого множества деталей. При уточнении служебного назначения станков общего назначения можно использовать понятие о представительных деталях. На основе имеющихся статистических данных о распределении всего ассортимента деталей их можно объединить в группы по некоторым общим признакам и каждую группу обрабатываемых деталей условно заменить одной представительной деталью, геометрические и технологические параметры которой являются средневзвешенными для всей группы.

Технологический процесс обработки, который служит основой для выбора технических характеристик станка, анализируют для каждой детали как совокупности ОЭП по следующим особенностям:

последовательности обработки и числу переходов,

виду и числу режущих инструментов,

режимам резания (скорости рабочих движений, силы и мощности резания).

Построение технологического процесса для обрабатываемой детали является многовариантной задачей, требующей оптимизации. Выбор оптимального технологического процесса осуществляют на основе минимизации приведенных затрат на обработку детали. Приведенные затраты, приходящиеся на одну операцию, рассматривают как целевую функцию, зависящую от многих параметров: набора режущего инструмента, выбора режимов резания и т. д. Целевую функцию и все накладываемые на нее ограничения (например, по предельным режимам обработки) заменяют соответствующей математической моделью — системой уравнений, решение которой и дает возможность минимизировать целевую функцию

С = f (v, s, n1, n2...) → min,

где v, s, nl, n2... — соответственно скорость резания, подача, число переходов, число режущих инструментов и другие параметры.

Оптимизация вариантов технологических процессов возможна также на основе использования методов идентификации. Сопоставление вариантов технологических процессов осуществляют путем перебора различных значений параметров в условиях, характерных для передовых предприятий. Моделирование реального технологического процесса осуществляется на основе представления этого процесса как оператора с преобразованием входных параметров (формы и размеров деталей, условий производства) в выходные параметры (себестоимость обработки, время изготовления детали). Случайные отклонения, характерные для производства, рассматриваются как шумы.

Следует иметь в виду, что задача нахождения минимума приведенных затрат для выбора оптимального технологического процесса, и тем более для уточнения характеристик станка, является задачей стохастической, так как целевая функция существенно меняется в зависимости от случайных значений входных параметров (ассортимента деталей, условий производства). Для отыскания глобального экстремума такого рода многоэкстремальной функции можно использовать один из методов теории вероятностей (например, метод Монте-Карло) или применять классический метод перебора на сетке.

Для использования методов теории вероятностей нужны статистические данные о законах распределения входных параметров в условиях, близких к тем условиям, в которых будет работать проектируемый станок. Данные о фактическом использовании некоторых типов станков в различных отраслях машиностроения характеризуют законы распределения обрабатываемых деталей, распределения числа операций, необходимого для полной обработки деталей, числа инструментов и приспособлений, масштаба производства и т. д.

Пользуясь статистическими данными о входных параметрах, можно определить и ограничить целесообразную область использования проектируемого станка, т. е. оптимизировать его служебное назначение.

Область использования станка оптимизируется в связи с тем, что расширение границ его целесообразного использования несколько повышает производительность, но вместе с тем удорожает станок.

Станки общего назначения по своим основным параметрам и характеристикам, а соответственно и области целесообразного использования разбивают на типоразмеры, образующие некоторый ряд.

Размерные ряды станков целесообразно выбирать также на основе технико-экономического анализа и оптимизации. Решение задачи оптимизации размерного ряда станков может быть сведено к решению задачи нелинейного программирования, если известны распределения параметров деталей по всему их множеству, предназначенному для обработки на всех типоразмерах ряда станков. В этом случае задача сводится к минимизации приведенных затрат.

Минимум приведенных затрат находят в зависимости от числа типоразмеров параметрического ряда станков m при применении вычислительной техники.