- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

5. Шпиндельные узлы

Одной из наиболее ответственных деталей станка, определяющей точность обработки, является шпиндель. Поэтому к шпинделю предъявляют следующие требования: достаточная жесткость, точность движения, износостойкость трущихся поверхностей, виброустойчивость и др. Эти требования обеспечиваются соответствующим выбором материала и его термообработки, конструкцией, размерами и компоновкой шпинделя, качеством изготовления, сборки и регулировки.

Средненагруженные шпиндели изготовляют обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышении силовых нагрузок применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. При повышенных требованиях применяют сталь 40Х, 38ХМЮА, 38ХВФЮА (шпиндели быстроходных станков), 20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные и тяжело нагруженные шпиндели) и другие малолегированные стали. Сталь 65Г применяют для крупных шпинделей.

Конструкция шпинделя и его размеры определяются количеством опор и их креплением, конструкцией регулирования радиального и осевого положений шпинделя, видом привода, типом и размерами подшипников. Поскольку трудоемкость изготовления шпинделя высока, необходимо стремиться к возможно более простой его форме.

Тип передачи на шпиндель в основном зависит от требуемой частоты его вращения и передаваемой силы (момента). Передачу вращения зубчатыми колесами применяют обычно для частот вращения до 50 об/с, ременный привод — для частот вращения до 100...120 об/с. Для высокоскоростных приводов применяют электрошпиндели с короткозамкнутым ротором, которые обеспечивают частоту вращения до 2000...3000 об/с.

Компоновка шпиндельного узла связана с компоновкой в целом всего станка и должна осуществляться таким образом, чтобы вибрации и динамические нагрузки, возникающие от привода и других смежных систем, были минимальными. С этой целью в прецизионных станках шпиндель выделяется в самостоятельный конструктивный узел.

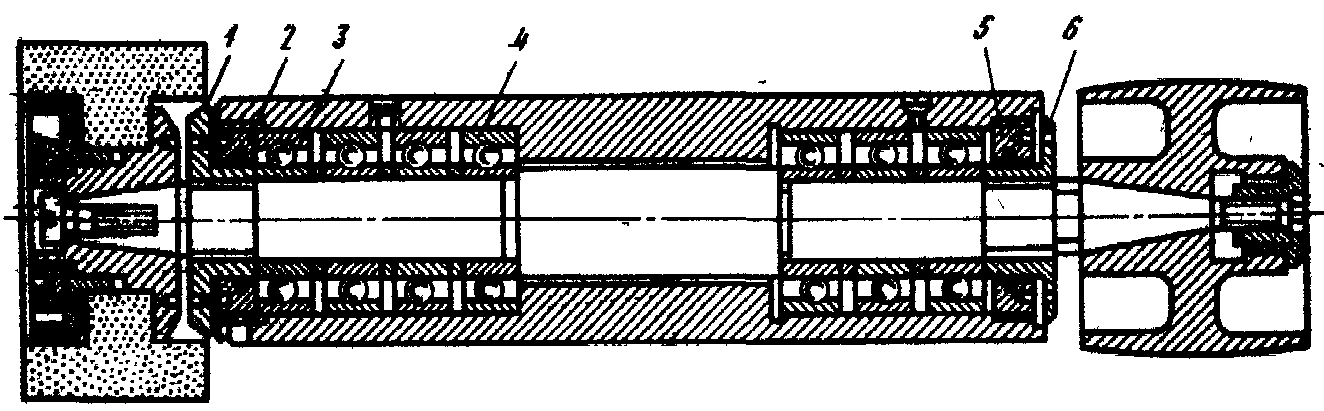

Пример конструктивного оформления шпиндельного узла (шпиндель внутришлифовального станка) показан на рис. 19. Внутренние кольца всех семи радиальных шарикоподшипников закреплены на шпинделе в осевом направлении гайками 1 и 6, фланцы которых служат одновременно разбрызгивающими кольцами. В каждой опоре внутренние кольца разделены узкими втулками. Наружные кольца всех трех подшипников

задней опоры в осевом направлении свободны (крышка 5 служит только для уплотнения), что позволяет этой опоре воспри-

Рис. 19. Шпиндельный узел

нимать только радиальные усилия. То же относится и к двум средним подшипникам передней опоры. При затягивании резьбовой крышки 2 можно создать натяг только в двух крайних шарикоподшипниках 3 и 4 передней (левой) опоры. Таким образом, осевые усилия, действующие на шпиндель влево, воспринимаются подшипником 3, а усилия противоположного направления — подшипником 4. Отсутствие в данной конструкции упорных или радиально-упорных подшипников объясняется незначительными осевыми усилиями, действующими в процессе шлифования на шпиндель от сил резания и привода.

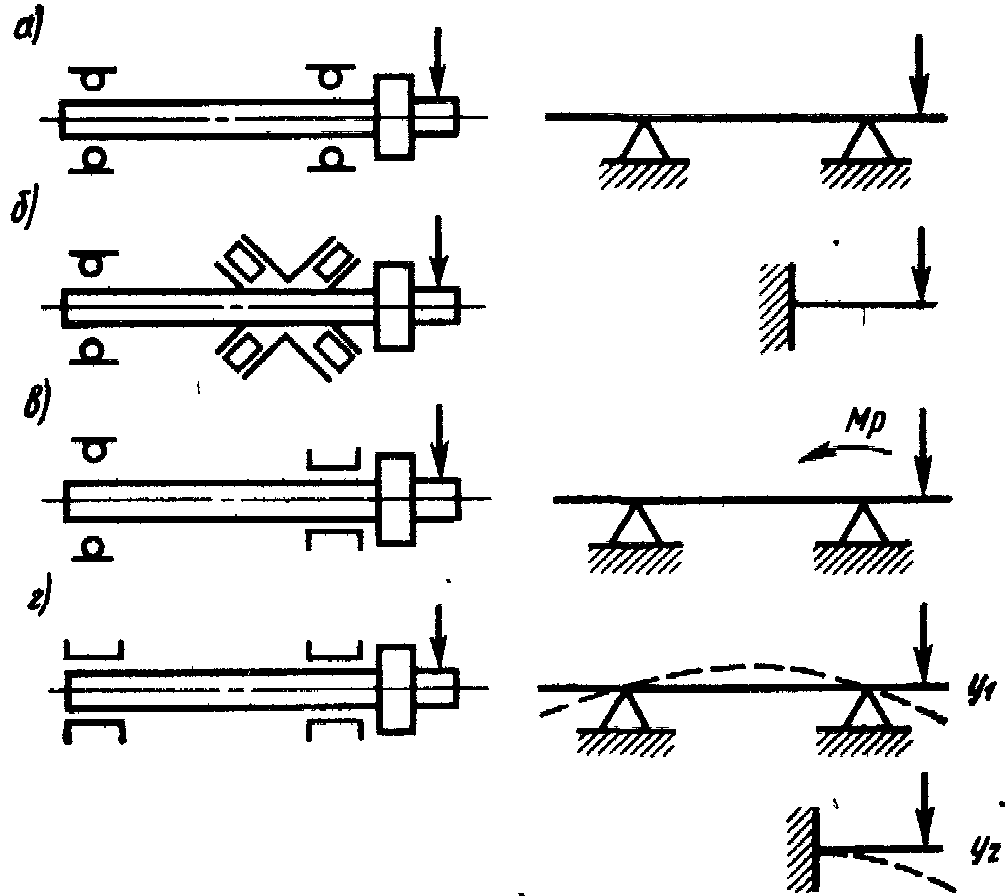

Шпиндель рассчитывают, как правило, на жесткость, а для тяжело нагруженных шпинделей проводят поверочный расчет на прочность. При расчете на жесткость шпиндель рассматривают как балку на опорах, тип которой зависит от типа принятых подшипников. Так, при двух шариковых подшипниках качения расчетная схема принимает вид, показанный на рис. 20, а. Если в передней опоре два подшипника качения или один роликовый, то можно считать, что шпиндель не имеет поворота (рис. 20, б). Если в передней опоре поставлен подшипник скольжения (рис. 20, в), то он создает определенный реактивный момент Мр, который равен (0,3...0,35) Мизг в передней опоре. При двух подшипниках скольжения (рис. 20, г) вначале определяют прогиб у1 при деформации шпинделя в пределах радиального зазора подшипников. Если сила вызывает большую деформацию, то , следует подсчитать прогиб у2 конца шпинделя от той составляющей, которая деформирует его как консольную балку с заделкой в передней опоре. В этом случае суммарный прогиб y = y1+ y2. К прогибу шпинделя следует добавить его деформацию на упругих опорах, рассматривая при этом шпиндель как жесткое тело.

Рис. 20. Схемы расчета шпинделя на жесткость

Допустимый прогиб шпинделя определяют исходя из точности обработки на станке. При приближенных расчетах можно принимать его равным 1/3 от допустимого биения или подсчитывать по формуле yдоп = (0,0001…0,0002)l, где l — расстояние между опорами шпинделя.

В шпинделях станка могут возникать продольные, поперечные, осевые и крутильные колебания. По виду их подразделяют на собственные, вынужденные и автоколебания. Так как шпиндель имеет сложную конструкцию и в процессе работы станка на него действует большое количество различных факторов как систематического, так и случайного характера, в том числе от смежных технологических систем, то расчет колебаний представляет определенную трудность.

Основная характеристика шпинделя для оценки его виброустойчивости — частота собственных колебаний fc . Обычно чем ниже частота колебаний, тем меньше виброустойчивость, так как для возбуждения колебаний на низкой частоте нужна меньшая энергия.

Расчет шпинделя на виброустойчивость заключается в сравнении частот собственных колебаний fc и вынужденных колебаний fв . Во избежание резонанса необходимо, чтобы fc и fв различались в 1,3...2,0 раза.

Точность вращения, жесткость и виброустойчивость шпинделей во многом зависят от типа опор. В качестве опор применяют прецизионные подшипники качения и подшипники скольжения с жидкостным трением, к которым предъявляют следующие требования.

1. Высокая точность вращения. Биение шпинделя станков нормальной точности находится в пределах 0,01...0,03 мм, а для прецизионных станков достигает нескольких микрометров. Эту точность могут обеспечить подшипники качения и скольжения. Однако в последнем случае при изменении нагрузки или скорости ось вращения шпинделя будет смещаться, так как изменяется толщина масляной пленки.

2. Опоры шпинделей должны быть долговечны. Подшипники качения имеют ограниченный срок службы, зависящий от частоты вращения шпинделя и нагрузки. Подшипники скольжения изнашиваются, в основном, в период пуска, остановки или реверса шпинделя станка. Поэтому при редких включениях они могут работать длительное время.

3. Виброустойчивость опор — важное условие для работы высокооборотных шпинделей. Современные прецизионные подшипники качения отвечают требованиям виброустойчивости. Подшипники скольжения обладают способностью гасить колебания за счет демпфирующего действия масляного слоя.

4. Для универсальных станков необходимо, чтобы подшипники работали одинаково надежно во всем диапазоне применяемых скоростей и нагрузок. В этом отношении существенное преимущество имеют подшипники качения.

Эксплуатационными преимуществами (легкость замены, простота эксплуатации и др.) обладают подшипники качения, вследствие чего они получили наибольшее применение в современных станках. В тех случаях, когда режим работы постоянный и требуется высокая виброустойчивость, применяют подшипники скольжения.