- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

8. Станочные системы

8.1. Классификация и основные типы станочных систем

В обобщенном виде под станочной системой понимают совокупность технологического (металлорежущего) и вспомогательного (установленного в порядке реализации технологического процесса или произвольно,) оборудования, объединенного системой управления, автоматическими механизмами и устройствами для транспортирования заготовок, изделий, разделения и соединения их потоков, накопления заделов, изменения ориентации и удаления отходов, предназначенную для изготовления (сборки) заданной номенклатуры изделий.

Станочные системы широко применяют в различных отраслях машиностроения и приборостроения для механической обработки, термообработки, контроля, мойки, сборки, упаковки и др.

Важнейшие характеристики станочных систем следующие: тип производства, где они применяются; технологическое назначение; тип применяемого технологического оборудования (одно- или многопозиционное; последовательного, параллельного или смешанного действия; с обычными системами управления или с системами числового программного управления и др.); наличие и вид межагрегатной связи.

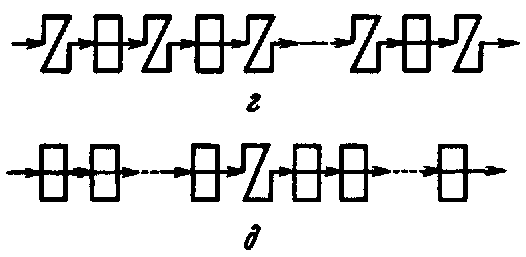

Станочные системы с различными видами оборудования могут применяться в массовом, крупносерийном, среднесерийном и мелкосерийном производстве. Для данных видов производств (см. рис. 33) применяют автоматические линии (АЛ) с жесткой связью (в том числе роторные и роторно-конвейерные АЛ), АЛ с промежуточными накопителями, переналаживаемые АЛ, гибкие автоматизированные линии (ГАЛ), гибкие производственные системы (ГПС) и гибкие производственные ячейки (ГАЯ), построенные на основе гибких производственных модулей (ГПМ).

По технологическому назначению различают следующие станочные системы: для механической обработки заготовок деталей типа тел вращения; заготовок корпусных деталей, типа плит, фланцев, рычагов и др.; для сборки отдельных узлов и изделий; комплексные, которые обеспечивают выполнение разнообразных технологических процессов (например, заготовительных, механической обработки, термической обработки, сборки, контроля, упаковки и др.).

В зависимости от применяемого технологического оборудования станочные системы подразделяют на системы, состоящие из следующего оборудования (см. рис. 33):

специальных и специализированных автоматизированных станков;

универсальных полуавтоматов и автоматов, агрегатных станков со сменными шпиндельными коробками; с обычными системами управления и с системами числового программного управления (ЧПУ);

многоцелевых станков (обрабатывающие центры).

Рис. 33. Классификация станочных систем

АЛ могут состоять из традиционных (стационарных) металлорежущих станков, роторных и роторно-конвейерных автоматов.

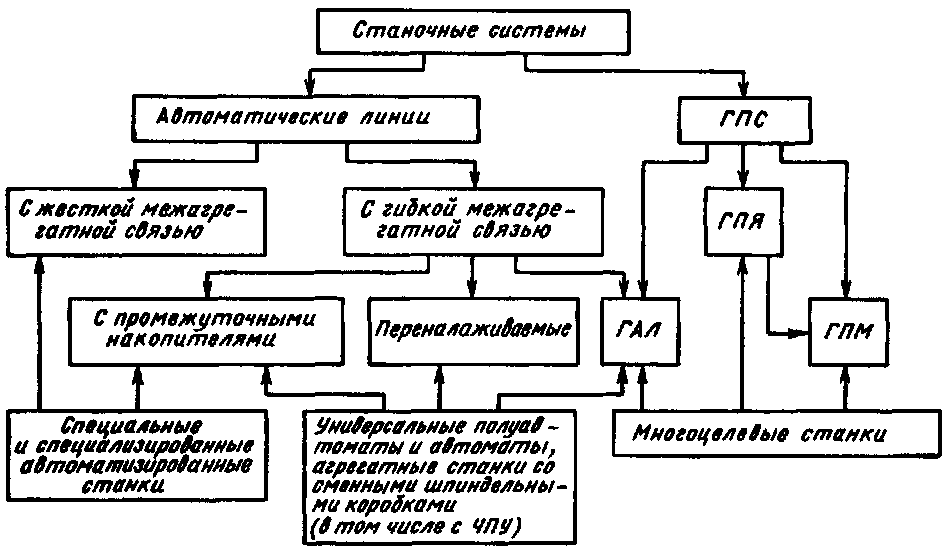

На рис. 34 показана схема гибкой АЛ фирмы Heckert (Германия) для изготовления картера для грузовых автомобилей в пяти различных исполнениях.

Из загрузочного устройства 1 заготовки поступают во входной накопитель 2, откуда через поворотные устройства 3 и устройство идентификации 4 заготовки подаются на фрезерный станок 5 с горизонтальной унифицированной фрезерной головкой. Зажим заготовки осуществляется в позиции обработки зажимным приспособлением 6.

После обработки заготовка проходит через кантователь 7 и поступает последовательно на фрезерные станки 9 и 10 с горизонтальными одношпиндельными унифицированными фрезерными головками, далее на фрезерные станки 11 и 12 соответственно с двухшпиндельной и одношпиндельной унифицированными вертикальными фрезерными головками. После этого обработка выполняется последовательно еще на двух фрезерных станках 13 и 14 с вертикальными одношпиндельными унифицированными фрезерными головками.

Рис. 34. Схема автоматической линии для изготовления

корпусных деталей

После прохода через позицию 15 удаления стружки, обрабатываемые заготовки поступают в выходной накопитель 16.

В стойке 17 смонтирована гидросистема, а в стойке 18 - система управления. Управление и индикация цикла работы линии осуществляется с пульта 8.

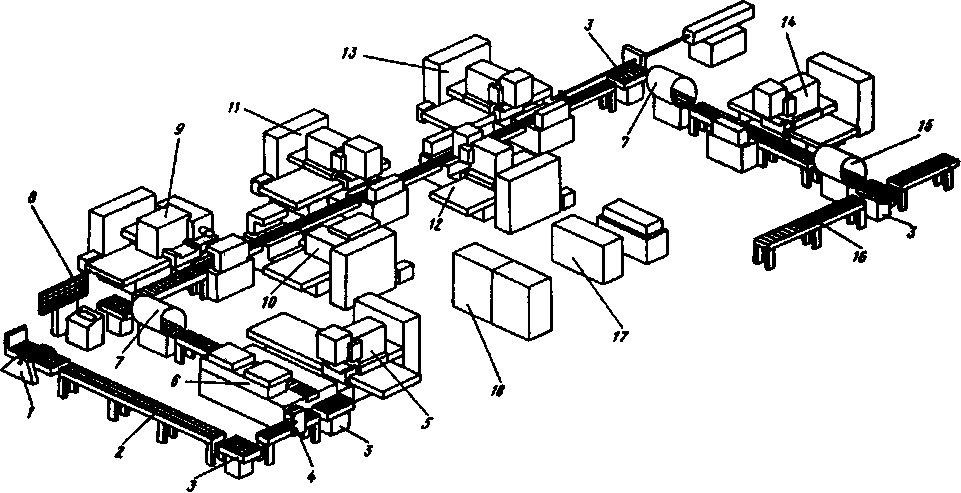

Автоматической роторной линией (АРЛ) называют совокупность нескольких технологических и транспортных роторов, расположенных в технологической последовательности и связанных устройствами межлинейного транспортирования предметов обработки (см. рис. 35, а).

АРЛ применяют в основном для кратковременных технологических операций, например, для изготовления из пластических масс мелких деталей типа тел вращения, полученных методом прессования и спекания, керамики, а также путем обработки резанием.

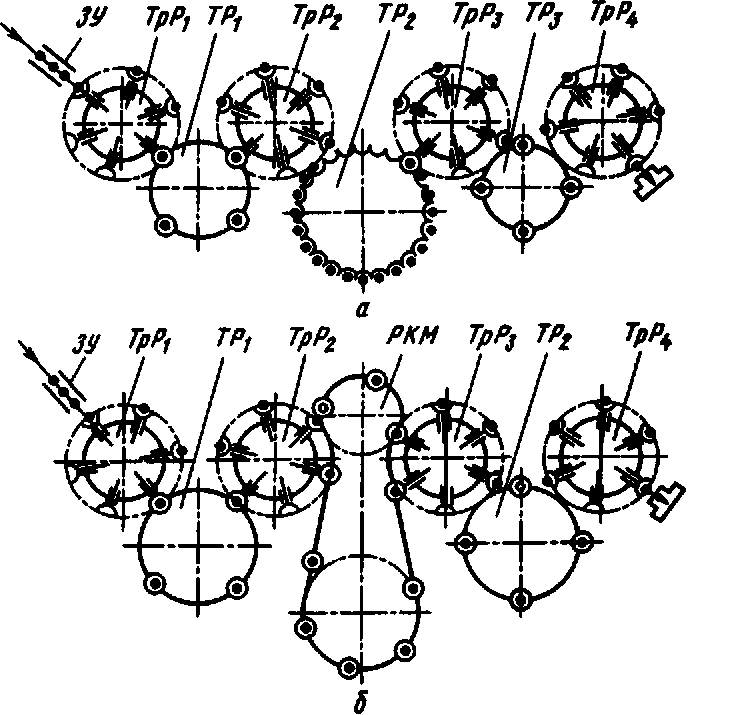

Рис. 35. Схема компоновки роторных (а)

и роторно-конвейерных (б) линий

В АРЛ инструментальные блоки перемещаются по окружности и являются неотъемлемой частью роторного автомата линии.

Заготовки, загружаемые устройством ЗУ, проходят через транспортные ТрР1, ТрР2, ТрР3 и ТрР4 и рабочие роторы ТР1, ТР2 и ТР3. При этом рабочие роторы ТР1 и ТР3 предназначены для выполнения кратковременных, а ТР2 - для более длительных операций (см. рис. 35, а).

Автоматической роторно-конвейерной линией (АРКЛ) называют комплекс роторно-конвейерных машин, установленных в технологической последовательности и объединенных системой транспортирования предметов обработки и системой управления (см. рис. 35, б).

АРКЛ применяют для длительных технологических операций, например, для сборки (монтаж, запрессовка, упаковка, заливка, свертывание мелких деталей), упаковки в тару и расфасовки сыпучих и жидких материалов, для термических и термохимических операций (нагрев, отжиг, травление, закалка, сушка, промывка, обезжиривание, нанесение покрытий).

Схема роторно-конвейерной линии, показанная на рис. 35, б, применяется для выполнения технологических операций, значительно различающихся по времени обработки (короткие - в рабочих роторах ТР1 и ТР2, а более длительные - в роторно-конвейерной машине РКМ).

Транспортирование заготовок в роторных и роторно-конвейерных АЛ совмещено с обработкой.

По виду межагрегатной связи и получаемой при этом структуре построения станочных систем и, как следствие, возможной номенклатуре изготовляемых изделий (гибкости) станочные системы можно подразделить на две группы:

▫ АЛ, в которых технологическое оборудование установлено в порядке следования технологического процесса и может иметь как жесткую, так и гибкую межагрегатную связь;

▫ гибкие производственные системы (в том числе гибкие производственные ячейки), в которых технологическое оборудование устанавливается произвольно. Обработка на них может проводиться параллельно или последовательно одновременно одинаковых или разных заготовок. Это обеспечивает высокий уровень гибкости данных систем при достаточно высокой производительности.

В АЛ с жесткой межагрегатной связью технологическое оборудование (специальное или специализированное) с помощью транспортных средств (конвейеров, манипуляторов) блокируется в единое целое и работает в едином ритме, осуществляя синхронную обработку заготовок.

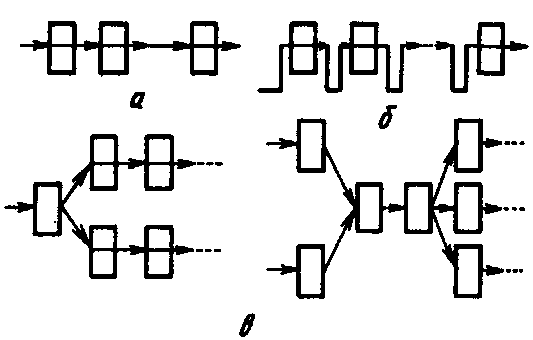

Обрабатываемые заготовки в этих АЛ передаются непосредственно от одного станка к другому, не поступая в магазины или бункеры-накопители. Станки объединены жестким транспортом и могут образовывать прямоточную (неветвящуюся) линию (рис. 36, а, б) или отдельные секции линии с ветвящимися потоками (рис. 36, в).

|

|

Рис. 36. Типовые схемы автоматических линий:

а - с синхронным потоком заготовок и сквозным транспортом (конвейер, толкатели); б - с синхронным потоком

деталей и выносным транспортом (конвейер, промышленные роботы, манипуляторы); в - с синхронным

ветвящимся потоком деталей; г - с несинхронным

потоком заготовок и накопителями у каждого станка;

д - с несинхронным потоком заготовок и накопителем

в середине линии

АЛ со сквозным транспортом являются наиболее простыми и получили широкое применение. В этом случае применяемые в линии станки должны быть приспособлены для такого транспорта. Когда конструкции станков, входящих в линию, не позволяют осуществить сквозное транспортирование обрабатываемых заготовок, проектируют АЛ с несквозным (верхним, напольным, подпольным, фронтальным) транспортом.

Недостаток этого способа транспортирования - его сложность и необходимость иметь у каждого станка загрузочно-ориентирующее устройство. Общий недостаток АЛ с жесткой межагрегатной связью - то, что при отказе любого конструктивного элемента данной АЛ происходит отказ и простой всей АЛ. Такие АЛ применяют в массовом и крупносерийном производстве при стабильном выпуске отдельных деталей.

АЛ с гибкой межагрегатной связью могут быть трех типов: с промежуточными накопителями; переналаживаемые; гибкие.

АЛ с промежуточными накопителями - это АЛ с несинхронными потоками обрабатываемых заготовок, в которых между каждой парой (или большим числом станков) предусмотрен автоматический накопитель заделов обрабатываемых заготовок (рис. 36, г, д).

Накопители обрабатываемых заготовок могут быть: проходными, когда каждая заготовка проходит весь путь внутри накопителя и занимает без приоритета очередь на обработку; обходными, когда заготовка имеет приоритет и непосредственно передается на обработку к соседнему станку, а заготовки из накопителя поступают на обработку только при отказе предыдущего станка; тупиковыми, когда заготовки пополняют запас накопителя и заготовка, поступающая на позицию обработки соседнего станка, приоритета не имеет.

Наличие промежуточных накопителей позволяет повысить надежность работы АЛ. При отказе отдельных конструктивных элементов линии вся линия останавливаться не будет, а будут останавливаться только те станки, которые расположены между накопителями. Другие станки будут вести обработку заготовок, поступающих из накопителя.

АЛ с несинхронными потоками заготовок могут быть построены по принципу прямоточности или с ветвящимися потоками, со сквозным и несквозным видами транспорта, с применением спутников и без них.

АЛ выполняют как комбинацию отдельных участков с синхронными и несинхронными потоками заготовок. Например, в комплексной АЛ вначале, на заготовительном участке, может быть использовано технологическое оборудование с несинхронными неветвящимися, несквозными, бесспутниковыми потоками. В дальнейшем, на участке механической обработки, образуется синхронный ветвящийся поток, со сквозным транспортом и приспособлениями-спутниками. В конце АЛ, на упаковке, снова может быть несинхронный, ветвящийся, сквозной, бесспутниковый поток.

АЛ с промежуточными накопителями строят на основе специализированных и универсальных полуавтоматов, автоматов и агрегатных станков. Применяют их в массовом и крупносерийном производстве, как правило, при стабильном выпуске отдельных деталей.

Переналаживаемой автоматической линией называют линию, в которой технологическое и транспортное оборудование за счет ограниченной во времени и трудоемкости регулировки или замены элементов технологической оснастки, автоматического транспорта и загрузочно-разгрузочных устройств позволяет осуществить обработку заготовок другого наименования заранее установленного диапазона размеров. Такие АЛ строят на основе универсальных полуавтоматов, автоматов и агрегатных станков и применяют в условиях массового и крупносерийного переналаживаемого производства.

Гибкие автоматизированные линии (ГАЛ), как и ранее рассмотренные АЛ, имеют технологическое оборудование, расположенное в принятой последовательности выполнения технологического процесса обработки, в соответствии с чем ориентирован и поток заготовок. Однако применение в качестве технологического оборудования в основном станков с ЧПУ и многоцелевых станков в значительной степени увеличивает их гибкость при сохранении высокой производительности.

В отличие от традиционных автоматических линий ГАЛ характеризуются:

более широким применением средств вычислительной техники для управления работой технологического оборудования, в том числе его переналадки, а также объединением систем управления отдельным оборудованием в единую систему - автоматизированный комплекс, управляемый от ЭВМ;

использованием на отдельных рабочих позициях револьверных головок со сменными одиночными инструментами или инструментальными блоками, сменных шпиндельных коробок для многоинструментальной обработки;

наличием унифицированных узлов, оснащенных устройствами ЧПУ, обеспечивающими координатные перемещения по одной-двум осям, а также определенных участков транспортной системы, имеющих переменный цикл работы;

использованием переналаживаемых механизмов в составе традиционного оборудования. Например, в агрегатных станках используют шпиндельные коробки, у которых ряд шпинделей подвижен в осевом и радиальном направлениях относительно корпуса.

ГАЛ применяют в условиях нестабильного массового и крупносерийного производства на автомобильных, тракторных и других заводах в двух вариантах:

как однономенклатурную линию, но имеющую в составе гибкое оборудование, так как в процессе ее эксплуатации необходимо переходить на выпуск нового или модернизированного изделия;

как многономенклатурную переналаживаемую линию, которая в процессе эксплуатации может дополнительно перенастраиваться на выпуск новых изделий, не предусмотренных при проектировании.